____________________________________________________________________________________________

Появление следов смазки на фланце карданного вала и корпусе главной

передачи свидетельствует о потере эластичности или разрушении манжеты

ведущей шестерни.

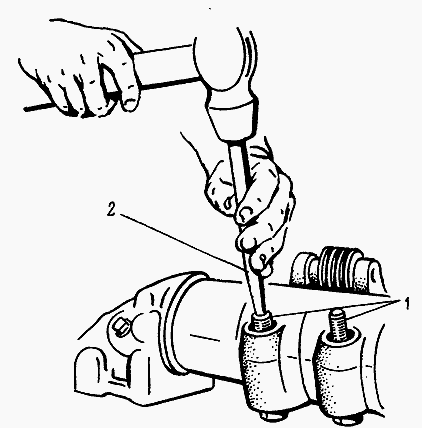

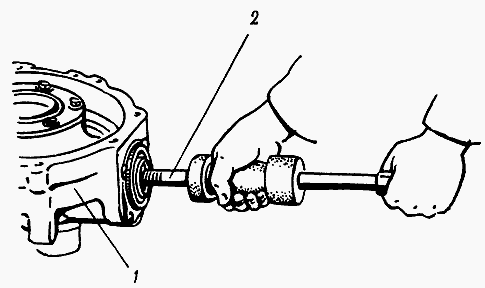

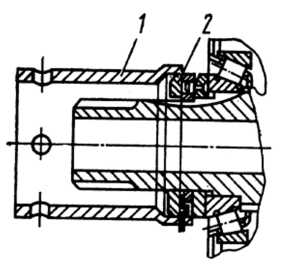

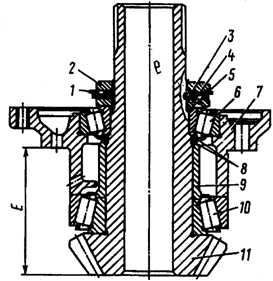

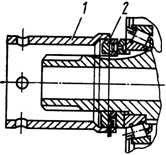

При замене манжеты ведущей шестерни главной передачи отсоединяют

карданный вал, отворачивают корончатую гайку и снимают фланец кардана.

Затем отворачивают болты крепления стакана подшипников главной передачи

и двумя монтажными болтами выпрессовывают его из корпуса ПВМ. После

этого

выпрессовывают ведущую шестерню из стакана и извлекают обойму в сборе с

манжетой (рис. 2.4.20).

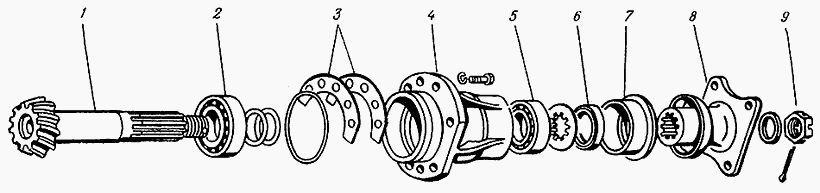

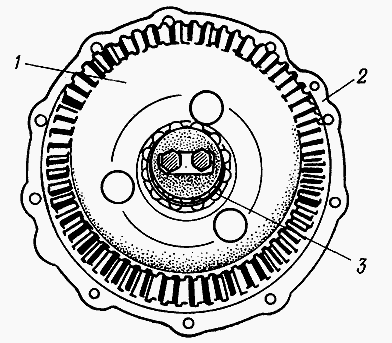

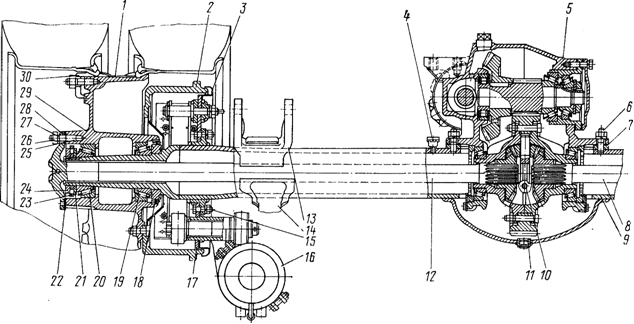

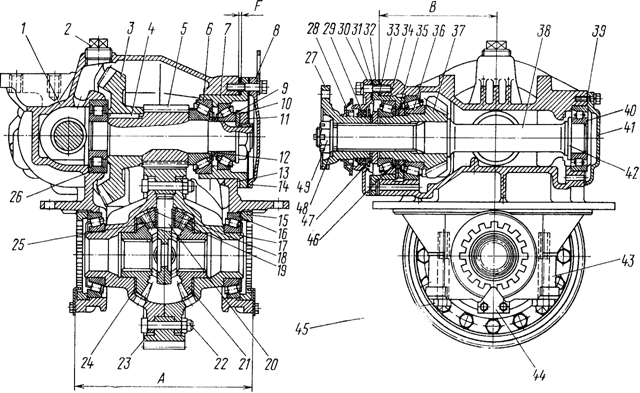

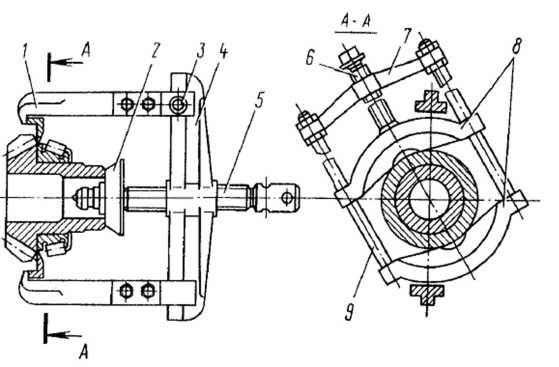

Рис. 2.4.20. Взаимное расположение деталей главной передачи ведущего

моста МТЗ-82

1 — ведущая шестерня; 2, 5 — подшипники; 3 — регулировочные прокладки; 4

— стакан; 6 — манжета; 7 — обойма сальника; 8 — фланец; 9 — гайка

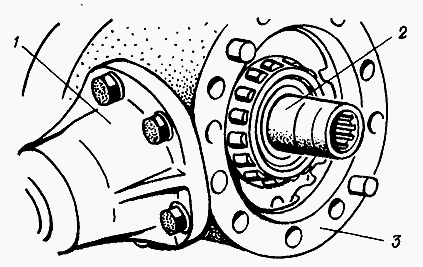

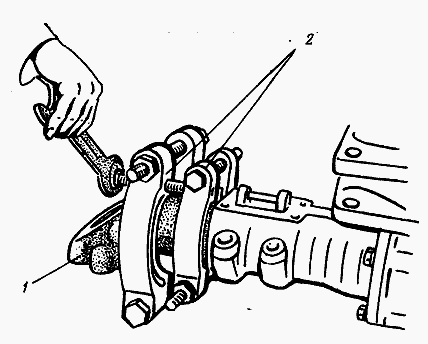

Следы масла на внутренней поверхности обода колеса или фланца диска

свидетельствуют о разрушении манжет оси колеса. Для снятия стакана

манжет

предварительно снимают колесо и редуктор конечной передачи в сборе (рис.

2.4.23, 2.4.24).

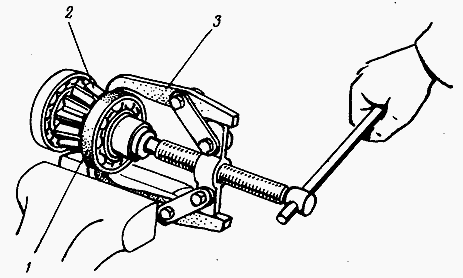

Затем отворачивают два болта крепления радиального подшипника, снимают

ведомую шестерню и выпрессовывают фланец колеса (рис. 2.4.25, 2.4.26).

Стакан манжет и стакан наружной обоймы подшипника выпрессовывают с

помощью двух монтажных болтов (рис. 2.4.27, 2.4.28).

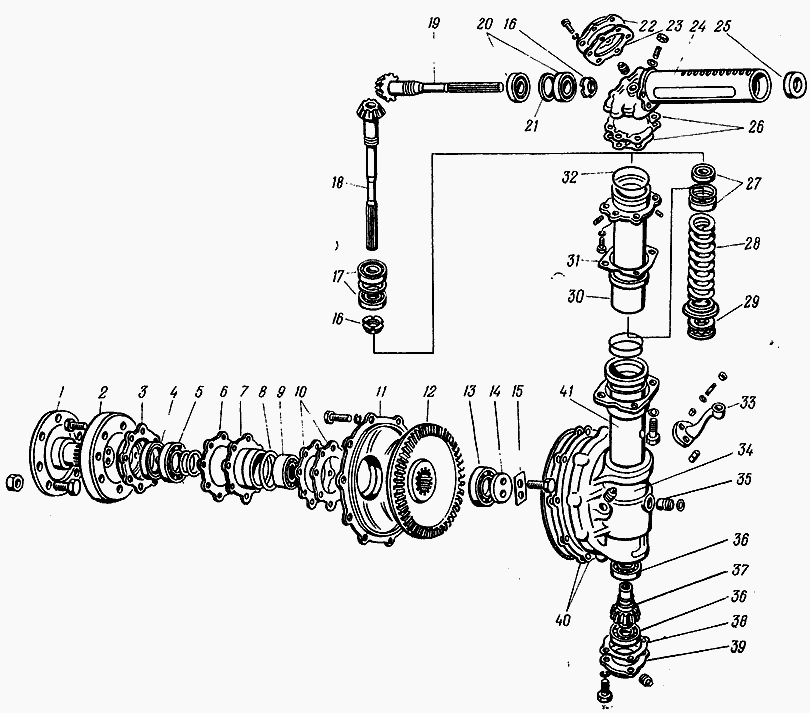

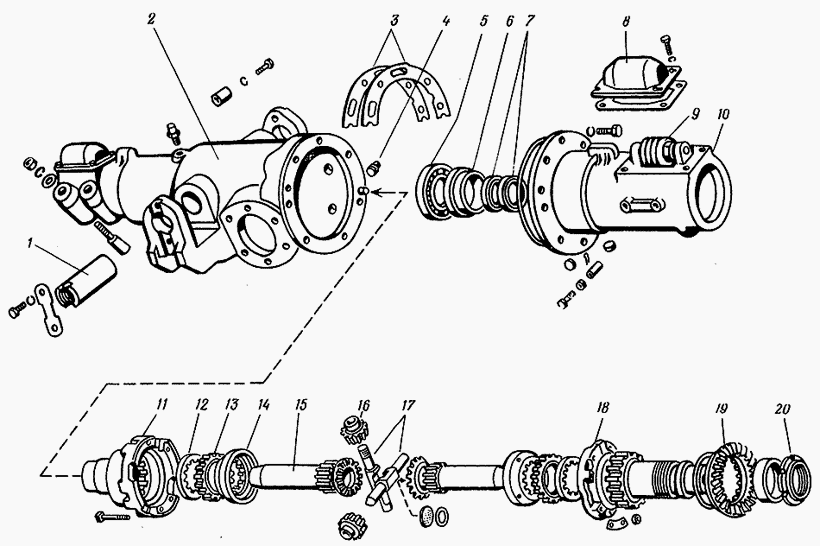

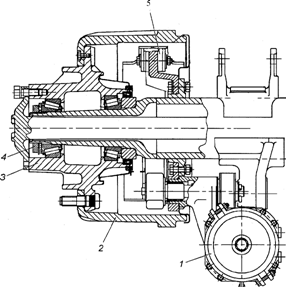

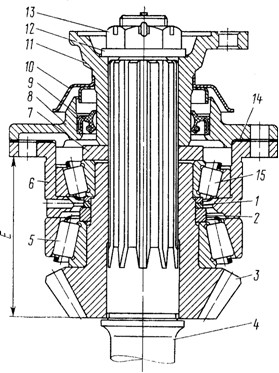

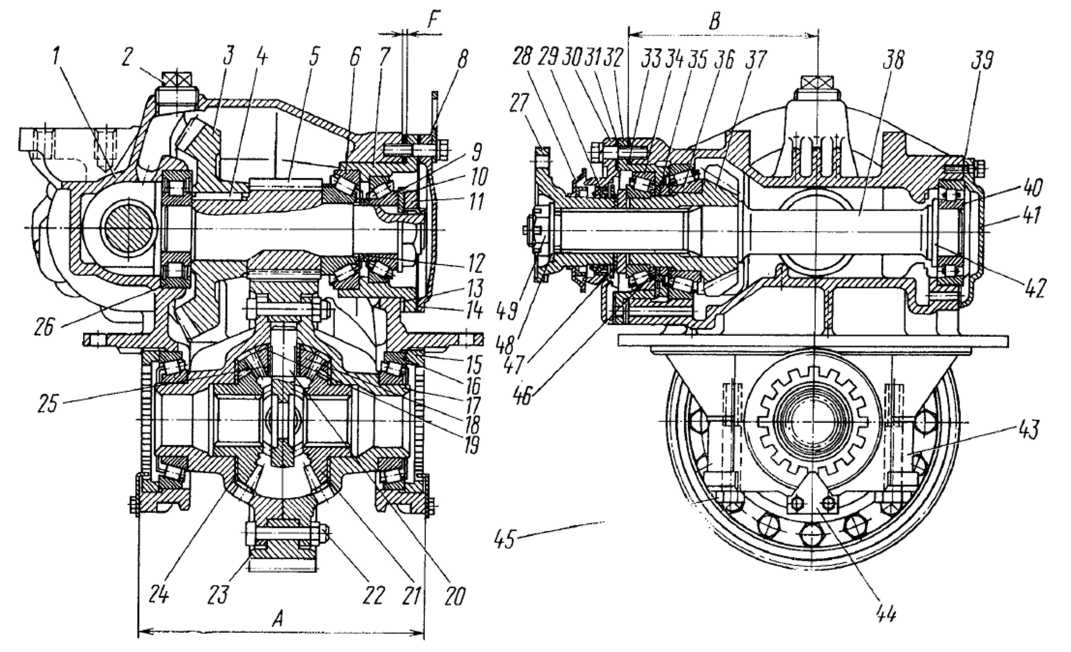

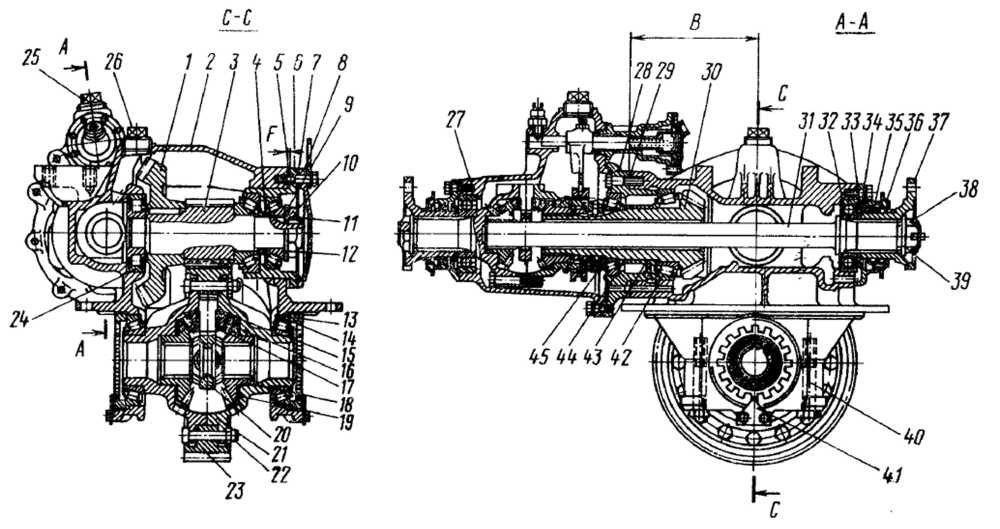

Рис. 2.4.24. Взаимное расположение деталей редуктора конечной передачи

МТЗ-82

1— фланец; 2 — грязевик; 3 — корпус сальника; 4— манжета; 5, 9, 13, 17,

20, 27, 29, 36 — подшипники; 6, 23, 31, 38, 40 — прокладки; 7 — стакан;

8, 32 —

кольца; 10, 26 — регулировочные прокладки; 11. 22, 39 — крышки; 12, 37 —

шестерни; 14 — шайба; 15 — пластана; 16 — гайка; 18 — вал; 19 — полуось;

21

— регулировочное кольцо; 24, 34 — корпуса; 25 — манжета; 28 — пружина;

30 — труба шкворня; 33 — рычаг; 35 — штифт; 41 — гильза

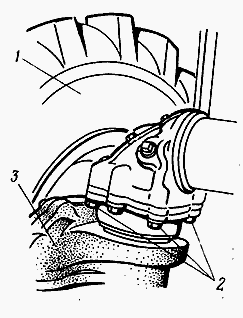

Рис. 2.4.23. Снятие колеса и редуктора конечной передачи

1 — колесо; 2 — болты крепления редуктора; 3 — редуктор конечной

передачи

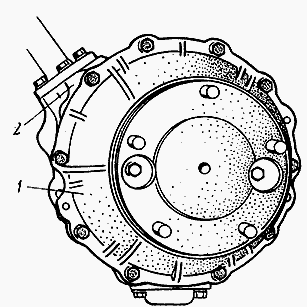

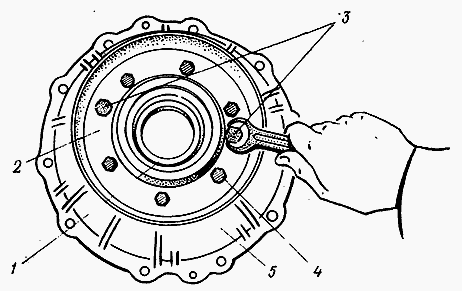

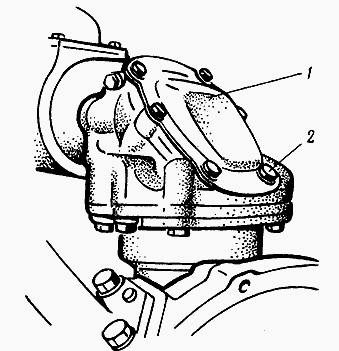

Рис. 2.4.25. Снятие крышки редуктора конечной передачи в сборе

1 — крышка редуктора; 2 — корпус редуктора

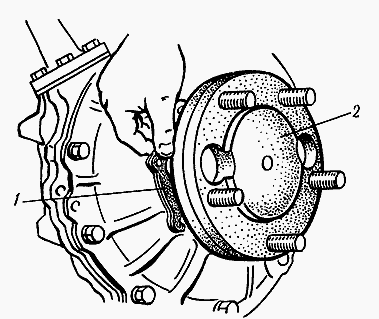

Рис. 2.4.26. Снятие ведомой шестерни

1 — ведомая шестерня; 2 — крышка редуктора; 3 — подшипник

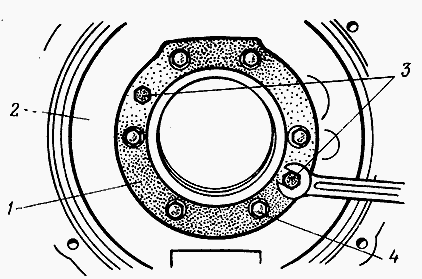

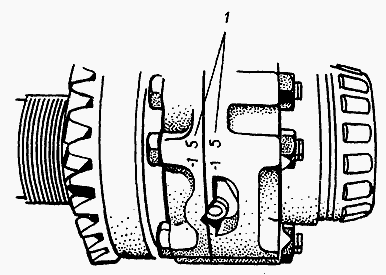

Рис. 2.4.27. Спрессовка корпуса манжеты

1 — корпус манжеты; 2 — грязевик; 3 — технологический болт; 5 — крышка

редуктора

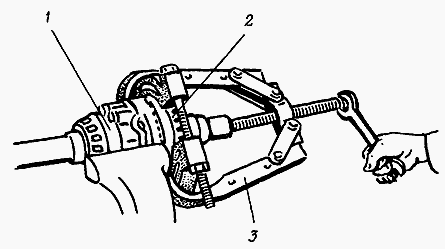

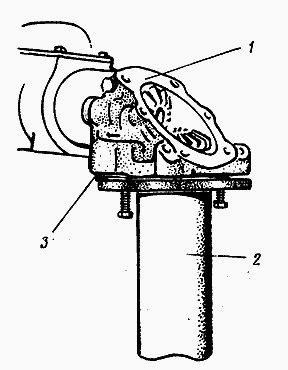

Рис. 2.4.28. Спрессовка стакана подшипника

1 — стакан подшипника; 2 — корпус редуктора; 3 — технологические болты;

4 — болт

Нагрев корпуса верхней конической пары колесного редуктора ПВМ МТЗ-82 и

отсутствие в нем смазки указывают на износ или разрушение манжеты

вертикального вала.

Уменьшение хода сжатия подвески, снижение ее жесткости свидетельствуют о

потере упругости пружин. Затрудненное вращение рулевого колеса на

поворотах (при исправном гидроусилителе руля) указывает на выход из

строя упорных подшипников или заедание телескопических соединений

подвески.

Для замены деталей подвески достаточно снять колесный редуктор. При

замене гильзы шкворня используют специальные съемники. В процессе

разборки

заменяют вышедшие из строя детали и контролируют наиболее изнашиваемые

поверхности, руководствуясь приводимыми ниже данными.

Размеры деталей подвески ведущего переднего моста трактора МТЗ-82, мм

Внутренний диаметр гильзы шкворня под трубу:

— номинальный — 88+0,035

— допустимый — 88,5

Наружный диаметр трубы вертикального вала под гильзу:

— номинальный — 87 -0.080-0,125

— допустимый — 87,1

Заклинивание колес, повышенный шум в корпусе моста, чрезмерный нагрев

стакана подшипников главной передачи, большое количество металлических

частиц в масле, слитом из корпуса моста, указывают на разрушение или

предельный износ подшипников ведущей шестерни главной передачи или

дифференциала, на сколы или выкрашивание зубьев конических шестерен

главной передачи.

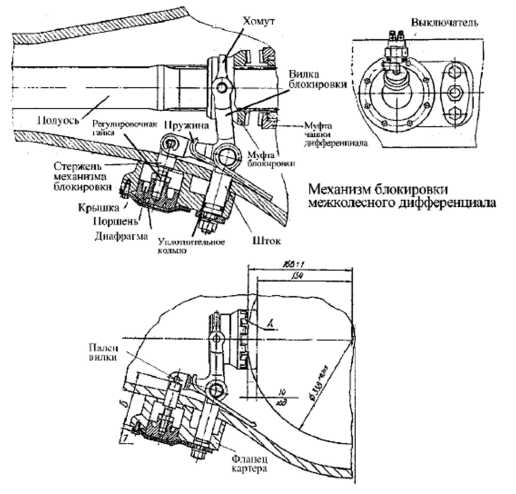

Усиливающиеся при поворотах трактора шумы и стуки в корпусе моста,

сблокированность обеих осей колес на поворотах, отсутствие блокировки

колес при

буксовании свидетельствуют о выходе из строя деталей дифференциала или

механизма блокировки.

Для устранения отказов и неисправностей главной передачи и дифференциала

вывешивают передний мост, устанавливают на подставки и снимают главную

передачу. Затем проводят внешний осмотр ее деталей и, проворачивая

монтажным ломиком ведомую шестерню, осмотр деталей дифференциала (рис.

2.4.29).

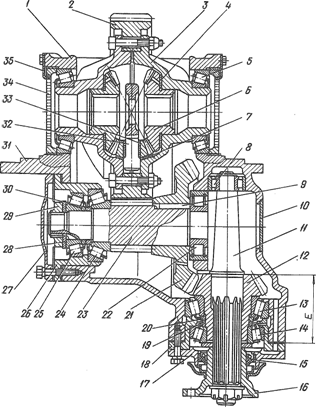

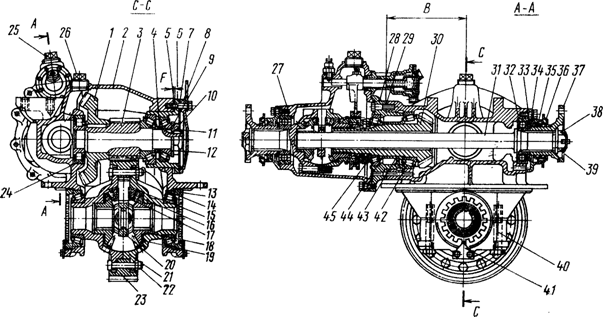

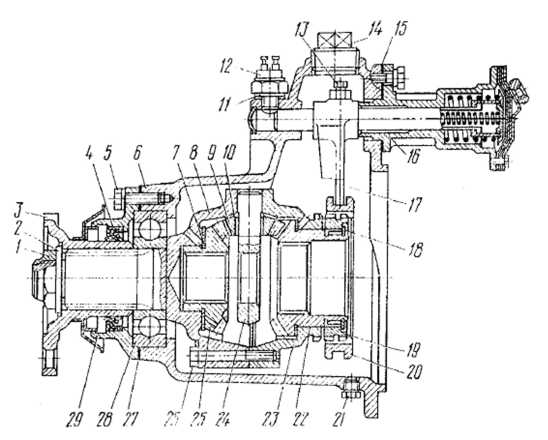

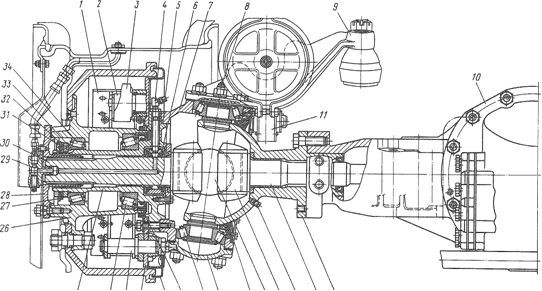

Рис. 2.4.29. Взаимное расположение деталей корпуса, крышки и

дифференциала ПВМ МТЗ-82

1 — ось; 2 — корпус; 3 — регулировочные прокладки; 4 — пробка; 5 —

подшипник; 6 — обойма сальников; 7 — манжеты; 8, 10 — крышки; 9 —

червяк; 11 —

коробка дифференциала левая; 12 — ведомый диск; 13 — ведущий диск; 14 —

чашка; 15 — шестерня; 16 — сателлит; 17 — оси сателлитов; 18 — коробка

дифференциала правая; 19 — ведомая шестерня; 20 — гайка

Если в процессе осмотра обнаруживаются поломки или износы деталей

дифференциала, а также если необходимо заметить шестерни главной

передачи,

приступают к снятию дифференциала (рис. 2.4.30).

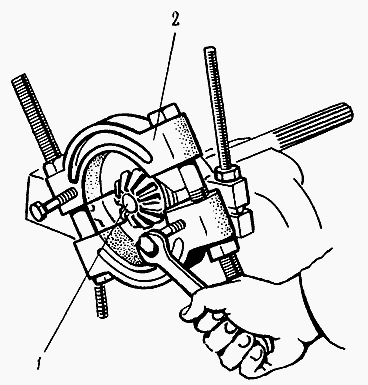

Для разборки дифференциала отворачивают болты, стягивающие коробки; при

этом следует учитывать, что разукомплектовывать и менять взаимное

положение коробок дифференциала не рекомендуется. Поэтому перед их

рассоединением проверяют цифровую маркировку на внешних поверхностях и

при

необходимости восстанавливают ее (рис. 2.4.31—2.4.33).

После сборки и установки дифференциала в корпус переднего ведущего моста

МТЗ-82 проверяют осевое перемещение ведомой шестерни главной передачи

(зазор в подшипниках дифференциала). При перемещении шестерни в осевом

направлении показания индикатора должны находиться в пределах 0,01—0,10

мм.

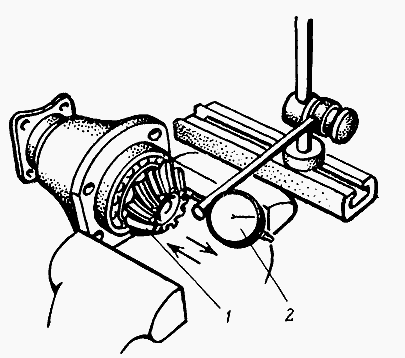

Далее регулируют осевой зазор в подшипниках главной передачи (рис.

2.4.34) и дифференциала и главную передачу устанавливают в корпус моста.

Затем

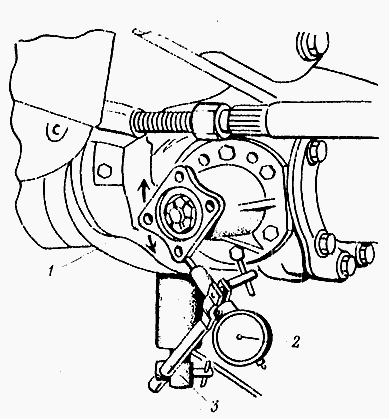

проверяют и при необходимости регулируют боковой зазор между зубьями

конических шестерен (рис. 2.4.35).

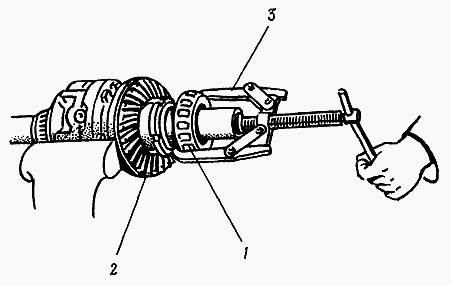

Рис. 2.4.30. Снятие главной передачи и дифференциала

1 — главная передача; 2 — дифференциал; 3 — корпус

Рис. 2.4.З1. Правильное взаимное расположение коробок дифференциала

1 — цифровая маркировка

Рис. 2.4.32. Опрессовка подшипника дифференциала ПВМ

1 — подшипник; 2 — ведомая шестерня; 3 — двухлапчатый съемник

Рис. 2.4.33. Опрессовка ведомой шестерни дифференциала

1 — коробка дифференциала; 2 — ведомая шестерня; 3 — двухлапчатый

съемник

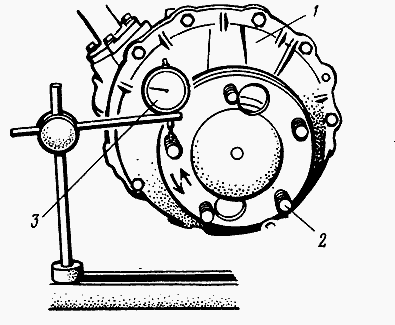

Рис. 2.4.34. Измерение осевого зазора в подшипниках ведущей шестерни

главной передачи

1 — ведущая шестерня; 2 — индикатор

Рис. 2.4.35. Проверка бокового зазора между зубьями главной передачи

1 — фланец кардана; 2 — индикатор; 3 — индикаторная стойка

Боковой зазор регулируют изменением толщины пакета прокладок,

расположенных под стаканом подшипников главной передачи. При удалении

части

прокладок зазор между шестернями уменьшается, при добавлении прокладок

увеличивается.

В процессе разборки заменяют вышедшие из строя детали и контролируют те

поверхности, которые подвержены наиболее интенсивному изнашиванию.

Размеры деталей ПВМ трактора МТЗ-82, мм

Номинальный / Допустимый

Наружный диаметр полуоси и вертикального вала под подшипник 5707 — 35 ±

0,008 / 34,9

Внутр. диаметр корпуса конической пары и трубы верт. вала под 5707 —

79+0,020 / 72,1-0,010

Внутренний диаметр корпуса редуктора под подшипники:

— 208 — 80+0,020 / 80,1-0,010

— 36209К1 — 85+0,023 / 85,14-0,012

Наружный диаметр ведущей шестерни нижней конической пары под подшипники:

— 208 — 40+0,020 / 39,9-0,003

— 36209К1 — 45+0,020 / 44,9-0,003

Наружный диаметр фланца диска колеса под подшипники:

— 2310К — 50± 0,008 / 49,9

— 7212 — 60-0,020 / 59,9

Внутр. диаметр стакана подшипников фланца диска колеса под 7212 —

110-0,035 / 110,1

В случае замены подшипников колесного редуктора и его деталей, а также

проверки его технического состояния проводят ряд

контрольно-регулировочных

работ, включая контроль и регулировку подшипников фланца колеса,

проверку правильности сборки верхней и нижней конических пар шестерен

колесного

редуктора ПВМ МТЗ-82.

Для проверки технического состояния подшипников снимают фланец колеса,

закрепляют на корпусе редуктора штатив измерительного устройства и

убирают ножку индикатора во фланец. Перемещая фланец в осевом

направлении до отказа, определяют показания индикатора.

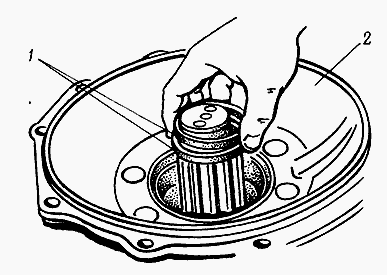

При показаниях индикатора более 0,5 мм конические подшипники регулируют

изменением суммарной толщины регулировочных колец (рис. 2.4.37), которые

расположены между внутренними обоймами подшипников, путем подбора или

обработки на токарном станке. Правильность подбора регулировочных колец

без сборки редуктора можно проверить при помощи приспособления.

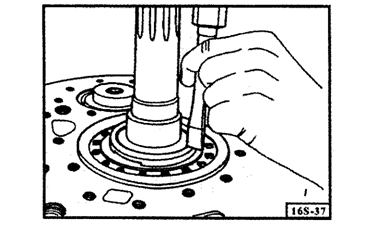

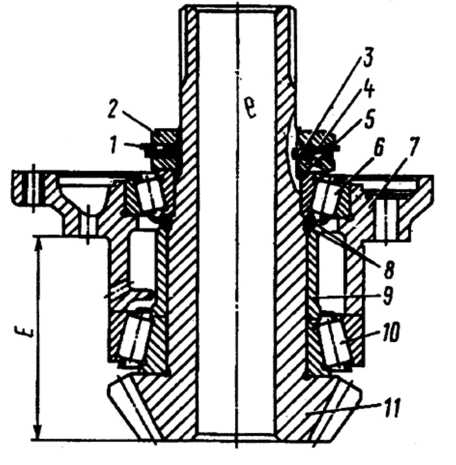

Рис. 2.4.37. Установка регулировочных колец

1 — регулировочные кольца; 2 — крышка редуктора конечной передачи

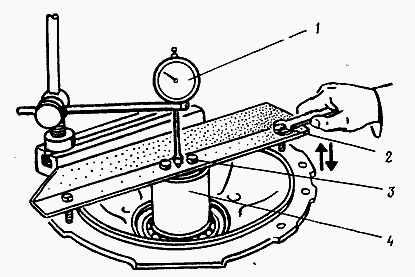

Рис. 2.4.38. Проверка правильности регулировка конических подшипников

фланца колеса

1 — индикатор; 2, 3 — болты; 4 — труба

Трубу 4 приспособления упирают в торец внутренней обоймы подшипника и

заворачиванием болтов 3 выбирают зазор в подшипниках. Установив

индикатор

1, как показано на рисунке, заворачивают болты 2. При наличии зазора в

подшипниках крышка редуктора вместе со штативом и индикатором

переместится

вверх на его величину.

Чтобы проверить правильность сборки или оценить техническое состояние

зубьев шестерен верхней и нижней конических пар конечной передачи,

измеряют

боковой зазор между зубьями. Он определяется по величине перемещения

болта крепления диска колеса (рис. 2.4.39).

Поворачивая диск колеса (полуось должна быть зафиксирована), определяют

суммарный зазор в шестернях конечной передачи. Если показания индикатора

превышают 1,0 мм, измеряют отдельно боковой зазор в зубьях шестерен

нижней конической пары. Снимают крышку редуктора (рис. 2.4.40),

фиксируют

вертикальный вал и повторяют измерения.

Рис. 2.4.39. Измерение бокового зазора между зубьями конических шестерен

верхней и нижней конических пар редуктора конечной передачи

1 — редуктор конечной передачи; 2 — болт крепления диска колеса; 3 —

индикатор

Рис. 2.4.40. Снятие крышки верхней конической пары редуктора конечной

передачи ПВМ МТЗ-82

1 — крышка; 2 — болт

Рис. 2.4.41. Регулировка зазора нижней конической пары редуктора

конечной передачи

1 — регулировочные прокладки; 2 — фланец колеса

Рис. 2.4.42. Регулировка зазора верхней конической пары редуктора

конечной передачи

1 — корпус полуоси; 2 — труба шкворня; 3 — регулировочные прокладки

Разность первого и второго измерений соответствует зазору в зубьях

верхней комической пары шестерен. Допустимая величина показаний

индикатора при

измерении зазора в зубьях верхней и нижней пар шестерен, определяющая

возможность дальнейшей эксплуатации редуктора без регулировки, — 1,0 мм.

Чтобы уменьшить зазор между зубьями нижней комической пары, через

технологические отверстия отворачивают болты крепления стакана

подшипников

фланца колеса и двумя монтажными болтами спрессовывают стакан до

освобождения двух пакетов прокладок. Часть прокладок убирают (рис.

2.4.41). При

этом толщина оставшихся пакетов должна быть одинаковой.

Боковой зазор в нижней конической паре может увеличиваться из-за износа

или разрушения подшипников ведущей шестерни редуктора переднего моста

МТЗ-82. Для проверки состояния подшипников снимают нижнюю крышку и рукой

перемещают ведущую шестерню в осевом и радиальном направлениях.

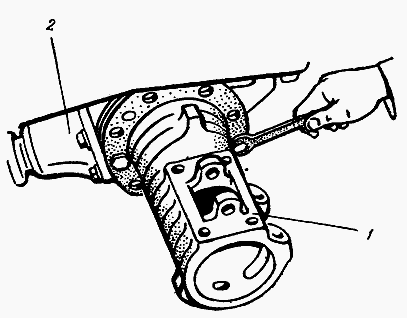

Чтобы отрегулировать зазор в зубьях шестерен верхней конической нары,

выворачивают болты крепления редуктора и фланца трубы, а затем

монтажными

болтами выпрессовывают трубу вертикального вала из корпуса конической

пары (рис. 2.4.42). Убирая часть прокладок, уменьшают зазор в

зацеплении.

Если изменением толщины пакета прокладок добиться ощутимого уменьшения

зазора не удается, с помощью индикаторного приспособления измеряют

осевые перемещения полуоси и вертикального вала — контролируют степень

затяжки их конических подшипников. Допустимые осевые перемещения валов

0,5 мм.

Осевой зазор может быть вызван самоотворачиванием круглых гаек

подшипников. Зазор регулируют затяжкой круглых гаек до отказа и

последующим

отворачиванием их на 10—15°. Подшипники валов затянуты правильно, если

осевое перемещение валов находится в пределах 0,05— 0,15 мм.

После регулировки валы должны проворачиваться в подшипниках от усилия

руки. Операции по разборке деталей верхней и нижней конических пар

показаны

на рис. 2.4.43—2.4.49.

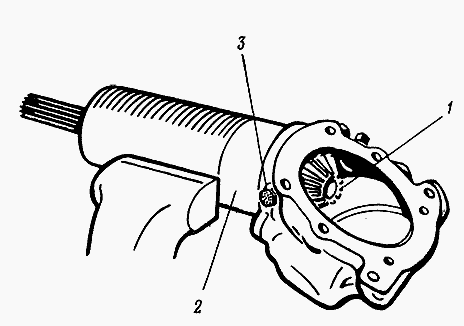

Рис. 2.4.43. Выпрессовка клиньев полуоси

1 — клин; 2 — бородок

Рис. 2.4.44. Выпрессовка корпуса полуоси в сборе с полуосью

1 — корпус полуоси; 2 — съемник

Рис. 2.4.45, Выпрессовка полуоси ПВМ МТЗ-82

1 — полуось; 2 — корпус полуоси; 3 — болт

Рис. 2.4.46. Опрессовка подшипников с полуоси

1 — полуось; 2 — съемник

Рис. 2.4.47. Выпрессовка ведущей шестерни колесного редуктора

1 — корпус редуктора конечной передачи; 2 — инерционный съемник

Рис. 2.4.48. Опрессовка подшипников с ведущей шестерни колесного

редуктора

1 — подшипник; 2 — ведущая шестерня; 3 — съемник

Рис. 2.4.49. Снятие крышки корпуса переднего ведущего моста

1 — крышка; 2 — главная передача

Основными дефектами деталей главной передачи, дифференциала и полуосей являются:

-износ или поломка зубьев,

-неправильная регулировка зацепления шестерен,

-износ подшипников и мест их посадки,

-износ шеек крестовин и торцовых поверхностей сателлитов и полуосевых шестерен,

-износ шлицев и шпоночного соединения полуосей, сальников и мест их посадки.

Для проведения ремонтных работ ведущий мост снимают с автомобиля и производят частичную или полную разборку его на отдельные узлы и детали.

У картеров задних мостов наиболее часто встречаются дефекты:

-трещины,

-погнутость,

-износ шеек под наружный и внутренний подшипники ступицы заднего колеса,

-износ или срыв резьбы.

Трещины на фланце картера, проходящие через резьбовые отверстия, не более двух, расположенных рядом, и не более трех, расположенных в разных местах, заваривают. Также заваривают разрушенные сварные швы. Погнутость картера заднего моста устраняют правкой на стенде. Изношенные шейки восстанавливают наплавкой под слоем флюса или вибродуговым способом с последующей механической обработкой под номинальный размер.

Сорванную или изношенную резьбу под гайку крепления подшипников ступицы колеса восстанавливают наплавкой с последующим нарезанием резьбы номинального размера. Сорванную или изношенную более двух ниток резьбу в отверстиях восстанавливают нарезанием резьбы увеличенного ремонтного размера или постановкой ввертышей с резьбой номинального размера.

Картер редуктора и крышки подшипников дифференциала не обезличивают, так как они обработаны совместно. Поэтому после разборки крышки привязывают к картеру. Основные дефекты картера редуктора: сколы и трещины, износ отверстий, срыв или износ резьбы. Сколы фланца крепления к картеру заднего моста и трещины на картере редуктора ремонтируют сваркой с последующей зачисткой шва заподлицо с основным металлом. .Изношенные отверстия под роликовый подшипник вала ведущей конической шестерни и отверстия под гнезда подшипников вала ведущей цилиндрической шестерни восстанавливают постановкой дополнительной детали-втулки или осталиванием с последующей расточкой под ремонтный или номинальный размер.

Изношенные отверстия под подшипник дифференциала ремонтируют наплавкой. Перед наплавкой отверстия растачивают. На картере и крышке обваривают гнезда подшипников, а затем тщательно припиливают по линейке плоскости разъема. Закрепив крышки к картеру, растачивают отверстия под номинальный размер. Сорванную или изношенную резьбу восстанавливают ранее рассмотренными способами.

Основными неисправностями чашек коробки дифференциала являются задиры, риски, износ отверстий. Задиры, риски или неравномерный износ торца под шайбу шестерни полуоси, а также сферической поверхности под шайбы сателлитов устраняют проточкой и установкой шайбы ремонтного размера. При износе отверстий под шипы крестовины дифференциала сверлят новые отверстия под углом 45° к старым.

При износе отверстий под стяжные болты сверлят новые отверстия в промежутке между старыми и зенкуют их с двух сторон. Изношенное отверстие под шейку шестерни полуоси восстанавливают постановкой втулки с последующей. расточкой ее отверстия под номинальный размер. Изношенные шейки под роликовый подшипник восстанавливают наплавкой, раздачей и хромированием. Перед наплавкой чашку дифференциала устанавливают в приспособлении на планшайбе токарного станка и обтачивают шейку. Наплавку ведут вибродуговым способом. После наплавки шейку обтачивают и шлифуют под номинальный размер.

Шейки чашек коробки дифференциала можно восстанавливать раздачей. Для этого под прессом или на протяжном станке через отверстие шейки продавливают шаровую оправку. Затем шлифованием обрабатывают шейку до номинального размера. При небольших из- носах шейку целесообразно восстанавливать хромированием.

Стакан подшипников вала ведущей конической шестерни имеет следующие основные дефекты: износ отверстий, износ или срыв резьбы. Изношенные отверстия под большой или малый роликовые подшипники восстанавливают постановкой втулки или вибродуговой наплавкой с последующей расточкой гнезда подшипников под номинальный размер. Отверстие с изношенной или сорванной резьбой ремонтируют постановкой ввертыша.

Полуоси имеют дефекты: скручивание, погнутость полуоси или фланца, износ шлицев, отверстий, резьбы. Скрученную полуось бракуют. Погнутую полуось правят под прессом до устранения изгиба. После правки подрезают внутренний торец фланца, выдерживая минимально допустимую по техническим условиям его толщину. Изношенные шлицы восстанавливают наплавкой или постановкой дополнительной детали.

Шлицевую шейку, восстановленную наплавкой, обтачивают на токарном станке, а затем на фрезерном станке нарезают шлицы червячной фрезой. Далее шлицевой конец полуоси подвергают термической обработке на установке т. в. ч. При постановке дополнительной детали шлицевой конец отрезают, а вместо него приваривают новый. После ремонта полуось проверяют на биение и при необходимости правят. Изношенные конусные отверстия под разжимные втулки ремонтируют заваркой. Поврежденную или изношенную резьбу в отверстиях под болты съемника восстанавливают нарезанием ремонтной резьбы.

Ступицы колес могут иметь следующие дефекты:

-износ отверстий под кольца подшипников и шпильки крепления колес,

-коробление фланца крепления тормозного барабана,

-износ или срыв резьбы под болты или шпильки крепления фланца полуоси (в ступицах задних колес).

Изношенные отверстия под подшипники восстанавливают постановкой ремонтных втулок или наплавкой. В ступице растачивают на приспособлении гнезда под соответствующий размер. Затем запрессовывают ремонтную втулку и обрабатывают ее отверстие под номинальный размер. Наплавку изношенных гнезд осуществляют вибродуговым способом, применяя проволоку диаметром 1,6 мм и марки Св08 (ГОСТ 2246—60). Рекомендуется следующий режим наплавки: сила тока — 100—110 А, напряжение—16—18 В, частота вращения детали — 0,8 об/мин, шаг наплавки — 3,3 мм/об, скорость подачи проволоки— 1,3 м/мин. После наплавки гнезда растачивают до номинальных размеров.

Коробление фланца крепления тормозного барабана устраняют протачиванием фланца на токарном станке. При этом ступица крепится в приспособлении. Изношенные поверхности под сальники ремонтируют постановкой втулок или электроимпульсной наплавкой.

Изношенные отверстия под шпильки крепления колес восстанавливают постановкой втулок. При обработке применяют кондуктор со сменными кондукторными втулками и осуществляют рассверливание отверстий, зенкование и развертывание. В развернутые отверстия запрессовывают ремонтные втулки. Отверстия с поврежденной или изношенной (более двух ниток резьбой) восстанавливают постановкой ввертышей или сверлят новые отверстия между имеющимися и нарезают резьбу под шпильки или болты крепления фланца полуоси.

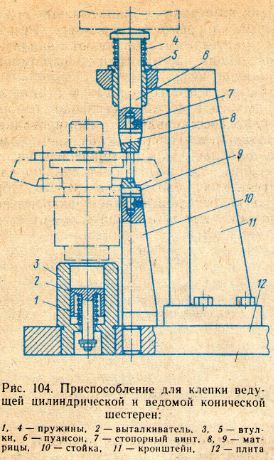

Ведущая цилиндрическая и ведомая коническая шестерни. Основными дефектами шестерен являются сколы и выкрашивание рабочей поверхности зубьев, износ зубьев по толщине, износ посадочных мест под роликовый подшипник, ведомую коническую и ведущую цилиндрическую шестерни. Шестерни, имеющие сколы, выкрашивание рабочей поверхности зубьев и износ по толщине более допустимой по техническим условиям величины, бракуют. Изношенные посадочные места восстанавливают хромированием, осталиванием или наплавкой. Перед хромированием и осталиванием посадочные места (шейки) шлифуют.

Так же обрабатывают шейки шлифованием до номинального размера после восстановления. Если забракована одна шестерня, то шестерни разбирают. Для этого их расклепывают и спрессовывают коническую шестерню. Приклепывание ведущей цилиндрической к ведомой конической шестерне производят на прессе в приспособлении (рис. 104). Шестерни устанавливают шейкой под подшипник в отверстие втулки 3.

7.1. Ремонт корпуса моста

Корпус заднего

моста колесных тракторов обычно отливают

и изготавливают из серого или специального

чугуна (НВ 170-229).

Принимая во внимание

этот факт и возникающих в процессе

эксплуатации дефектах и назначают

технологии ремонта и восстановления

корпуса заднего моста.

Если сколы не

затрагивают участков картера или

обломано только одно ушко, то такие

места заплавляются с помощью газовой

сварки; трещины засверливают тонким

сверлом и заваривают электродуговой

сваркой, при этом повреждающие трещины

не должны проходить через ответственные

места (посадочные места подшипников

качения; места крепления бортовых

передач и др.). Присутствие других типов

повреждений, таких как пробоин, обломов,

сколов, трещин требует выбраковки

заднего моста.

Наплавку газовым

пламенем проводят с подогревом:

первоначальная температура 200…250 °С

в течении 20…25 минут, а затем до 600…650 °С

и выдерживать ее в печи до 15…20 минут,

после чего производить заварку кислородным

пламенем с использованием на горелке

наконечников №3 или №4.

В

качестве присадочного материала

применяют чугунные прутки диаметром

5 или 6 мм. С содержанием кремния не менее

2,5%. После устранения дефектов наплавкой

корпус вновь нагревают до температуры

600..650°С и охлаждают вместе с печью.

При ремонте трещин

с применением электродуговой сварки

используют электроды марки марок

ОЗЧ-1; ЦЧ-4; ЦЧ-ЗА; ПАНЧ-11. Заварка трещин

должна вестись прерывистыми участками,

методом отжигающих валиков.

7.2. Ремонт валов и осей

Валы

и оси задних мостов чаще всего изготавливают

из легированных сталей марок 25ХГМ

(твердостью HRC

60-65), 35Х, 15XГHTA(HRC

58-62).

Погнутые валы и

оси правят на прессе в специальных

оправках в холодном состоянии. После

этого их проверяют на радиальные биения,

которые после правки не должны составлять

больше чем 0,05 мм на длине 100 мм.

Изношенные

посадочные места под подшипники, шестерни

и другие детали восстанавливают

следующими методами:

— полимерными

материалами (смолами, герметиками и

др.);

— гальваническими

методами (хромированием, железнением);

— методом

дополнительных ремонтных деталей

(постановкой втулок, колец);

— электроконтактной

приваркой металлической ленты с

последующей обработкой шлифованием.

Изношенные шлицевые

поверхности восстанавливают:

— автоматической

наплавкой под слоем флюса;

— ручной наплавкой

электродами Э42 электродуговой сваркой

с последующей механической обработкой

резанием (нарезание шлицов) и закалкой

токами высокой частоты.

Поврежденную или

изношенную резьбу на валах протачивают

и нарезают меньшего размера новую. При

необходимости на старую резьбу наплавляют

металл (вибродуговой или плазменной

сваркой), а затем вновь протачивают и

нарезают резьбу номинального размера.

7.3. Ремонт шестерен

Шестерни,

имеющие достаточный запас металла в

зоне венца иногда восстанавливают

методом вдавливания. После нагрева

детали до 900-950°С с помощью пресса и

специальных профильных матриц пуансонов

увеличивают наружный диаметр зубчатого

венца и уменьшают внутренний диаметр

посадочного места. Остывшую в песке или

печи деталь подвергают необходимой

механической обработке и восстанавливают

структуру материала шестерни

химико-термической обработкой

(цементация, азотирование, ТВЧ и др.)

В ряде случаев

шестерни можно ремонтировать заменой

или переклепкой венцов иногда с разворотом

на 180°. Шестерни, имеющие трещины на

зубьях или глубокими выкрашиваниями в

любой части восстановлению не подлежат.

Шестерни, у которых

имеются сильные износы шлицев, но

зубчатый венец в пригодном для

использования состоянии ремонтируют

постановкой шлицевой втулки, фиксацию

которой осуществляют кроме посадки с

натягом штифтовыми ввертышами или

сварочными точками.

У

шестерен с посадкой скольжения по валу

или оси заменяют втулки из цветных

металлов на новые или проводят напекание

антифрикционных износостойких

металлокерамических или металлополимерных

материалов с последующей обработкой

под номинальный размер.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

При ремонте в зависимости от неисправности демонтируйте ведущий мост в сборе или только главную

передачу. Редуктор разберите на следующие сборочные единицы, предварительно слив масло из мостов и межосевого

дифференциала в чистую посуду (для дальнейшего его использования):

— ведущей конической шестерни;

— межколесного дифференциала. Помните, что крышки подшипников межколесного дифференциала невзаимозаменяемы,

поскольку они обработаны совместно с картером редуктора;

— ведомой конической шестерни;

— межосевого дифференциала, в случае разборки редуктора промежуточного моста.

При разборке обязательно проверяйте люфты в указанных выше сборочных единицах, поскольку сборка должна быть с

обеспечением обязательного предварительного натяга конических подшипников. После полной разборки детали редуктора

промойте и проверьте.

При осмотре деталей проверьте:

— зубья и расположение пятна контакта на рабочих поверхностях зубьев; при обнаружении недопустимого износа или

повреждения (выкрашивания зубьев) детали замените новыми. При неправильном зацеплении зубьев найдите причину и

устраните ее. В запасные части ведущая и ведомая конические шестерни поставляются комплектом, подобранным по шуму и

пятну контакта, поэтому при повреждении одной из них заменяйте обе шестерни;

— зубья и пятна контакта на рабочих поверхностях зубьев цилиндрических шестерен; при обнаружении недопустимого

износа или повреждения (выкрашивания) зубьев детали замените новыми;

— состояние поверхности шипов крестовин, сателлитов и отверстий сателлитов (межосевого и межколесного

дифференциалов). При незначительных повреждениях отполируйте поверхности мелкозернистой шлифовальной шкуркой, а при

серьезных повреждениях детали замените новыми. Аналогичным образом проверяйте состояние поверхностей шеек и торцов

шестерен полуосей, шестерен привода заднего и промежуточного мостов, межосевого дифференциала и их посадочных

поверхностей в чашках дифференциалов;

— состояние поверхностей опорных шайб сателлитов, шестерен полуосей и шестерен привода заднего и промежуточного

мостов; при обнаружении незначительных повреждений устраните их, при необходимости детали замените новыми;

— осмотрите все подшипники, они должны быть без износа, с гладкими рабочими поверхностями.

Разборка редуктора (главной передачи) заднего моста.

Рис.6. Главная передача заднего моста

1-картер главной передачи; 2 — пробка заливная; 3 — шестерня ведомая коническая; 4 — шпонка; 5 — шестерня ведущая цилиндрическая; 6, 9, 16, 34, 36 — подшипники роликовые конические; 7, 32 — стаканы подшипников: 8 — крышка подшипника; 10, 19, 24, 47 — шайбы опорные; 11, 49 — гайки; 12, 35 — шайбы регулировочные; 13, 33 — прокладки регулировочные; 14, 31, 39 — прокладки; 15 — гайка регулировочная; 17 — чашка дифференциала; 18 — сателлит; 20 — крестовина; 21 — шестерня полуосевая; 22 — болт крепления чашек дифференциала; 23 — шестерня цилиндрическая ведомая; 25 — втулка сателлита; 26, 40 — подшипники роликовые цилиндрические; 27 -фланец; 28 — отражатель; 29 — манжета; 30 — крышка; 37 — шестерня ведущая коническая; 38 — вал ведущий; 41 — крышка; 42, 48 — шайбы; 43 — крышка подшипника дифференциала; 44 — стопор; 45 — болт крепления крышки подшипника дифференциала; 46 — втулка распорная

Для разборки главной передачи заднего моста выверните самоконтрящиеся болты крепления стопоров гаек подшипников

дифференциала заднего моста и снимите стопоры 44 (рис. 6). Отогните стопорные пластины болтов крепления крышек

подшипников дифференциала и выверните болты 45. Снимите крышки подшипников 43, регулировочные гайки 15 подшипников

дифференциала и выньте дифференциал заднего моста. Расшплинтуйте и отверните гайку 49 крепления фланца заднего моста

и снимите фланец 27. Выверните болты крепления крышки стакана подшипников ведущей конической шестерни, снимите

крышку 30 и опорную шайбу 47.

Выверните болты крепления крышки и снимите крышку 41. Выпрессуйте ведущий вал 38 в сборе с ведущей конической

шестерней. Выверните болты крепления крышки и снимите крышку 8. Расстопорите и отверните гайку 11 и снимите опорную

шайбу 10. Выньте стакан подшипников 7 в сборе с подшипником 9 и наружной обоймой подшипника 6. Снимите

регулировочные шайбы 12 и выньте сборочную единицу ведомой конической шестерни.

Разборка дифференциала заднего моста

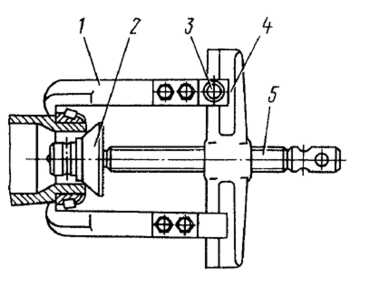

Рис.7. Снятие внутреннего кольца подшипника дифференциала:

1 — захват; 2 — наконечник; 3, 5 — винты; 4 -траверса

Для разборки дифференциала заднего моста спрессуйте внутренние кольца конических роликоподшипников 16 с чашкой

17 дифференциала. Для этого захваты 1 съемника (рис. 7) заведите за внутреннее кольцо подшипника и зафиксируйте

винтами 3. Упираясь наконечником 2 в горец чашки дифференциала, ввертывайте винт 5 в траверсу 4 до полного снятия

внутреннего кольца подшипника.

Отверните самоконтрящиеся гайки крепления чашек дифференциала, выньте болты 22 (см. рис. 6), рассоедините чашки 17

дифференциала, выньте ведомую цилиндрическую шестерню 23, полуосевые шестерни 21, снимите опорные шайбы 19, 24,

снимите сателлиты 18 с крестовины 20.

Разборка ведущей конической шестерни

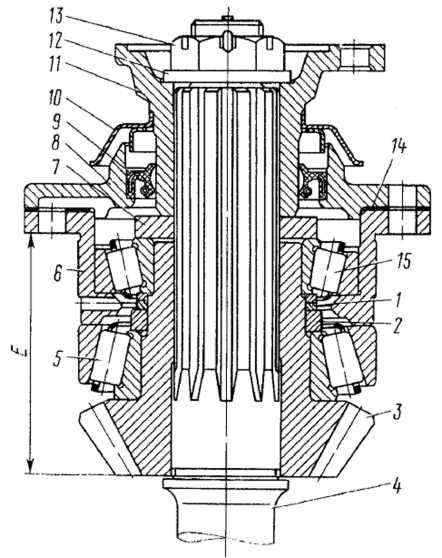

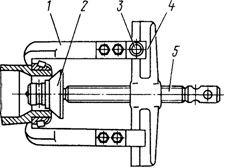

Рис.8. Ведущая коническая шестерня главной передачи заднего моста.

1 — шайба регулировочная; 2 — втулка распорная; 3 — шестерня ведущая коническая; 4 — вал ведущий; 5, 15 — подшипники роликовые конические: 6 -стакан; 7 — шайба опорная; 8 — крышка стакана; 9 -манжета; 10 — отражатель; 11 — фланец ведущей шестерни; 12 — шайба; 13 — гайка: 14 — прокладка.

Рис.9. Снятие внутреннего кольца подшипника ведущей конической шестерни заднего и промежуточного мостов, внутреннего кольца ведущей и ведомой конических шестерен.

1 — захват; 2 — наконечник; 3, 5, 6 — винты; 4,7 -траверсы; 8 — клин; 9 — стойка.

Для разборки ведущей конической шестерни снимите стакан 6 (рис.

распорную втулку 2. Выпрессуйте ведущий вал 4 заднего моста, спрессуйте съемником внутреннее кольцо конического

роликоподшипника 5. Для снятия установите кромки клиньев 8 (рис. 9) между внутренним кольцом подшипника и

шестерней и, ввернув винт 6 в траверсу 7, стяните их. Заведите захваты 1 за клинья 8 и зафиксируйте их в этом

положении винтами 3. Упирая наконечник 2 в торец шестерни и вворачивая винт 3 в траверсу 4, снимите кольцо.

Разборка ведомой конической шестерни

Для разборки ведомой конической шестерни спрессуйте ведомую коническую шестерню 3 (см. рис.6) вместе с цилиндрическим роликоподшипником 26. Выньте шпонку 4. Спрессуйте съемником внутреннее кольцо

конического роликоподшипника 6 аналогично снятию внутреннего кольца подшипника ведущей конической шестерни (см. рис.9).

Разборка редуктора (главной передачи) промежуточного моста

Рис.10. Главная передача промежуточного моста:

1 — шестерня ведомая коническая; 2 — картер главной передачи; 3 -шестерня ведущая цилиндрическая; 4, 44 — шайбы регулировочные; 5, 29 — прокладки регулировочные; 6 — стакан; 7, 33 — прокладки; 8 — крышка; 9, 15, 19 — шайбы опорные; 10 — гайка подшипника; 11, 12, 14, 42, 45 — подшипники роликовые конические; 13 — гайка регулировочная; 16 — сателлит; 17 — втулка сателлита; 18 — шестерня полуосевая; 20 — крестовина; 21 — чашка дифференциала; 22 — болт крепления чашек дифференциала; 23 — шестерня ведомая цилиндрическая; 24 -подшипник роликовый цилиндрический; 25, 26 — пробки заливные; 27 — картер межосевого дифференциала; 28 — стакан; 30 — шестерня ведущая коническая; 31 — вал задний; 32 — подшипник шариковый; 34 — крышка; 35 — манжета; 36 — отражатель; 37 — фланец; 38 — гайка; 39 — шайба; 40 — крышка подшипника дифференциала; 41 — стопор; 43 — втулка распорная.

Выверните болты крепления межосевого дифференциала и снимите межосевой дифференциал. Выверните самоконтрящиеся болты

крепления стакана подшипников ведущей конической шестерни. Расшплинтуйте и отверните гайку 38 (рис. 10), снимите

шайбу 39 и снимите фланец 37. Выверните болты крепления крышки и снимите крышку 34. Выньте задний вал 31 в сборе с

подшипником 32.

Разборка сборочных единиц ведомой конической шестерни и дифференциала промежуточного моста аналогична разборке их у

главной передачи заднего моста.

Разборка межосевого дифференциала

Рис.11. Межосевой дифференциал.

1 — гайка; 2 — шайба; 3 — фланец; 4 — манжета; 5 — болт; 6 — картер межосевого дифференциала; 7, 10 — шайбы опорные; 8 — чашка передняя;9-сателлитебронзовой втулкой; 11 — прокладки уплотнительные регулировочные; 12 — датчик блокировки; 13 — винт установочный; 14 — пробка заливная; 15, 27 — прокладка; 16 — механизм блокировки; 17 — вилка муфты; 18 — кольцо стопорное; 19 — муфта зубчатая; 20 -муфта блокировки; 21 — пробка сливная; 22 — шестерня привода промежуточного моста; 23 — чашка задняя; 24 -крестовина; 25 — шестерня привода заднего моста; 26 -болт самоконтрящийся крепления чашек дифференциала; 28 — подшипник; 29 — крышка подшипника.

Выверните заливную пробку 14 (см.рис.11), отверните контргайку и выверните установочный винт 13. Выверните болты

крепления механизма блокировки и выньте механизм блокировки 16. Выньте вилку 17 механизма блокировки вместе с муфтой

блокировки 20. Раскерните и отверните гайку 1, снимите опорную шайбу 2 и выньте фланец 3 межосевого дифференциала.

Выверните болты 5, снимите крышку 29 и выпрессуйте чашки межосевого дифференциала в сборе. Снимите стопорное кольцо

18, муфту 19. Выверните самоконтрящиеся болты 26, рассоедините переднюю и заднюю чашки 8 и 23. Снимите шестерни 22 и

25 привода промежуточного и заднего мостов, опорные шайбы 7 и 10, сателлиты 9 межосевого дифференциала с крестовины

24.

Разборка ведущей конической шестерни

Рис.12. Ведущая коническая шестерня главной передачи промежуточного моста.

1 — шайба замковая; 2 — контргайка; 3 — шайба подшипника; 4 — гайка подшипника; 5 -штифт стопорный; 6, 10 — подшипники роликовые конические; 7 — стакан подшипников; 8 — шайбы регулировочные; 9 — втулка распорная; 11 — шестерня ведущая коническая.

(рис. 12). Рассгопорите и отверните гайку 2 специальным ключом, который служит переходником под рожковый ключ

размером 46 мм (рис. 13), снимите замковую шайбу 1 (см. рис. 12), шайбу 3 подшипника. Отверните гайку 4 подшипника

в сборе со стопорным штифтом 5. Снимите стакан 7 в сборе с подшипником 6, регулировочные шайбы 8, распорную втулку

9. Спрессуйте съемником внутреннее кольцо конического роликоподшипника 10 с ведущей конической шестерни 11. Снятие

производите аналогично снятию внутреннего кольца подшипника с ведущей конической шестерни главной передачи заднего

моста.

Рис.13. Специальный ключ для снятия гайки подшипников ведущего вала конической шестерни промежуточного моста.

1 — ключ; 2 -гайка

Рис.14. Нулевое положение и направление сдвига ведущей конической шестерни.

Разборка редуктора (главной передачи) переднего моста

Для разборки главной передачи переднего моста необходимо вывернуть болты крепления стопоров гаек подшипников

дифференциала переднего моста и снять стопоры. Отогнув стопорные пластины 35 (см. рис. 5) крышки 1, отвернуть

регулировочные гайки 34 подшипников и вынуть дифференциал из картера главной передачи переднего моста.

Вывернуть болты и снять крышку 27с прокладкой стакана подшипников ведущего цилиндрического колеса. Раскернить и

отвернуть гайку 29, снять опорную шайбу 28. Вворачивая технологические болты М12Х 1,25X50 (2

шт.), выпрессовать стакан 26 в сборе с подшипником 25 и наружной обоймой

подшипника 24. Вынуть узел ведущего цилиндрического зубчатого колеса 23из картера. Спрессовать

съемником (см. рис. 7) внутреннее кольцо конического подшипника 24 (см. рис. 5), роликовый

подшипник 22, ведомое коническое колесо 21 и шпонку 9.

Разборка сборочных единиц ведущего конического зубчатого колеса и дифференциала главной передачи переднего моста производится аналогично разборке их у главной передачи заднего моста.

СБОРКА

При установке и регулировании подшипников и шестерен редуктора конические роликовые подшипники

вала ведущей конической шестерни установите с предварительным натягом. Крутящий момент, необходимый для

проворачивания вала ведущей шестерни в подшипниках, должен быть 0,78… 1,57 Н м (0,08… 0,16 кгсм). Замерьте

крутящий момент при непрерывном вращении фланца в одну сторону не менее чем после пяти полных оборотов вала.

Подшипники при этом должны быть смазаны. При проверке момента вращения ведущей шестерни заднего моста крышка стакана

подшипника должна быть сдвинута в сторону фланца так, чтобы центрирующий выступ крышки вышел из гнезда стакана

подшипника, и сальник не оказывал бы сопротивления вращению шестерни.

Регулируйте подшипники ведущей конической шестерни подбором регулировочных шайб из комплекта, поставляемого в

запчасти.

Шайбы устанавливайте в количестве двух штук между внутренним кольцом переднего подшипника и распорной втулкой. После

окончательной регулировки подшипников гайку крепления подшипников ведущей шестерни заднего моста затяните (момент

затяжки 235… 353 Н м (24… 36 кгс м) и зашплинтуйте. У редуктора промежуточного моста затяните гайку крепления

подшипников с моментом 235 Н м (24 кгс м), поставьте шайбу подшипника и подтяните гайку до совмещения отверстия

шайбы подшипника со стопорным штифтом гайки. Затем поставьте замковую шайбу, совместив ее выступ с одним из

отверстий шайбы подшипника, и затяните контргайку с моментом 235… 353 Н м (24… 36 кгс м), край замочной шайбы

отогните на грань контргайки. При затягивании гаек проворачивайте ведущую шестерню, чтобы ролики подшипников заняли

правильное положение между коническими поверхностями.

После сборки ведущей шестерни замерьте размер Е (см. рис. 8, 12), поскольку он будет необходим при регулировке

зацепления конических шестерен.

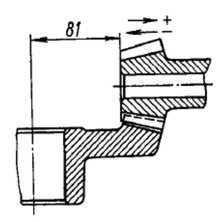

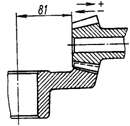

Ведущую и ведомую конические шестерни редуктора подбирают на заводе в комплекты по пятну контакта и

боковому зазору в зацеплении, притирают и клеймят порядковым номером комплекта. Кроме того, на заднем торце ведущей

конической шестерни наносится электрографом величина отклонения (поправка в сотых долях мм) от теоретического

установочного размера 81 мм (рис. 14). Знак «+» соответствует удалению ведущей шестерни от оси ведомой,

знак «-» — приближению.

При работе автомобиля шестерни прирабатываются одна к другой. Поэтому при необходимости замены шестерен заменяйте обе

шестерни комплектно. Вновь устанавливаемые конические шестерни должны иметь один порядковый номер комплекта.

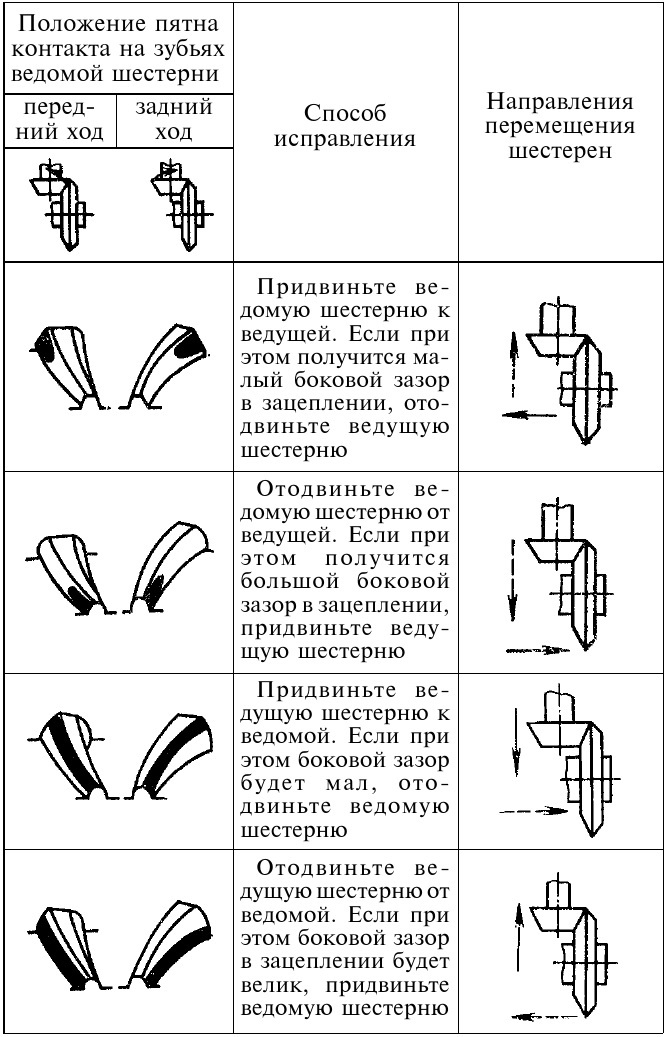

При установке новых конических шестерен редуктора отрегулируйте их по пятну контакта и боковому зазору в зацеплении

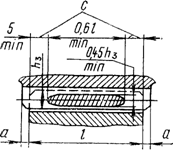

(табл. ниже), который должен быть 0,20… 0,35 мм.

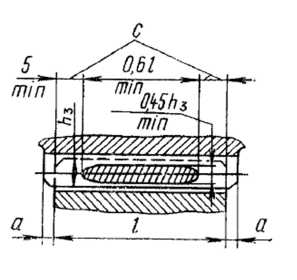

Пятно контакта на обеих сторонах зуба ведомой конической шестерни должно иметь длину, равную приблизительно 1/2…

2/3 длины зуба на стороне переднего хода, 1/2… 3/4 длины зуба со стороны заднего хода. Минимальная ширина пятна

контакта в средней части должна быть равна 1/2 активной высоты зуба. Контакт должен быть расположен ближе к

внутренней части зуба, но не должен выходить на его кромку. Выход пятна контакта на кромку внешней (широкой) части

также недопустим. На зубьях ведущей шестерни пятно контакта может доходить до верхней кромки. Пятно контакта

получают путем вращения ведущей шестерни в обе стороны при одновременном подтормаживании рукой ведомой шестерни.

При установке новых конических шестерен в редуктор определите толщину пакета регулировочных прокладок,

устанавливаемых между фланцем стакана подшипников ведущей конической шестерни и картером редуктора. Толщина пакета

регулировочных прокладок определяется по формуле:

S = (81 ± поправка) + Е — В, где Е — действительный размер от торца ведущей шестерни до фланца стакана

(см. рис. 8, 12);

В — действительный размер редуктора от переднего торца до оси ведомой конической шестерни (см. рис. 6, 10).

Регулировочный пакет прокладок наберите из числа прокладок, указанных в таблице ниже.

| Обозначение | Толщина, мм |

| 5320-2402100 | 0,05 |

| 5320-2402099 | 0,1 |

| 5320-2402098 | 0,2 |

| 5320-2402097 | 0,5 |

| 5320-2402096 | 1,0 |

Под фланцем стакана обязательно установите прокладки толщиной 0,05 мм не менее 2 шт. и толщиной 0,1 мм не менее 2 шт.

Остальные подбирайте по мере надобности. Тонкие прокладки должны быть расположены по обеим сторонам набора прокладок

для получения герметичности соединения.

Болты крепления стакана ведущей конической шестерни промежуточного моста затяните с моментом 98,1… 122,6 Н м (10…

12,5 кгсм), заднего моста — с моментом 58,9… 88,3 Н м (6… 9 кгс м). Окончательно установленная в картере

ведущая шестерня должна вращаться плавно, без заеданий.

Вал ведущей цилиндрической шестерни вращается в одном роликовом и двух конических подшипниках, которые установлены с

предварительным натягом.

Регулируйте подшипники подбором регулировочных шайб из комплекта, поставляемого в запчасти. Шайбы устанавливайте в

количестве двух штук между внутренними кольцами конических роликоподшипников. Крутящий момент, необходимый для

проворачивания ведомой конической шестерни после регулирования, должен быть 0,98 … 3,43 Н м (0,1… 0,35 кгс м).

Замеряйте крутящий момент при непрерывном вращении в одну сторону не менее чем после пяти полных оборотов вала.

Подшипники при этом должны быть смазаны.

Установку ведомой конической шестерни производите после установки ведущей конической шестерни. Болты крепления крышек

и стакана, подшипников ведущей конической шестерни при этом полностью затяните.

Перед установкой сборочной единицы ведомой конической шестерни снимите стакан с наружным подшипником. Затем ведомую

коническую шестерню в сборе с ведущей цилиндрической шестерней установите в картер редуктора и подожмите стаканом до

положения, обеспечивающего беззазорное зацепление конической пары шестерен. В поджатом состоянии замерьте размер F

(см. рис. 6,10) между картером и фланцем стакана. После этого определите толщину необходимого пакета

регулировочных прокладок по формуле:

S = F + D,

где D = 0,317… 0,555 мм — толщина пакета регулировочных прокладок, равная осевому смешению ведомой конической

шестерни для компенсации бокового зазора в зацеплении шестерен. После установки ведомой конической шестерни гайки

подшипников ведущей цилиндрической шестерни затяните с моментом 343 … 392 Н м (35 … 40 кгсм), а болты крепления

крышки и стакана с моментом

58,9… 88,3 Н м (6… 9 кгс м). После этого проконтролируйте боковой зазор в зубьях конической пары, который должен

быть 0,2… 0,35 мм. Зазор замеряйте индикатором, установленным на широкой части зуба, и не менее чем для трех

зубьев ведомой шестерни, расположенных приблизительно на равных углах по окружности.

Установка межколесного дифференциала

Для установки межколесного дифференциала соберите его, совместив чашки по меткам комплекта. Полуосевые шестерни

и сателлиты перед установкой в чашки дифференциала окунуть в моторное масло. В собранном: дифференциале шестерни

должны легко проворачиваться от руки, без заедания. Момент затяжки самоконтрящихся гаек болтов крепления чашек

дифференциала должен быть 137…157 Н м (14… 16 кгс м).

Установку собранного дифференциала в картер редуктора производите после установки ведущей и ведомой конических

шестерен и регулировки их зацепления. После установки собранного дифференциала в гнездах картера редуктора заверните

от руки регулировочные гайки до плотного прилегания к подшипникам, после чего поставьте крышки подшипников

дифференциала.

Во избежание повреждения резьбы на картере, крышках и гайках при установке крышек следите за совпадением резьбы на

сопряженных деталях.

Болты вместе со стопорными пластинами крепления крышек подшипников дифференциала затяните с моментом 98,1… 117,7 Н

м (10… 12 кгс м). При помощи регулировочных гаек установите венец ведомой цилиндрической шестерни симметрично

относительно венца ведущей шестерни. Пятно контакта на обеих сторонах зуба (вращение в обе стороны) должно

соответствовать пятну, изображенному на рис. 15. Отрегулируйте предварительный натяг подшипников дифференциала, для

чего последовательно и равномерно затягивайте обе регулировочные гайки до увеличения расстояния А (см. рис.6)

между крышками подшипников дифференциала на 0,1… 0,20 мм (расстояние замеряйте между площадками для стопоров

гаек). В таком положении регулировочные гайки застопорите. Болты крепления крышек подшипников дифференциала затяните

с моментом 245… 314 Н м (25… 32 кгс м) и застопорите отгибанием шайб на одну из граней головок болтов и на

крышку.

Рис.15. Пятно контакта ведомой цилиндрической шестерни.

а — разность указанных размеров max 10.

При регулировании подшипников проверните дифференциал несколько раз, чтобы ролики приняли правильное положение между

коническими поверхностями колец. После сборки редуктора боковой зазор в зубьях цилиндрической пары шестерен должен

быть 0,1… 0,5 мм. Гайки шпилек крепления редуктора к картеру моста затяните с моментом 157… 177 Н м (16… 18

кгс м). Порядок затяжки гаек — «крест-накрест».

Установка межосевого дифференциала

Для установки межосевого дифференциала соберите его, совместив номера на чашках. В собранном

дифференциале шестерни должны легко проворачиваться от руки, без заедания. Момент затяжки само-контрящихся болтов

крепления чашек межосевого дифференциала должен быть 53,9… 68,7 Н м (5,5… 7 кгс м). Перед установкой крышки в

сборе с сальником на вал межосевого дифференциала заложите между рабочими кромками сальника консистентную смазку.

Затяните болты крепления крышки с моментом 35,3… 49,1 Н м (3,6… 5 кгс м), гайку крепления фланца вала межосевого

дифференциала затяните с моментом 245…294 Н м (25…30 кгс м) и закерните. В собранном виде межосевой дифференциал

должен проворачиваться без заедания.

Установите механизм блокировки межосевого дифференциала в собранном виде в картер межосевого дифференциала. Вверните

установочный винт вилки и контргайку винта через заливное отверстие картера межосевого дифференциала.

При подаче воздуха под давлением 196 кПа (2 кгс/ см2) в камеру механизма блокировки межосевого

дифференциала вилка муфты включения блокировки должна переместиться в крайнее положение до упора в картер межосевого

дифференциала. При выпуске воздуха из камеры вилка муфты должна возвращаться до упора в корпус механизма

блокирования.

После сборки и проверки установите картер с межосевым дифференциалом на картер редуктора и закрепите болтами,

обеспечив момент затяжки

36,3…49,1 Н м (3,6…5 кгс м). Напрессуйте шарикоподшипник на задний вал редуктора промежуточного моста и вставьте

его в картер редуктора, затем закрепите крышку подшипника в сборе с сальником болтами, обеспечив момент затяжки

35,3… 49,1 Н м (3,6… 5 кгс м). Перед установкой крышки заложите между рабочими кромками сальника консистентную

смазку. Установите на задний вал фланец, шайбу и затяните гайку фланца с моментом 245… 294 Н м (25… 30 кгС’М),

после чего зашплинтуйте ее.

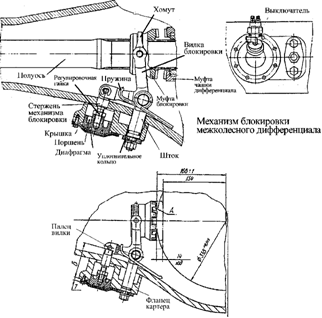

Регулирование механизма блокировки межколесного дифференциала

Регулирование механизма блокировки межколесного дифференциала (см. рис. 16) проводите в следующем порядке:

— снимите главную передачу;

— снимите крышку механизма блокировки;

— выньте поршень со стержнем;

— установите муфту блокировки в положение, при котором расстояние от плоскости А зубчатого венца муфты до оси

отверстия d= 338″0—215 мм в картере моста составляет 168 мм;

— замерьте размер Б от поверхности пальца вилки до опорной плоскости фланца картера;

— соберите поршень со стержнем в размер Б+7 мм, законтрите гайкой и установите в картер моста, затяжку болтов

крепления крышки и диафрагмы проводите равномерно, при этом усилие затяжки должно обеспечивать герметичность, без

чрезмерного спрессования бортов диафрагмы;

— проверьте ход муфты блокировки при подаче воздуха на диафрагму, который должен составлять 14 мм.

Рис.16. Механизм блокировки колесного дифференциала.

Возможные неисправности ведущих мостов и способы их устранения

| Причина неисправности | Метод устранения |

| Увеличенный окружной зазор в зацеплении конических шестерен | |

| Износ зубьев конических шестерен | Регулировать не следует, |

| Износ конических роликоподшипников (имеется значительный осевой зазор в зацеплении) | так как конические шестерни должны работать до полного износа без дополнительной регулировки Восстановите предварительный натяг подшипников ведущей конической шестерни. Затем выньте соответствующее количество прокладок из-под фланца стакана подшипников для компенсации износа подшипников. Проверьте правильность пятна контакта в зацеплении конических шестерен |

| Повышенный шум при движении автомобиля со скоростью 30… 40 км/ч | |

| Пятно контакта смещено в сторону широкой части зубьев ведомой шестерни | Отрегулируйте зацепление по пятну контакта |

| Повышенный шум при торможении автомобиля | |

| Пятно контакта смещено в сторону узкой части зубьев ведомой конической шестерни | Отрегулируйте зацепление по пятну контакта |

| Пульсирующий шум при выключении сцепления и переключении передач | |

| Пятно контакта расположено ближе к вершинам зубьев | Отрегулируйте зацепление по пятну контакта |

| Непрерывный резкий шум при движении автомобиля | |

| Сильный износ или повреждение шестерен | Замените шестерни комплектно |

| Ослабление крепления подшипников | Затяните гайку крепления подшипников на валах |

| Сильный износ подшипников | Замените подшипники, установив новые с предварительным натягом |

| Недостаточный уровень масла в картере моста | Проверьте уровень и долейте масло |

| Течь смазки через сальники и разъемы крышек | Замените сальники и подтяните болты крепления крышек |

— Устройство мостов

— Техническое обслуживание мостов

— Ремонт мостов КамАЗ

— Снятие-Установка мостов КамАЗ

Покупайте запчасти у нас :

| Комплектуем заявки любой сложности, конкурентные цены, система скидок от объема. | |

| Мы даем понятную гарантию качества запчастей от производителей | |

| Оперативная доставка по России | |

| Звоните по телефону , или напишите на zap-kam16@yandex.ru Потребуется информация: модель авто, год выпуска, модель агрегата, класс Евро. |

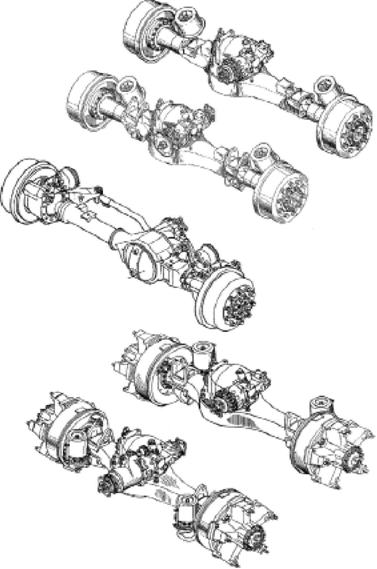

ВЕДУЩИЕ МОСТЫ

Ведущие мосты полноприводныхавтомобилей

Ведущие мосты неполнопривод-ных автомобилей

В семействе автомобилей КАМАЗ используется множество различных ведущих мостов, которые имеют как существенные так и не существенные конструктивные отличия. Все ведущие мосты можно привести к пяти типам показанным на рисунке. Ведущие мосты полноприводных и не полноприводных автомобилей отличаются конструкцией картеров и главных передач. Конструкции различных моделей ведущих мостов полноприводных автомобилей во много идентичны и отличаются наличием механизма блокировки межколесного дифференциала (МКБ), шестернями главных передач, ступицами и элементами тормозного механизма. Передние ведущие мосты полноприводных автомобилей отличаются от промежуточных и задних конструкцией картеров, главных передач, наличием элементов поворотного механизма. Конструкцию различных модификаций передних ведущих мостов полноприводных автомобилей во много идентичны и отличаются главными передачами и элементами тормозного механизма.

Основные отличия различных моделей не полноприводных мостов: дисковое или ступичное крепление колес; усиленная балка картера (лист 14 мм); наличие или отсутствие МКБ, усиленные полуоси; различные элементы тормозных механизмов под различные тормозные камеры; различные главные передачи с различными передаточными отношениями (7,22;6,53;5,94;5,43); и другие несущественные конструктивные отличия.

Некоторые наиболее часто применяемые в комплектациях автомобилей ведущие мосты и их основные конструктивные отличия представлены в таблице.

На автомобилях КамАЗ с колесной формулой 6х4 устанавливаются два ведущих моста — промежуточный и задний. Конструкция мостов аналогична. Отличие заключается в установке в главной передаче промежуточного моста блокируемого межосевого дифференциала и отдельных оригинальных деталей, сопрягаемых с ним.

На рис. 181 представлен поперечный разрез заднего и промежуточного ведущих мостов. Каждыймост состоит из картера моста, главной передачи,дифференциала и полуосей.

Рис. 181. Задний мост: 1 — кольцо проставочное; 2 — барабан тормозной; 3 — щиток; 4 — клапан предохранительный; 5 — картер главной передачи; 6 — шпилька; 7 — прокладка картера; 8 — полуось правая; 9 — картер заднего моста; 10 -пробка контрольная; 11 — пробка сливная магнитная; 12 — полуось левая; 13 — опора рессоры; 14 — кронштейн реактивной штанги; 15 — болт; 16 — камера тормозная с пружинным энергоаккумулятором; 17 — механизм тормозной; 18 — манжета; 19, 20 — подшипники конические роликовые; 21 — гайка крепления подшипников; 22 — прокладка полуоси; 23 — шайба стопорная контргайки; 24 — контргайка; 25 — шпилька крепления полуоси; 26 — гайка; 27 — шайба пружинная; 28 — втулка разжимная; 29 — ступица; 30 — прижим колеса

Картеры промежуточного и заднего мостов сварные, из стальных штампованных балок, к которым приварены фланцы для крепления картеров главных передач и суппортов тормозных механизмов, цапфы ступиц колес, кронштейны крепления реактивных штанг и опоры рессор. На картерах мостов автомобилей-самосвалов приварены установочные пластины для крепления опор рессор.

На автомобилях КамАЗ-53229 и КамАЗ-65115 предусмотрена установка ведущих мостов (рис. 182) с механизмом блокировки межколесного дифференциала, при этом главная передача отличается тем, что левая чашка межколесного дифференциала выполнена со шлицами для установки муфты его блокировки (см. рис. 183).

Балки мостов усилены за счет увеличения толщины стенок.

Полуоси усилены вследствие изменения марки стали и увеличения числа шлиц с 16 до 20.

Механизм блокировки межколесного дифференциала установлен в картере заднего и среднего мостов. Для обеспечения дистанционного включения механизма блокировки в кабине на щитке приборов имеется клавиша с соответствующим символом. При нажатии клавиши замыкается цепь электропневмок-лапана и воздух поступает в диафрагменную камеру. Поршень, передвигая вилку блокировки, соединяет муфту полуоси с муфтой чашки дифференциала. При включении блокировки в кабине на щитке приборов загораются сигнальные лампочки.

При проведении технического обслуживания (сервис С) для проверки работы механизма блокировки межколесного дифференциала вначале включите межосевую блокировку, а затем нажмите клавишу включения межколесной блокировки, при этом должны загореться две контрольные лампы включения межколесной блокировки ведущих мостов.

Включение блокировки разрешается только в условиях скользкой, грязной дороги.

Блокировку следует включать непосредственно перед скользким участком дороги. В момент пробуксовки одного из колес включение блокировки не разрешается. В этом случае необходимо выключить сцепление и включение блокировки произвести после остановки автомобиля. Включение и выключение блокировки следует выполнять при отжатой педали сцепления. При выезде на твердую сухую дорогу блокировку необходимо выключить. Движение с включенной блокировкой приведет к поломке деталей.

Рис. 182. Мост ведущий: 1 — тормозная камера с пружинным энергоаккумулятором; 2 — тормозной барабан; 3 — ступица; 4 — гайка подшипника; 5 — тормоз задний; 6 — полуось левая; 7 — картер моста; 8 — предохранительный клапан; 9 -передача главного моста; 10 — полуось правая

Главная передача мостов — двухступенчатая. Первая ступень состоит из пары конических шестерен со спиральными зубьями, вторая — из пары цилиндрических косозубых шестерен.

Для равнинных условий эксплуатации автопоездов рекомендуется передаточное число — 5,94; для горных условий — 7,22; для пересеченной местности — 6,53. Изменение передаточного числа главной передачи достигается установкой шестерен с различными комбинациями зубьев в цилиндрической паре (см. табл. 32).

Таблица 32

ПередатоЧное Ч исло главной передаЧи в зависимости от Ч исла зубьев шестерен в цилиндриЧеской паре

|

Заводской номер комплектацилиндрических шестерен главных передач мостов |

Количество зубьевшестерен |

Общее передаточное числомостов |

|

5320-2402110-20 5320-2402120-205320-2402110-10 5320-2402120-10 5320-2402110-305320-2402120-30 |

12 50 13 49 1448 |

26*. 50 = 7 22 15 12 26*. 49 = 6 53 15 13 26*. 48 = 5 94 1514 |

* Передаточное отношение конической пары

Главная передача ведущего переднего моста (рис. 184) в отличие от главных передач промежуточного и заднего мостов прикреплена к картеру моста фланцами, расположенными в вертикальной плоскости. Оригинальные детали главной передачи (рис. 185) переднего моста: чашка 3 колесного дифференциала, картер 31 главной передачи, первичный вал 11, крышка 17, подшипник 8. Остальные детали и сборочные единицы унифицированы с деталями и сборочными единицами главной передачи заднего моста.

Картер переднего моста отлит как одно целое с левым коротким кожухом полуоси. Правый кожух запрессован в картер моста. К фланцам кожухов полуоси на шпильках прикреплены шаровые опоры с приваренными шкворнями. В шаровые опоры запрессованы бронзовые втулки, в которых установлены внутренние кулаки шарниров равных угловых скоростей.

На шкворнях размещены корпусы поворотных кулаков, которые поворачиваются на конических роликовых подшипниках. К корпусам поворотных кулаков прикреплены на шпильках цапфы и суппорты тормозных механизмов. В цапфы запрессованы бронзовые втулки, в которых вращаются наружные кулаки шарниров.

Крутящий момент от внутреннего кулака к наружному передается через шарнир равных угловых скоростей. На шлицевом конце наружного кулака установлен ведущий фланец, который прикреплен к ступице шпильками.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

При сервисе 2:

— проверьте герметичность ведущих мостов;

— проверьте и при необходимости доведите до нормы уровень масла в картерах ведущих мостов;

— очистите от грязи сапуны ведущих мостов и промойте в дизельном топливе.

При сервисе С:

— затяните гайки крепления редукторов ведущих

мостов;

— проверьте крепление фланцев на шлицевых

концах ведущих валов;

—проверьте работу механизма блокировки межосевого дифференциала;

—проверьте состояние подшипников ступиц (при снятых ступицах колес ведущих мостов);

— смените масло в картерах мостов.

Для проверки мостов на герметичность подайтевоздух через резьбовое отверстие под сапун картера моста с избыточным давлением в картере 19,6…24,5 кПa (0,2…0,25 кгс/см2).

Подтекание масла через манжеты, места соединений и сварные швы на балке недопустимы (незначительное образование масляных пятен на поверхностях в вышеуказанных зонах, кроме сварных швов, без

кап-леобразования не является браковочным признаком).

Для проверки уровня масла в картерах мостов отверните контрольную пробку на картере моста. Если при этом нет течи масла из контрольного отверстия, то через заливное отверстие в картере редуктора долейте

масло до уровня контрольного отверстия.

Для проверки крепления фланцев на шлицевых концах валов ведущих мостов поставьте автомобиль на смотровую яму или эстакаду и подложите упоры под колеса. Затем выключите стояночный тормоз, установите рычаг коробки передач в нейтральное положение и выключите механизм блокировки межосевого дифференциала. Руками покачайте фланец вала в продольном и поперечном направлениях. При наличии ощутимого зазора отсоедините соответствующий конец карданного вала и, расстопорив гайки крепления, подтяните их, обеспечив моменты затяжки гайки, Н.м (кгс.м): фланца межосевого дифференциала и фланца выхода из промежуточного моста — 245…294 (25…30); фланца привода заднего моста — 235…353 (24…36). После подтяжки гайки зякерните (зашплинтуйте).

Для проверки работы механизма блокировки межосевого дифференциала передвиньте рычаг крана включения механизма блокировки в положение «СКОЛЬЗКАЯ ДОРОГА». При этом контрольная лампа

включения межосевого дифференциала на щитке приборов должна загореться. Если контрольная лампа не загорелась, то попробуйте включить блокировку при медленном движении автомобиля. Если блокировка

не включилась, устраните неисправность.

При смене масла промойте картеры дизельным топливом, а магниты сливных пробок очистите от металлических отложений. Промойте сапуны ведущих мостов дизельным топливом и продуйте их сжатым воздухом. Масло сливайте, вывернув пробки контрольных и заливных отверстий. Перед сливом масла прогрейте мост пробегом автомобиля.

Рис. 185. Главная передача переднего моста: 1 — крышка подшипника; 2 — ведомое цилиндрическое зубчатое колесо; 3 — чашка дифференциала; 4 — опорная шайба полуосевого зубчатого колеса; 5, 13, 14, 24, 25 — конические роликовые подшипники; 6 — полуосевое зубчатое колесо; 7 — опорная шайба сателлита; 8, 22 — роликовые подшипники цилиндрические; 9 — шпонка; 10 — заглушка; 11 — первичный вал; 12 — ведущее коническое зубчатое колесо; 15 — манжета; 16 — фланец; 17, 27 — крышки; 18, 26 — стаканы подшипников; 19, 30 — регулировочные шайбы; 20 — распорная втулка; 21 — ведомое коническое зубчатое колесо; 23 — ведущее цилиндрическое зубчатое колесо; 28 — опорная шайба; 29 — гайка; 31 — картер главной передачи; 32 — крестовина дифференциала; 33 — сателлит; 34 — регулировочная гайка; 35 — стопор гайки; Е — регулируемый размер

РЕМОНТ

При ремонте в зависимости от неисправности демонтируйте ведущий мост в сборе или только главную передачу. Редуктор разберите на следующие сборочные единицы, предварительно слив масло из мостов и межосевого дифференциала в чистую посуду (для дальнейшего его использования):

— ведущей конической шестерни;

— межколесного дифференциала. Помните, что крышки подшипников межколесного дифференциала невзаимозаменяемы, поскольку они обработаны совместно с картером редуктора;

— ведомой конической шестерни;

— межосевого дифференциала, в случае разборки редуктора промежуточного моста.

При разборке обязательно проверяйте люфты в указанных выше сборочных единицах, поскольку сборка должна быть с обеспечением обязательного предварительного натяга конических подшипников.

После полной разборки детали редуктора промойте и проверьте.

При осмотре деталей проверьте:

— зубья и расположение пятна контакта на рабочих поверхностях зубьев; при обнаружении недопустимого износа или повреждения (выкрашивания зубьев) детали замените новыми. При неправильном

зацеплении зубьев найдите причину и устраните ее. В запасные части ведущая и ведомая конические шестерни поставляются комплектом, подобранным по шуму и пятну контакта, поэтому при поврежде

нии одной из них заменяйте обе шестерни;

— зубья и пятна контакта на рабочих поверхностях зубьев цилиндрических шестерен; при обнаружении недопустимого износа или повреждения (выкрашивания) зубьев детали замените новыми;

— состояние поверхности шипов крестовин, сателлитов и отверстий сателлитов (межосевого и межколесного дифференциалов). При незначительных повреждениях отполируйте поверхности

мелкозернистой шлифовальной шкуркой, а при серьезных повреждениях детали замените новыми. Аналогичным образом проверяйте состояние поверхностей шеек и торцов шестерен полуосей,

шестерен привода заднего и промежуточного мостов, межосевого дифференциала и их посадочных поверхностей в чашках дифференциалов;

— состояние поверхностей опорных шайб сателлитов, шестерен полуосей и шестерен привода заднего и промежуточного мостов; при обнаружении незначительных повреждений устраните их, при

необходимости детали замените новыми;

— осмотрите все подшипники, они должны быть без износа, с гладкими рабочими поверхностями.

Рис. 186. Главная передача заднего моста: 1-картер главной передачи; 2 — пробка заливная; 3 — шестерня ведомая коническая; 4 — шпонка; 5 — шестерня ведущая цилиндрическая; 6, 9, 16, 34, 36 — подшипники роликовые конические; 7, 32 — стаканы подшипников: 8 — крышка подшипника; 10, 19, 24, 47 — шайбы опорные; 11, 49 — гайки; 12, 35 — шайбы регулировочные; 13, 33 — прокладки регулировочные; 14, 31, 39 — прокладки; 15 — гайка регулировочная; 17 — чашка дифференциала; 18 — сателлит; 20 — крестовина; 21 — шестерня полуосевая; 22 — болт крепления чашек дифференциала; 23 — шестерня цилиндрическая ведомая; 25 — втулка сателлита; 26, 40 — подшипники роликовые цилиндрические; 27 -фланец; 28 — отражатель; 29 — манжета; 30 — крышка; 37 — шестерня ведущая коническая; 38 — вал ведущий; 41 — крышка; 42, 48 — шайбы; 43 — крышка подшипника дифференциала; 44 — стопор; 45 — болт крепления крышки подшипника дифференциала; 46 — втулка распорная

Для разборки главной передачи заднего моста выверните самоконтрящиеся болты крепления стопоров гаек подшипников дифференциала заднего моста и снимите стопоры 44 (рис. 186). Отогните стопорные пластины болтов крепления крышек подшипников дифференциала и выверните болты 45. Снимите крышки подшипников 43, регулировочные гайки 15 подшипников дифференциала и выньте дифференциал заднего моста. Расшплинтуйте и отверните гайку 49 крепления фланца заднего моста и снимите фланец 27. Выверните болты крепления крышки стакана подшипников ведущей конической шестерни, снимите крышку 30 и опорную шайбу 47.

Выверните болты крепления крышки и снимите крышку 41. Выпрессуйте ведущий вал 38 в сборе с ведущей конической шестерней. Выверните болты крепления крышки и снимите крышку 8. Расстопо-рите и отверните гайку 11 и снимите опорную шайбу 10. Выньте стакан подшипников 7 в сборе с подшипником 9 и наружной обоймой подшипника 6. Снимите регулировочные шайбы 12 и выньте сборочную единицу ведомой конической шестерни.

Рис. 188. Ведущая коническая шестерня главной передачи заднего моста: 1 — шайба регулировочная; 2 — втулка распорная; 3 — шестерня ведущая коническая; 4 — вал ведущий; 5, 15 — подшипники роликовые конические: 6 -стакан; 7 — шайба опорная; 8 — крышка стакана; 9 -манжета; 10 — отражатель; 11 — фланец ведущей шестерни; 12 — шайба; 13 — гайка: 14 — прокладка

Для разборки дифференциала заднего моста спрессуйте внутренние кольца конических роликоподшипников 16 с чашкой 17 дифференциала. Для этого захваты 1 съемника (рис. 187) заведите за внутреннее кольцо подшипника и зафиксируйте винтами 3. Упираясь наконечником 2 в торец чашки дифференциала, ввертывайте винт 5 в траверсу 4 до полного снятия внутреннего кольца подшипника.

Отверните самоконтрящиеся гайки крепления чашек дифференциала, выньте болты 22 (см. рис. 186), рассоедините чашки 17 дифференциала, выньте ведомую цилиндрическую шестерню 23, полуосевые шестерни 21, снимите опорные шайбы 19, 24, снимите сателлиты 18 с крестовины 20.

Для разборки ведущей конической шестерни снимите стакан 6 (рис. 188) с подшипником 15, регулировочные шайбы 1 и распорную втулку 2. Выпрес-суйте ведущий вал 4 заднего моста, спрессуйте съемником внутреннее кольцо конического роликоподшипника 5. Для снятия установите кромки клиньев 8 (рис. 189) между внутренним кольцом подшипника и шестерней и, ввернув винт 6 в траверсу 7, стяните их. Заведите захваты 1 за клинья 8 и зафиксируйте их в этом положении винтами 3. Упирая наконечник 2 в торец шестерни и вворачивая винт 3 в траверсу 4, снимите кольцо.

Для разборки ведомой конической шестерни спрессуйте ведомую коническую шестерню 3 (см. рис. 186) вместе с цилиндрическим роликоподшипником 26. Выньте шпонку 4. Спрессуйте съемником внутреннее кольцо конического роликоподшипника 6 аналогично снятию внутреннего кольца подшипника ведущей конической шестерни (см. рис. 189).

Разборка главной передачи промежуточного моста. Выверните болты крепления межосевого дифференциала и снимите межосевой дифференциал. Выверните самоконтрящиеся болты крепления стакана подшипников ведущей конической шестерни. Рас-шплинтуйте и отверните гайку 38 (рис. 190), снимите шайбу 39 и снимите фланец 37. Выверните болты крепления крышки и снимите крышку 34. Выньте задний вал 31 в сборе с подшипником 32.

Рис. 189. Снятие внутреннего кольца подшипника ведущей конической шестерни заднего и промежуточного мостов, внутреннего кольца ведущей и ведомой конических шестерен: 1 — захват; 2 — наконечник; 3, 5, 6 — винты; 4,7 -траверсы; 8 — клин; 9 — стойка

Рис. 190. Главная передача промежуточного моста: 1 — шестерня ведомая коническая; 2 — картер главной передачи; 3 -шестерня ведущая цилиндрическая; 4, 44 — шайбы регулировочные; 5, 29 — прокладки регулировочные; 6 — стакан; 7, 33 — прокладки; 8 — крышка; 9, 15, 19 — шайбы опорные; 10 — гайка подшипника; 11, 12, 14, 42, 45 — подшипники роликовые конические; 13 — гайка регулировочная; 16 — сателлит; 17 — втулка сателлита; 18 — шестерня полуосевая; 20 — крестовина; 21 — чашка дифференциала; 22 — болт крепления чашек дифференциала; 23 — шестерня ведомая цилиндрическая; 24 -подшипник роликовый цилиндрический; 25, 26 — пробки заливные; 27 — картер межосевого дифференциала; 28 — стакан; 30 — шестерня ведущая коническая; 31 — вал задний; 32 — подшипник шариковый; 34 — крышка; 35 — манжета; 36 — отражатель; 37 — фланец; 38 — гайка; 39 — шайба; 40 — крышка подшипника дифференциала; 41 — стопор; 43 — втулка распорная

Разборка сборочных единиц ведомой конической шестерни и дифференциала промежуточного моста аналогична разборке их у главной передачи заднего моста.

Для разборки межосевого дифференциала (рис. 191) выверните заливную пробку 14, отверните контргайку и выверните установочный винт 13. Выверните болты крепления механизма блокировки и выньте механизм блокировки 16. Выньте вилку 17 механизма блокировки вместе с муфтой блокировки 20. Раскерните и отверните гайку 1, снимите опорную шайбу 2 и выньте фланец 3 межосевого дифференциала. Выверните болты 5, снимите крышку 29 и выпрессуйте чашки межосевого дифференциала в сборе. Снимите стопорное кольцо 18, муфту 19. Выверните самоконтрящиеся болты 26, рассоедините переднюю и заднюю чашки 8 и 23. Снимите шестерни 22 и 25 привода промежуточного и заднего мостов, опорные шайбы 7 и 10, сателлиты 9 межосевого дифференциала с крестовины 24.

Разборка ведущей конической шестерни (рис.192). Расстопорите и отверните гайку 2 специальным ключом, который служит переходником под рожковый ключ размером 46 мм (рис. 193), снимите замковую шайбу 1 (см. рис. 192), шайбу 3 подшипника. Отверните гайку 4 подшипника в сборе со стопорным штифтом 5. Снимите стакан 7 в сборе с подшипником 6, регулировочные шайбы 8, распорную втулку 9. Спрессуйте съемником внутреннее кольцо конического роликоподшипника 10 с ведущей конической шестерни 11. Снятие производите аналогично снятию внутреннего кольца подшипника с ведущей конической шестерни главной передачи заднего моста.

Для разборки главной передачи переднего моста необходимо вывернуть болты крепления стопоров гаек подшипников дифференциала переднего моста и снять стопоры. Отогнув стопорные пластины 35 (см. рис. 185) крышки 1, отвернуть регулировочные гайки 34 подшипников и вынуть дифференциал из картера главной передачи переднего моста. Вывернуть болты и снять крышку 27 с прокладкой стакана подшипников ведущего цилиндрического колеса. Раскернить и отвернуть гайку 29, снять опорную шайбу 28. Вворачивая технологические болты М12Х1,25Х50 (2 шт.), выпрессовать стакан 26 в сборе с подшипником 25 и наружной обоймой подшипника 24. Вынуть узел ведущего цилиндрического зубчатого колеса 23 из картера. Спрессовать съемником (см. рис. 187) внутреннее кольцо конического подшипника 24 (см. рис. 185), роликовый подшипник 22, ведомое коническое колесо 21 и шпонку 9.

Разборка сборочньзх единиц ведущего конического зубчатого колеса и дифференциала главной передачи переднего моста производится аналогично разборке их у главной передачи заднего моста.

При установке и регулировании подшипников и шестерен редуктора конические роликовые подшипники вала ведущей конической шестерни установите с предварительным натягом. Крутящий момент, необходимый для проворачивания вала ведущей шестерни в подшипниках, должен быть 0,78… 1,57 Н.м (0,08… 0,16 кгс.м). Замерьте крутящий момент при непрерывном вращении фланца в одну сторону не менее чем после пяти полных оборотов вала. Подшипники при этом должны быть смазаны. При проверке момента вращения ведущей шестерни заднего моста крышка стакана подшипника должна быть сдвинута в сторону фланца так, чтобы центрирующий выступ крышки вышел из гнезда стакана подшипника, и сальник не оказывал бы сопротивления вращению шестерни.

Регулируйте подшипники ведущей конической шестерни подбором регулировочных шайб из комплекта, поставляемого в запчасти.

Шайбы устанавливайте в количестве двух штук между внутренним кольцом переднего подшипника и распорной втулкой. После окончательной регулировки подшипников гайку крепления подшипников ведущей шестерни заднего моста затяните (момент затяжки 235… 353 Н.м (24… 36 кгс.м) и зашплинтуйте. У редуктора промежуточного моста затяните гайку крепления подшипников с моментом 235 Н.м (24 кгс.м), поставьте шайбу подшипника и подтяните гайку до совмещения отверстия шайбы подшипника со стопорным штифтом гайки. Затем поставьте замковую шайбу, совместив ее выступ с одним из отверстий шайбы подшипника, и затяните контргайку с моментом 235… 353 Н.м (24… 36 кгс.м), край замочной шайбы отогните на грань контргайки. При затягивании гаек проворачивайте ведущую шестерню, чтобы ролики подшипников заняли правильное положение между коническими поверхностями.

После сборки ведущей шестерни замерьте размер Е (см. рис. 188, 192), поскольку он будет необходим при регулировке зацепления конических шестерен.

Ведущую и ведомую конические шестерни редуктора подбирают на заводе в комплекты по пятну контакта и боковому зазору в зацеплении, притирают и клеймят порядковым номером комплекта. Кроме того, на заднем торце ведущей конической шестерни наносится электрографом величина отклонения (поправка в сотых долях мм) от теоретического установочного размера 81 мм (рис. 194). Знак «+» соответствует удалению ведущей шестерни от оси ведомой, знак « — » — приближению.

При работе автомобиля шестерни прирабатываются одна к другой. Поэтому при необходимости замены шестерен заменяйте обе шестерни комплектно. Вновь устанавливаемые конические шестерни должны иметь один порядковый номер комплекта.

При установке новых конических шестерен редуктора отрегулируйте их по пятну контакта и боковому зазору в зацеплении (табл. 33), который должен быть 0,20… 0,35 мм.

Пятно контакта на обеих сторонах зуба ведомой конической шестерни должно иметь длину, равную приблизительно 1/2… 2/3 длины зуба на стороне переднего хода, 1/2… 3/4 длины зуба со стороны заднего хода. Минимальная ширина пятна контакта в средней части должна быть равна 1/2 активной высоты зуба. Контакт должен быть расположен ближе к внутренней части зуба, но не должен выходить на его кромку. Выход пятна контакта на кромку внешней (широкой) части также недопустим. На зубьях ведущей шестерни пятно контакта может доходить до верхней кромки. Пятно контакта получают путем вращения ведущей шестерни в обе стороны при одновременном подтормаживании рукой ведомой шестерни.

При установке новых конических шестерен в редуктор определите толщину пакета регулировочных прокладок, устанавливаемых между фланцем стакана подшипников ведущей конической шестерни и картером редуктора. Толщина пакета регулировочных прокладок определяется по формуле:

S = (81 ± поправка) + E — В,

где Е — действительный размер от торца ведущей шестерни до фланца стакана (см. рис. 188, 192);

В — действительный размер редуктора от переднего торца до оси ведомой конической шестерни (см. рис. 186, 190).

Регулировочный пакет прокладок наберите из числа прокладок, указанных в табл. 34.

Таблица 34

Толщина регулировоЧных прокладок

|

Обозначение |

Толщина, мм |

|

5320-2402100 |

0,05 |

|

5320-2402099 |

0,1 |

|

5320-2402098 |

0,2 |

|

5320-2402097 |

0,5 |

|

5320-2402096 |