На чтение 17 мин. Опубликовано

Содержание

- Контактная точечная и шовная сварка, её определение и сущность, схемы, технология и оборудование

- Содержание

- Определения, особенности и схемы точечной и шовной сварки

- Точечная контактная сварка

- Шовная (роликовая) контактная сварка

- Пластическая деформация в зоне сварки

- Технологические возможности точечной и шовной контактной сварки

- Технология точечной и шовной контактной сварки

- Требования к сварным конструкциям

- Подготовка к сварке

- Подготовка поверхностей деталей

- Сборка деталей под сварку

- Прихватка деталей

- Выбор режимов сварки

- Обработка соединений после сварки

- Оборудование для точечной и шовной контактной сварки

- Классификация сварочных машин

- Электроды сварочных машин

- Механизация и автоматизация шовной и точечной контактной сварки

- Промышленное применение точечной и шовной сварки

- Контроль качества сварных соединений

- Видео: Точечная контактная сварка

- Видео: Шовная контактная сварка

Контактная точечная и шовная сварка, её определение и сущность, схемы, технология и оборудование

Содержание

Точечная и шовная (роликовая) контактная сварка являются наиболее востребованными и распространёнными способами контактной сварки. Примерно, 90% всех сварных соединений, созданных при помощи контактной сварки, приходятся на долю точечной и шовной (роликовой) сварки, потому что в этих способах соединения деталей преимущества контактной сварки, приведённые на этой странице, проявляются наиболее полным образом. Далее рассмотрим суть, технологию каждого из этих видов сварки и необходимое для этого оборудование.

Определения, особенности и схемы точечной и шовной сварки

Точечная контактная сварка

.jpg)

После некоторой выдержки, необходимой для обеспечения надёжного электрического контакта, на электроды подаётся электрический ток напряжением 5-6 В со вторичной обмотки сварочного трансформатора (поз. 3) или выпрямителя. Кратковременный мощный импульс сварочного тока, продолжительностью 0,01-0,1с, обеспечивает очень быстрый, почти мгновенный нагрев и образование зоны расплавления — жидкого ядра (поз. 4), общего для обеих деталей.

Нагрев сопровождается пластической деформацией металла при сварке и вокруг жидкого ядра образуется уплотняющий поясок (поз. 5), который предохраняет жидкий металл от разбрызгивания и взаимодействия с окружающей средой. Поэтому, специального слоя защиты, например, как при сварке в среде углекислого газа, или в среде аргона, не требуется.

После прекращения подачи тока жидкий металл быстро охлаждается и кристаллизуется, между деталями возникает прочная металлическая связь. Усилие с электродов снимают не сразу, а спустя некоторое время, что обеспечивает кристаллизацию под давлением — проковку и отсутствие дефектов в сварном шве (горячих и холодных трещин, усадочных раковин, остаточных напряжений). В ряде случаев силу воздействия на этой стадии процесса увеличивают в 2-3 раза, т.е., фактически, используется ковочное усилие.

Для увеличения производительности сварки на одной из деталей предварительно формируют выступ (поз. 6 на схеме б). Форма выступа полукруглая или трапецеидальная. Такой способ называют точечной рельефной сваркой. Выступ ограничивает начальную площадь контакта, благодаря чему появляется возможность повысить плотность тока в зоне контакта деталь-деталь, используя при этом электроды с большой площадью поверхности. В результате нагрева выступ постепенно деформируется и в конце процесса получается ядро, как при обычной точечной сварке. Можно вести сварку одновременно по нескольким выступам.

Если доступ электродов затруднён к одной из деталей, то целесообразно применить одностороннюю точечную сварку. Её схема показана на схеме в) рисунка слева. В этом случае собранные под сварку детали устанавливаются на медную подкладку (поз.7) и детали прижимаются к ней двумя электродами, расположенными со стороны одной из деталей.

Шовная (роликовая) контактная сварка

Шовной сваркой называют способ контактной сварки, при котором подведение тока и перемещение деталей происходит при помощи вращающихся дисковых электродов-роликов (поз.8 на схеме г), также распространено название роликовая сварка. Как и при точечной сварке, нагревание металла происходит при помощи кратковременных импульсов электрического тока, повторяющихся через равные промежутки времени. В результате образуется ряд точек. Если промежуток между импульсами достаточно мал, точки взаимно перекрываются, образуя герметичный сварной шов.

Различают непрерывную и шаговую контактную сварку. При непрерывной сварке ролики вращаются без остановок, а при шаговой сварке ролики останавливаются в момент прохождения импульса тока и проковки соединения, благодаря чему уменьшается износ роликов, остаточные напряжения и деформация при сварке и снижается склонность к образованию дефектов в сварном шве, прежде всего, горячих трещин и раковин.

В большинстве случаев, детали при шовной сварке собирают внахлёст, но, также используется сварка встык, которая обеспечивает большую прочность сварных соединений (схема д). При такой сварке часто используют накладки из фольги (поз. 9) для получения полного проплавления свариваемых деталей.

Пластическая деформация в зоне сварки

Пластическая деформация свариваемого металла — это одна из особенностей всех видов контактной сварки. На первом этапе происходит, в основном, деформация микронеровностей, степень которой в контакте деталей достигает до 70%. Эта деформация облегчается, если на этой стадии используются повышенные усилия обжатия или дополнительной воздействие электрическими импульсами для образования хорошего электрического контакта. При подаче тока происходит быстрый разогрев металла, его сопротивление пластическому деформированию уменьшается, а скорость микропластической деформации увеличивается и к моменту начала плавления металла, степень его деформации приближается к 100%.

С момента нагревания начинает развиваться объёмная пластическая деформация металла. Причиной её возникновения является внешнее (сварочное) усилие и внутренне, связанное с неравномерным температурным полем и несвободным тепловым расширением металла. Эти усилия становятся причиной неравномерного объёмного сжатия металла в зоне сварки.

На стадии остывания и кристаллизации возникает сокращение объёма металла и в зоне сварки формируются остаточные напряжения растяжения, которые могут привести к образованию холодных трещин в металле и снизить эксплуатационные характеристики конструкции.

Особенность деформации металла при охлаждении состоит в том, что быстрее всего объём металла сокращается вблизи оси, в результате чего снижается давление в центре и возникает возможность обратной деформации — от края соединения к его центру. Обратная деформация способствует снижению напряжений и склонности к формированию несплошностей, особенно при действии на этой стадии повышенных ковочных усилий.

По окончанию процесса сварки, на поверхности шва остаются вмятины, глубиной 10-15% от толщины свариваемого металла.

Считается, что одним из условий устойчивого процесса сварки (отсутствие выплеска металла) является определённая степень пластической деформации. Степень этой деформации возрастает при использовании повышенных сварочных усилий, применении мягких режимов, предварительного подогрева деталей и других технологических приёмов.

Наиболее сильная степень деформации появляется при рельефной сварке сразу после включения тока. В некоторых случаях течение металла вдоль поверхности деталей может обеспечить их прочное соединение и без расплавления в кольцевой зоне по периферии контакта (см. схему б на рисунке выше).

Пластическая деформация при контактной сварке не удаляет оксидные плёнки с поверхностей металла. Лишь на начальном этапе микропластическая деформация способствует разрушению этих плёнок. Окончательное же удаление их частей происходит в расплавленном металле под действием электродинамических сил.

Технологические возможности точечной и шовной контактной сварки

Точечная и шовная (роликовая) виды контактной сварки обладают широкими технологическими возможностями, так как позволяют соединять между собой почти все конструкционные материалы с большим диапазоном толщин.

На практике широко применяется контактная сварка меди и медных сплавов, сварка титана и магния, сварка алюминия, сварка никеля и никелевых сплавов, легированных сталей. Некоторые трудности возникают при сваривании тугоплавких металлов, например, молибдена и связаны они с низкой стойкостью электродов из-за высокой температуры на их рабочей поверхности.

Кроме того, возможна сварка металлов с антикоррозионным покрытием — оцинкованных, алитированных и никелированных сталей и даже металлы с неметаллическими изоляционными покрытиями, а также композиционные материалы. Но, соединяя все перечисленные разнородные материалы, следует учитывать, что точечная сварка допускается для сварки только однородных материалов или сплавов на одной основе, например сварку малоуглеродистой стали с коррозионностойкой. При сварке этим способом разнородных материалов, в частности, магния с алюминием, в сварном шве формируется большое количество интерметаллидов, и механические свойства соединения будут невысокими.

Диапазон свариваемых толщин составляет 20мкм — 30 мм для точечной сварки и 8-10 мм для шовной сварки. Чаще всего сваривают металлы одинаковой толщины, но возможна сварка деталей разной толщины, при этом, толщина одной из них может превосходить другую в 20 и более раз. Сварные соединения обладают весьма высокими показателями прочности. При этом прочность точек на отрыв в 2-4 раза меньше прочности на срез.

Технология точечной и шовной контактной сварки

Требования к сварным конструкциям

Одно из главных требований — это возможность лёгкого подхода электродов к зоне сварки (узлы «открытого» или «полуоткрытого» типа). Наиболее удобны для сварки открытые панели, наименее удобны — узлы коробчатой формы, обечайки, трубы небольшого диаметра и другие.

Обычно точечной и шовной сваркой соединяются листовые и профильные детали. Если к изделию не предъявляется требований по герметичности, то применяют точечную сварку. Если необходимы прочные и плотные швы — используют шовную сварку. Если доступ к зоне сварки затруднён, то используют одностороннюю сварку.

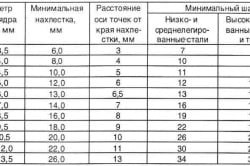

Согласно ГОСТ 15878, различают основные конструктивные элементы соединений для групп А и Б, см. рисунок выше. Соединения группы А обладают большей прочностью благодаря большому диаметру ядра. На прочность и герметичность сварных швов наибольшее влияние оказывают диаметр ядра (для точечной контактной сварки) и ширина шва (для шовной контактной сварки). Фактический диаметральный размер ядра должен быть не меньше указанного в таблице ниже:

При наладке режима, диаметр ядра устанавливается на 15-25% выше указанного в таблице для того, чтобы компенсировать колебания различных параметров режима, например, уменьшение силы тока, состояние поверхностей деталей и др. Современные сварочные машины позволяют в некоторых случаях уменьшить диаметр ядра на 20-30%.

Глубина проплавления (относительная высота ядра) составляет 20-80% от толщины детали. Но при сварке титановых сплавов, из-за их низкой теплопроводности, глубина проплавления может достигать 95%. В среднем, для большинства сплавов оно составляет 50%.

Глубина вмятины g не должна превышать 20% от толщины деталей при их равной толщине. Если свариваются детали разных толщин, вмятина на тонкой детали может достигать 30%.

Минимальное расстояние (шаг) между центрами соседних точек tш выбирается из условий ограничения шунтирования тока при сохранении высокой прочности шва.

Перекрытие литых зон герметичного шва f должно составлять 25% длины литой зоны l, или чуть больше. В среднем, величина перекрытия составляет 50%.

Максимальная величина нахлёста В — это наименьшая величина сопрягаемой части соединяемых деталей. Расстояние между осями соседних рядов С на 20% превышает шаг.

Размеры конструктивных элементов увеличиваются при росте толщины деталей. При сварке деталей разной толщины, размеры выбирают исходя из более тонкой детали.

Рельефную сварку чаще всего используют при сварке стальных деталей, при этом за один импульс можно сварить до 20 рельефов. Основные виды рельефов, применяемых на практике, показаны на рисунке ниже:

Размеры сферических рельефов, формы пуансонов и матриц указаны на рисунке ниже:

При этом диаметр ядра, в большинстве случаев, на 20-50% превышает величину dр. Допуски на высоту и диаметр рельефа составляет ±0,05 и 0,1мм, если толщина деталей не превышает 1,25мм и ±0,12 при толщине деталей, превышающей 1,25мм. Размеры соединений приведены в таблице:

Подготовка к сварке

Технологический процесс изготовления сварных узлов включает в себя целый ряд различных операций, выполняемых в строгой последовательности. Для получения качественного соединения очень важны подготовительные операции: подготовка поверхности, сборка и прихватка.

Подготовка поверхностей деталей

Цель этой операции состоит в очищении свариваемых участков от оксидных плёнок. Для этого проводят две ступени очистки поверхности. Сначала поверхность обезжиривают в растворах карбоната натрия (для сварки титана и легированных сталей) или в растворах щёлочи и органических растворителях (для сварки алюминия, магния и их сплавов). Малоуглеродистые стали в условиях массового производства часто не обезжиривают.

Далее удаляют оксидные плёнки химическим или механическим путём. Механическую обработку проводят чугунной или стальной дробью (только для сварки стальных и титановых деталей) или механическими щётками (этот способ подходит для большинства свариваемых материалов). Механические способы очистки достаточно универсальны, но весьма ограничены из-за высокой активности поверхности. Срок хранения, например, для алюминиевых и магниевых сплавов 1-5 суток, в зависимости от условий хранения.

Химическая обработка применяется для всех металлов и позволяет получить достаточно чистую и относительно малоактивную поверхность. К примеру, сроки хранения обработанных алюминиевых и магниевых деталей составляют 15-30 суток.

Сборка деталей под сварку

При сборке деталей достигается их взаимное расположение, обеспечивающее минимальные зазоры между ними. Если детали не взаимозаменяемы, их подгоняют в ходе предварительной сборки, после чего подготавливают поверхности и выполняют окончательную сборку.

Большие зазоры увеличивают вероятность появления таких дефектов в сварном шве, как непровары, общее коробление сварного шва, выплески жидкого металла. Допускаемая величина зазора зависит от режима сварки, жёсткости свариваемой конструкции и длины этого зазора. При толщине свариваемых деталей 1мм на обычных режимах зазоры не должны превышать 0,4мм при длине 100мм и 1,2мм при длине 300мм.

Если толщина деталей 3мм, зазоры необходимо уменьшить до 0,3 и 0,9мм соответственно. Сборку выполняют по разметке, с помощью шаблонов и в специальных приспособлениях.

Прихватка деталей

Эта операция необходима для обеспечения точной фиксации свариваемых деталей и снижений остаточных деформаций после сварки. Прихватки выполняют с определённым шагом в отдельных точках. Для точечной контактной сварки шаг прихваток составляет 10-30см, для шовной сварки — 2,5-10см.

Для уменьшения коробления свариваемого узла прихватки выполняют в определённой последовательности. Последовательность выполнения прихваток на некоторых типах конструкции показана на рисунке:

Выбор режимов сварки

При точечной и шовной контактной сварке существует много возможностей управления термодеформационным циклом, например, путём изменения режимов на стадиях нагрева и охлаждения, сводя, таким образом, до минимума изменение структуры и свойств исходного материала, образование остаточных напряжений и износ рабочей поверхности электродов.

К основным показателям режима сварки на стадии нагрева относятся сила тока, время его воздействия и сварочное усилие. На стадии охлаждения — усилие проковки и время его приложения. Значения того или иного параметра может быть постоянным или меняться на каждой стадии по определённой программе. Это, в первую очередь, зависит от свойств свариваемого металла и его толщины. К примеру, с увеличением толщины металла увеличивается диаметр ядра, и возрастают остальные параметры. Ориентировочные режимы сварки для тех или иных металлов и сплавов представлены в таблицах ниже:

Обработка соединений после сварки

Для повышения циклической прочности в ряде случаев после точечной контактной сварки под нахлёстку вводят клей холодного, или горячего твердения (в последнем случае требуется термообработка при температуре 120-170°C). Вместо нанесения клея часто выполняют пропайку сварного соединения медными или серебряными припоями узлов из титановых и жаропрочных сплавов. При помощи этого приёма добиваются повышения циклической прочности в 2-3раза и коррозионной стойкости благодаря герметизации зазора.

При недопустимой степени коробления сварного узла соединение нагревают и выполняют правку с приложением внешнего усилия. Узлы с базовыми и посадочными поверхностями в некоторых случаях проходят механическую обработку (фрезерование, точение и др.).

Оборудование для точечной и шовной контактной сварки

Современное оборудование для точечной и шовной контактной сварки — это комплекс элементов для решения технологических задач. В состав оборудования входит сама сварочная машина, средства механизации и автоматизации процессов сварки и систему управления всеми этими устройствами.

Схема машины для точечной сварки показана на рисунке выше. В составе машины две основные части. Первая — это механическая с элементами конструкции, которые обеспечивают жёсткость и прочность машины (корпус, кронштейн и т.п.) и приводами для передачи усилия и перемещения деталей. Вторая часть электрическая, в составе которой имеется источник сварочного тока (сварочный трансформатор, выпрямитель, аккумуляторы тока — батареи конденсаторов, инверторы — преобразователи частоты и т.д.) и вторичный контур с токоподводами — консолями, электродержателями и электродами.

Средства механизации и автоматизации представляют собой приспособления к универсальным машинам или устройства, обеспечивающие подготовку изделия к сварке, сборку, прихватку, установку, перемещение и съём узла.

Система управления необходима для задания программы работы (режимов сварки, очерёдности выполнения операций, контроля и автоматической регулировки параметров технологического цикла, сбора и обработки информации о состоянии оборудования и качества изделия).

Классификация сварочных машин

Сварочные машины для контактной роликовой и шовно сварки производят в разных странах, но их все можно классифицировать по различным признакам:

1. По способу сварки. Различают машины для точечной, рельефной и шовной сварки.

2. По назначению. Бывают универсальные машины (общего назначения) и специализированные (обычно, по типу узла или сортамента).

3. По способу установки. Различают стационарные и передвижные машины.

4. По роду питания. Существуют машины переменного тока, машины низкочастотные и постоянного тока, конденсаторные машины.

5. По виду привода усилия. Машины могут быть рычажные, пружинные, пневматические, гидравлические, электромеханические и др.

6. По степени автоматизации. Машины бывают неавтоматические, полуавтоматические и автоматические.

Электроды сварочных машин

Электроды сварочных машин — это весьма важный элемент, ведь именно от их стойкости зависит производительность точеной и, особенно, шовной контактной сварки. Основные требования к материалам электродов изложены в ГОСТ 14111. Для сварки алюминиевых сплавов и подобных материалов это, прежде всего, тепло- и электропроводность. Среди предъявляемых требований также сопротивление пластическим деформациям при температуре 300-500°C (для сварки жаропрочных сталей).

Для изготовления электродов применяют такие материалы, как медные сплавы. В качестве электродных вставок применяют чистые тугоплавкие металлы — молибден и вольфрам. Отдельную группу представляют материалы, упрочнённые частицами оксидов (Al2O3, CrO3), карбидов и нитридов, обладающих высокой жаростойкостью и электропроводностью.

Для сварки медных сплавов и сплавов алюминия применяют электродные материалы с высокой электропроводностью, для сварки жаропрочных сплавов — с высокой твёрдостью при больших температурах (около 500°C).

Механизация и автоматизация шовной и точечной контактной сварки

Сварочные машины для точечной и шовной контактной сварки обеспечивают почти полную автоматизацию процесса. Для уменьшения длительности вспомогательных операций и повышения производительности всего процесса используют различные механизированные приспособления, машины-автоматы, автоматические линии и промышленные роботы.

К сборочно-сварочным приспособлениям относятся кондукторы, стапели, сборочные стенды, на которых выполняют сборку, прихватку и сварку изделий. На практике также нашли широкое применение поддерживающие (выравнивающие) приспособления, при помощи которых можно сориентировать свариваемый узел относительно электродов или роликов сварочной машины. Примерная схема подобного приспособления показана на рисунке.

Автоматические линии востребованы в автомобилестроении, при производстве сельскохозяйственной техники, в вагоностроении, в электронике, при производстве трубных заготовок и в других областях при массовом производстве.

Промышленное применение точечной и шовной сварки

Из-за высокой производительности и качества сварных соединений, эти способы сварки являются одними из наиболее перспективных, в первую очередь, в условиях массового производства. Среди механизированных способов сварки контактная уверенно занимает первое место. Наиболее широкое применение эта сварка нашла в автомобилестроении. Не меньшее применение она находит и вагоностроении, при соединении обшивки вагона с рамой.

Другими областями массового применения являются производство комбайнов и тракторов, бытовых приборов, электроники, спортинвентаря и в строительстве при изготовлении строительных панелей, каркасов. Отдельное место точечная и шовная сварка занимает при изготовлении металлоконструкций ответственного назначения, например, при производстве современных авиалайнеров.

В приборостроении при помощи этого вида сварки изготавливают чувствительные элементы, корпуса приборов, реле. В электронике при изготовлении выводов интегральных схем, проводников, электронно-оптических систем.

Рельефную сварку используют при изготовлении арматуры железобетона, сеток, решёток, соединений крепёжных деталей и штуцеров, шипов с листами, тормозных колодок автомобилей, сепараторов шарикоподшипников и т.д.

При помощи шовной контактной сварки можно получить прочные соединения, работающие при высоком давлении и в условиях глубокого вакуума, к примеру, топливные баки автомобилей и сельхозтехники, барабаны стиральных машин, корпуса холодильников и различных ёмкостей (огнетушителей, бидонов, сифонов и др.). При этом, скорость сварки герметичных швов достигает 10-15 м/мин.

Контроль качества сварных соединений

Контроль качества сварки при шовной и точечной контактной сварке имеет особо важное значение, поскольку процесс протекает очень быстро и характер формирования соединения скрыт от внешнего наблюдения. К образованию таких дефектов в сварном шве, как непровары, могут приводить различные факторы. Это и состояние поверхностей деталей и электродов, качество сборки, непостоянство режимов сварки. Кроме непроваров, при сварке могут возникать горячие трещины, выплески металла и раковины.

Наибольшую опасность представляют непровары, они существенно снижают эксплуатационные характеристики соединения, такие как прочность и герметичность. Наружные и внутренние выплески металла ухудшают внешний вид изделия и могут засорять магистрали. Трещины и раковины могут влиять, в основном, на герметичность и, в меньшей степени на прочность, поскольку находятся вне зоны наибольших рабочих напряжений.

При контактной сварке обычно применяют комплексный контроль соединений, начиная с контроля оборудования, приспособлений, состояния поверхностей деталей и электродов, проверки качества сборки и заканчивая контролем самого сварного соединения.

Контроль готового сварного соединения достаточно сложная задача при контактной сварке. Для этого применяется радиографический метод контроля рентгеновскими лучами. С помощью этого метода неразрушающего контроля хорошо выявляются трещины, раковины, выплески.

Видео: Точечная контактная сварка

Видео: Шовная контактная сварка

Источник

|

Инструкция по контактной стыковой сварке оплавлением заготовок инструмента из быстрорежущих и легированных сталей |

Скачать документ

Скачать документ

Инструкция

по контактной стыковой сварке оплавлением

заготовок инструмента

из быстрорежущих и легированных сталей

Настоящая инструкция является руководящим материалом и предусматривает контактную стыковую сварку оплавлением инструмента из материала:

для рабочей части — Р18, Р9К5, Р9К10, Р6М5, Р6М6К5, Р9, Р12, ХВГ, ХГ.

для хвостовой части — сталь 45, 50, У7, 40Х, 38Х.

1 Подготовка заготовок под сварку

1.1 Длина заготовок должна удовлетворять требованиям таблицы 1.

|

Диаметр заготовки, мм |

до 25 |

от 25 до 30 |

свыше 30 |

|

|

Длина,мм не менее |

одной заготовки |

40 |

45 |

1,5 диаметра |

|

второй заготовки |

55 |

55 |

1,5 диаметра |

|

|

П р и м е ч а н и е — заготовки других сечений по длине принимать в сварку, приравнивая их к круглым. |

1.2 На стыковых машинах, имеющихся в корпусе 77, сварке подлежат заготовки диаметром от 10 до 70 мм. Заготовки диаметром свыше 70 мм сваривать после подготовки торцев под сварку согласно таблице 2.

1.3 Торцы под сварку должны быть подрезаны перпендикулярно зажимаемой поверхности, допустимое отклонение перпендикулярности поверхностей не более 0,5 мм.

1.4 Заготовки подавать на сварку без окалины, коррозии и грязи. При наличии указанных дефектов заготовки обдуть чугунным или электрокорундовым песком.

1.5 При сварке заготовок разного диаметра на большей заготовке проточить шейку по диаметру меньшей заготовки. Допустимое отклонение в диаметрах ±0,5 мм. Длина шейки для заготовок назначается согласно таблице 3.

1.6 Перед сваркой проверять:

а) соответствие марки стали материалу, указанному в карте движения или наличие клейма заготовительного отдела.

б) размер заготовок с учётом припусков на сварку согласно таблице 3.

в) допустимое коробление заготовок не более 1,0 мм на 100 мм длины.

2 Подготовка оборудования к сварке

2.1 Установить переключатель ступеней согласно таблице 4 или 5.

2.2 Смазать механизм подачи, направляющие и винты зажимов маслом.

2.3 Пустить охлаждающую воду и проверить её подачу.

2.4 Очистить контактные поверхности губок металлической щёткой или наждачной бумагой.

2.5 Приготовить необходимый при сварке инструмент: клещи, молоток, отвёртку, ключи и др.

2.6 Включить рубильник, питающий машину от сети.

2.7 Печь для отжига должна иметь температуру для быстрорежущих сталей 730-750°С, для ХВГ и ХГ 500-600°С.

Т а б л и ц а 2 — Подготовка заготовок инструмента в месте сварки

|

Наименование |

Эскиз заготовки |

Обработка заготовки перед сваркой |

|

Сверло |

|

Фрезеровать концы спирали с припуском на ширину пера 4 мм, на длину 40-50 мм (в цехе №) |

|

Зенкер и фреза хвостовая со сваркой по шейке диаметром не более 70 мм |

|

Проточить концы на длину, указанную в таблице 3 |

|

Зенкер и фреза со сваркой по хвостовой части или шейке диаметром более 70 мм |

|

Сверлить концы на глубину, указанную в эскизе, сверлом диаметром 70 мм при диаметре заготовки 100 мм, сверлом диаметром 60 мм при диаметре заготовки 90 мм, сверлом диаметром 35 мм при диаметре заготовки 80 мм |

|

Зенкер и фреза хвостовая со сваркой на рабочей части |

|

1 Фрезеровать пазы с припуском по 2 мм на сторону для механической обработки. 2 Количество пазов согласно чертежа (делать в цехе №) |

|

Фреза хвостовая и зенкер хвостовой со сваркой на шейке диаметром не более 90 мм |

|

1 Проточить концы на длину, указанную в таблице 3. 2 Сверлить концы сверлом диаметром 60 мм при диаметре шейки 80 мм, сверлом диаметром 20 мм при диаметре шейки 75 мм. |

Т а б л и ц а 3

|

Диаметр шейки, d, мм |

Допуск на сварку, мм |

Длина шейки (е) при отношении а:D, мм |

||||||

|

для быстро-режущих сталей |

для углеродистых сталей |

общий |

для быстрорежущих сталей |

для углеродистых |

||||

|

до 1:1,2 |

до 1:1,5 |

до 1:2 |

до 1:1,2 |

до 1:1,5 |

||||

|

10-18 19-30 31-35 36-38 39-40 41-43 44-46 47-50 51-52 53-55 56-60 61-65 66-70 71-75 76-80 81-85 86-90 |

4 6 7 7 7 8 8 8 9 9 9 9 9 9 9 9 9 |

3 4 5 5 5 5 5 5 6 6 6 6 6 6 6 6 6 |

7 10 12 12 12 13 13 13 15 15 15 15 15 15 15 15 15 |

8 10 10 10 10 12 12 12 15 15 15 18 18 20 20 23 23 |

10 10 12 12 15 15 18 18 18 20 20 23 23 25 25 28 28 |

12 15 15 18 18 20 20 20 25 — — — — — — — — |

8 10 10 10 10 10 10 10 12 12 12 15 15 18 18 20 20 |

10 10 10 10 12 12 12 15 15 15 — — — — — — — |

П р и м е ч а н и я : 1 Для инструмента без направлений длина шейки должна быть 10-15 мм. В случае, если по чертежу шейка меньше 10 мм, то допускается отклонение в длине шейки до +10 мм при сохранении общей длины инструмента.

2 В случае, если место сварного шва нельзя сделать по чертежу, то разрешается его перенести в нужное для сварки место в строну хвостовой части или производить двойную сварку.

Т а б л и ц а 4 — Технологические режимы стыковой сварки инструмента из стали Р18 и её заменителей

|

Диаметр заготовки, мм |

Площадь свариваемого сечения, мм2 |

Ступень |

Вылет |

Припуск на сварку, мм |

||||

|

ЗТ-25 |

ЗТ-100 |

АСА-60 |

Р18 |

Угл. сталь |

Р18 |

Угл. сталь |

||

|

10-20 |

78-312 |

2-3 |

10-12 |

20-24 |

4 |

3 |

||

|

20-25 |

312-487 |

4 |

3 |

12-15 |

24-30 |

6 |

4 |

|

|

25-30 |

487-702 |

5 |

2 |

4 |

15-18 |

30-36 |

6 |

4 |

|

30-35 |

702-955 |

2 |

5 |

18-20 |

35-40 |

7 |

5 |

|

|

35-40 |

955-1248 |

2 |

20-22 |

40-44 |

7 |

5 |

||

|

40-45 |

1248-1589 |

2 |

22-24 |

44-48 |

8 |

5 |

||

|

45-50 |

1589-1962 |

2 |

22-24 |

44-48 |

8 |

5 |

||

|

50-55 |

1962-2374 |

2 |

25 |

50 |

9 |

6 |

||

|

55-60 |

2374-2826 |

2 |

25 |

50 |

9 |

6 |

||

|

60-65 |

2826-3316 |

4 |

30 |

55 |

9 |

6 |

||

|

65-70 |

3316-3846 |

4 |

30 |

55 |

9 |

6 |

Т а б л и ц а 5 — Технологические режимы стыковой сварки инструмента из сталей ХВГ и ХГ

|

Диаметр заготовки, мм |

Площадь свариваемого сечения, мм2 |

Ступень |

Вылет |

Припуск на сварку, мм |

||||

|

ЗТ-25 |

ЗТ-100 |

АСА-60 |

ХВГ |

Угл. сталь |

ХВГ |

Угл. сталь |

||

|

10-20 |

78-312 |

2-3 |

10-12 |

15-18 |

6 |

3 |

||

|

20-25 |

312-487 |

4 |

3 |

12-15 |

18-22 |

8 |

4 |

|

|

25-30 |

487-702 |

5 |

2 |

4 |

15-18 |

22-27 |

8 |

4 |

|

30-35 |

702-955 |

2 |

5 |

18-20 |

27-30 |

9 |

4 |

|

|

35-40 |

955-1248 |

3 |

20-22 |

30-33 |

9 |

5 |

||

|

40-45 |

1248-1589 |

3 |

22-24 |

33-36 |

10 |

5 |

П р и м е ч а н и я:

1 Технологические режимы составлены применительно к сварке заготовок круглого сечения, в случае сварки заготовок прямоугольного сечения режим устанавливать на площади свариваемого сечения, пользуясь этими же таблицами.

2 Максимальный расход губок на стыковой машине ЗТ-100 составляет 90 мм (без переточек). 3 При пониженном напряжении в сети ступень установки устанавливать на одну выше.

3 Сварка

3.1 Установить заготовку в зажимах машины, взяв вылеты из губок по таблицам 4 или 5. Рабочая часть устанавливается в левой неподвижной губке, хвостовая часть — в подвижной правой.

3.2 Сделать контрольный нажим рычагов, проверив соосность заготовок. При правильной установке прочно закрепить заготовки зажимами.

3.3 Закрыть щитком зажимной механизм.

3.4 Включить ножной педалью или кнопкой на рычаге сварочный ток.

3.5 Произвести повторные замыкания и размыкания продолжительностью от 0,25 до 0,5 секунды при замыкании и 0,5 секунды при размыкании. Данную операцию производить до тех пор, пока торцы свариваемых заготовок не приобретут белый цвет накала (8-10 раз).

3.6 Разводя заготовки и медленно сводя их под током, вызвать непрерывное искрообразование. Признаком нормального оплавления является непрерывность искры. Не допускать перерыва оплавления перед осадкой.

3.7 Включить ток и произвести осадку сильным и резким сжатием заготовок, доведя рычаг до упорного винта.

3.8 Откинуть щиток.

3.9 Освободить в первую очередь левую часть заготовки (рабочую), а потом правую.

3.10 Отвести подвижную плиту и вынуть заготовку за хвостовую часть клещами.

3.11 Быстро осмотреть заготовку и поместить в печь для отжига.

4 Отжиг

4.1 Отжиг заготовок инструмента из быстрорежущих сталей

4.1.1 Температура печи во время загрузки должна быть 730-750°С.

4.1.2 По окончании сварки и заполнения печи поднять температуру до 870±10°С.

4.1.3 Выдержать при температуре 870±10°С 3,5-4,0 часа.

4.1.4 Снизить температуру печи до 730-750°С и выдержать при этой температуре 1,5-2,0 часа.

4.1.5 Выключить печь и охлаждать заготовки с печью до 550-600°С. Дальнейшее охлаждение на воздухе.

4.2 Отжиг заготовок инструмента из стали ХВГ, ХГ и др.

4.2.1 Температура печи во время загрузки должна быть 550-600°С.

4.2.2 По окончании сварки и заполнения печи поднять температуру до 780-800°С.

4.2.3 Выдержать при этой температуре 2,0-3,0 часа.

4.2.4 Снизить температуру печи до 350-400°С. Дальнейшее охлаждение на воздухе.

4.2.5 Заготовки с двойной сваркой отжигать после сварки каждого стыка.

5 Зачистка шва

5.1 Зачистка сварного шва производится на токарном станке. Допускается уменьшение диаметра на сварном шве на 0,5 мм. Шов на некруглых заготовках зачищать на точиле кругами Ш 400?50?127 24А-25 СТ2-К.

6 Рихтовка

6.1 Заготовки, имеющие после обдирки грата коробление или несоосность более 0,5 мм, рихтовать с подогревом в электропечи КН-15 при температуре 600-700°С на металлической плите молотком с прокаткой по плите, определяя коробление на глаз. Заготовки больших сечений рихтовать на пневматическом или ручном винтовом прессе.

7 Контроль сварки

7.1 Твёрдость 1-2 штук от садки печи. Проверка твёрдости производится в зоне 8-5 мм от шва. Твёрдость НВ?255.

7.2 Прочность шва проверяется ударами хвостовой части о металлическую плиту. Ударять 2-3 раза с поворотом на 180°.

7.3 Наружный осмотр на отсутствие раковин, трещин и др. дефектов.

7.4 Проверить размеры заготовки. В случае неувара металла производить подлезку, оставляя припуск на механическую обработку по 3 мм на каждый торец. Инструмент, имеющий вспомогательный центр, подрезать с учётом его (10 мм на 1 центр).

7.5 Несоосность заготовок не более 0,5 мм.

7.6 После окончательной механической обработки допускается выпуск в нормальную эксплуатацию сварного инструмента, имеющего видимые раковины, если размеры их не превышают размеров, указанных в таблице 5.

Т а б л и ц а 5 — Допустимые размеры раковин в шве после мехобработки.

|

Диаметр сварного инструмента или сторона квадрата, мм |

Длина раковин, мм |

Ширина раковин, мм |

Глубина раковин, мм |

Число раковин, шт |

|

до 10 от 10 до 20 от 20 до 30 от 30 до 40 свыше 40 |

1 2 3 4 5 |

0,5 0,6 0,8 1,0 1,2 |

0,6 0,8 1,0 1,4 1,8 |

1 1 1 1 1 |

7.7 В случае большого непровара или свищей, выявленных в процессе предварительной (токарной, фрезерной) обработки в цехе 19, допускается расчистка и заварка дефекта малоуглеродистой сталью.

8 Виды брака и его причины

|

Вид брака |

Причина брака |

|

Поджоги на заготовке из быстрорежущей стали |

-слабый зажим в губках, -кривая заготовка, -плохо очищенная заготовка, -загрязнение или износ губок |

|

Смещение по шву |

-большой вылет из зажимов, -кривые заготовки, -неточная первоначальная заготовка |

|

Наружные свищи |

-слабое закрепление губок, -недостаточная осадка, -перерыв оплавления перед осадкой, -медленная осадка, -завышенная ступень трансформатора, -слабый предварительный перегрев |

|

Односторонний грат |

-недостаточный подогрев, -малая величина оплавления, -неправильная установка, -косые торцы |

|

Искривление заготовок |

-неправильная установка губок, -большой вылет из зажимов, -больше люфты в неподвижном и подвижном столах и зажимах, -односторонний нагрев |

|

Наличие светлых свищей или раковин внутри шва |

-недостаточная осадка, |

|

Наличие тёмных свищей и пятен внутри шва |

-перерыв оплавления перед осадкой, -недостаточная осадка, -смещение губок при осадке |

|

Чернота в шве, чередующаяся с хорошим изломом |

-осадка при недостаточном подогреве, -слабая осадка |

|

Чистый излом с переменной структурой (нормальной и рыхлой) с частичным переходом излома на поделочную сталь |

-глубокий прогрев заготовок от большого предварительного подогрева и больших припусков на сварку |

|

Кольцевая трещина по шву |

-быстрое охлаждение заготовок после сварки |

|

Грат в виде двух валиков (раздвоенный) |

-завышенная ступень трансформатора, -очень малая осадка |

Профилактический осмотр и ремонт аппаратов производить один раз в неделю.

Проверять:

а) утечку тока и довести состояние трубок до нормы;

б) прочищать губки, смазки.

Фрезерование губок в случае необходимости.

Очистка контактов, переключателей ступеней.

9 Техника безопасности

9.1 Требования к администрации по обеспечению безопасных условий труда

9.1.1 К работе на стыковых машинах могут быть допущены лица, прошедшие медицинский осмотр, курсовое обучение и инструктаж по технике безопасности и промсанитарии на рабочем месте.

9.1.2 Корпус стыковой машины должен быть надёжно заземлён.

9.1.3 Каждая машина должна иметь отдельный сетевой рубильник и предохранители, смонтированные на отдельном или групповом щите.

9.1.4 Провода выключателей и кнопочное управление должны находиться в доступном для работы месте.

9.1.5 Все части стыковых машин, находящихся под напряжением свыше 36 В, должны быть надёжно защищены от попадания на них влаги, случайных прикосновений, механических повреждений и брызг расплавленного металла.

9.1.6 Во время работы дверцы машины должны быть закрыты.

9.1.7 Пол около машины должен быть сухим, покрыт деревянной решёткой или резиновым ковриком.

9.1.8 Прежде чем приступить к осмотру машины или ремонту, необходимо отключить её от сети.

9.1.9 К регулированию и ремонту стыковых машин, аппаратуры, к смене предохранителей допускать только лиц, имеющих соответствующую квалификацию и прошедших необходимый инструктаж.

9.1.10 Сварщик должен иметь спецодежду и защитные очки с бесцветными стёклами.

9.1.11 В помещении, где находятся стыковые машины, должна быть общая проточная вытяжная вентиляция. Кроме того, к каждой установке требуется местная вентиляция.

9.2 Обязанности сварщика до начала работы

9.2.1 Надеть спецодежду и проверить защитные средства.

9.2.2 Подготовить рабочее место.

9.2.3 Проверить исправность стыковой машины и её частей.

9.2.4 Проверить систему охлаждения. Воду пустить до начала сварки.

9.3 Обязанности сварщика во время работы

9.3.1 Следить за тем, чтобы отдельные части машины не подвергались перегреву. При обнаружении повышения температуры остановить машину и сообщить об этом мастеру.

9.3.2 Выключать сварочную машину при переключении ступеней.

9.3.3 Следить за состоянием контактной поверхности электродов, не допуская их загрязнения.

9.3.4 Следить за чистотой свариваемой поверхности металла, не допуская наличия в месте сварки окалины и загрязнений.

9.3.5 Следить за исправностью шлангов подводки охлаждающей воды и за плотностью присоединения их к ниппелям.

9.3.6 В случае появления ненормальностей в работе установки немедленно прекратить работу до полного устранения нисправностей.

9.3.7 При несчастном случае на производств обратиться в медпункт и заявить мастеру.

9.4 Обязанности сварщика по окончании работы

9.4.1 Выключить сварочную машину.

9.4.2 Очистить сварочную машину от окалины и грязи.

9.4.3 Снять спецодежду и убрать её в шкаф.

9.4.4 Вымыть руки тёплой водой с мылом.

Приложение 1

Таблица регистрации изменений (текстовый документ)

|

Таблица регистрации изменений |

||||||||

|

Изм. |

Номера листов (страниц) |

Всего листов (страниц в док.) |

Номер док. |

Подп. |

Дата |

|||

|

изме- ненных |

заме- ненных |

новых |

аннули- рованных |

|||||

Руководитель подразделения____________________________

(фамилия, подпись, )

Как и все виды сварки, данный способ имеет определенные преимущества и недостатки, которые способствуют выбору заказчика либо исполнителя работы в пользу упомянутого процесса. В целом, контактная сварка подразумевает под собой нагрев металла, который образует некоторые соединения в материале, вызванные влиянием электрического тока и пластической деформации, которая происходит в зоне соединения.

Контактную сварку вряд ли можно отнести к научно-промышленным открытиям современности. Прототипы процесса использовались еще во второй половине XIX века, а уже в 30-х годах прошлого века данный вид сварки уже хорошо был известен в «промышленных» кругах.

Если говорить о преимуществах контактной сварки, то следует выделить следующие моменты:

- высокий уровень производительности;

- низкая потребность во вспомогательных материалах;

- отсутствие большого количества требований к сварщику за счет минимального управления и немногочисленных параметров, которые не оказывают никакого отрицательного влияния на качество и надежность сварных соединений;

- экологичность – второе имя данного вида сварки;

- при желании процесс с легкостью можно автоматизировать до нужных параметров.

В целом, есть определенные детали, которые непосредственно влияют на контактную сварку и используемый металл. Собственно, следует помнить, что для осуществления процесса могут использовать различные специальные (для этой сварки) машины: стационарные, передвижные или подвесные. Также машины делятся на те, которые воздействуют с переменным или постоянным током от импульса тока. Кроме того, машины еще делят и на своеобразную классификацию, в основе которой лежит способ сварки – точечный, рельефный, шовный или стыковой.

Важную роль в ходе контактной сварки играют электроды, которые замыкают вторичный контур через детали, поддающиеся сварке. Особенно они эффективны в шовном способе, так как электроды удерживают детали на протяжении всего времени, когда металл нагревается.

Собственно, подготавливая материал к контактной сварке, необходимо запомнить следующие требования:

- контакт электрода и детали должен подвергаться минимальному электрическому сопротивлению (чем меньше – тем лучше);

- контакт между двумя деталями должен подвергаться одинаковому сопротивлению, которое будет распределяться по всему контакту равномерно.

Кроме того, к сопрягаемым поверхностям деталей также выдвигаются минимальные требования. В частности, они должны быть ровными и во время контактной сварки их стыковые плоскости должны совпадать. Стоит отметить, что методы подготовки металла к процессу зависят от материала, исходного состояния и характера производства.

Например: в случае мелкосерийного производства необходимо осуществить рихтовку, зачистку, обезжиривание, правку и механическую обработку.

В целом, определившись с исходными показателями металла и осуществив соответствующий подготовительный этап перед контактной сваркой, можно переходить к параметрам режима. Параметры также зависят от материала и проведенной подготовки. К этому нужно подойти ответственно, ведь в случае неправильных параметров конечный металл будет со значительными дефектами: непровар, трещины, выплеск и т.д.

Процесс контактной сварки можно контролировать внешним осмотром, также используются любые другие способы контроля, которые не оказывают разрушающего влияния на металл. В основном все дефекты можно заметить, но непровар придется устранять путем удаления места сварки с последующей переваркой. Собственно, для осуществления контактной сварки понадобится больше теоретической подготовки и немного оборудования.

Контактная сварка наряду с газовой, дуговой и прочими разновидностями сварочного процесса широко используется при выполнении множества строительных и других работ. Основной особенностью схемы контактной сварки является то, что сначала осуществляется подача тока определенной величины между свариваемыми изделиями, а затем нагнетается высокое давление, под воздействием которого детали сжимаются и соединяются.

Контактная сварка происходит путем нагрева металла при помощи электрического тока и деформации участка соединения.

При желании практически любой человек может освоить схемы выполнения такой работы и осуществить сварку своими руками, сэкономив на услугах сторонних специалистов и сделав все не хуже настоящего мастера.

Основные сведения о контактной сварке

Под контактной сваркой следует понимать процесс создания неразрывного соединения металлических изделий с применением электрического тока и методов пластической деформации места соединения. Как правило, такая схема сварки применяется при необходимости соединения однотипных изделий.

Таблица параметров для контактной сварки.

При использовании контактной сварки для соединения листовых металлических изделий силу тока подбирают с учетом толщины обрабатываемых листов. В случае если толщина равна 1 мм, используют ток с силой порядка 6000 А. Для такой работы лучше всего подходят медные электроды. Обычно рекомендации по выбору тока для конкретной толщины металла приводятся в инструкции к сварочному аппарату, обязательно ознакомьтесь с ней, а также подробно разберите существующие схемы сварки.

Главным условием качественного сварного соединения листовых изделий является их максимальное сжатие между собой. Для выполнения этой задачи обычно используются сварочные клещи. При отсутствии этого инструмента можно использовать другое подходящее сжимающее оборудование.

В основе схемы соединения металлических изделий лежит взаимодействие молекул материала друг с другом. Технология контактной сварки такова, что при подаче тока и сильном сжатии отмечается практически моментальное нагревание металлических листов до довольно высокой температуры. Используемые схемы сварки очень напоминают кузнечное ремесло, только с электрическим током вместо горна.

Для выполнения работ с применением методов контактной сварки используется специально разработанное для таких задач оборудование. Это контактные машины. В зависимости от условий работы и личных предпочтений сварщик может использовать неподвижную, передвижную, подвесную или универсальную машину. Устройства поддерживают работу на постоянных и переменных значениях тока.

Преимущества метода и сферы его применения

Среди многочисленных преимуществ контактной сварки можно выделить:

Контактная сварка проста для освоения и обеспечивает высокую прочность готовых соединений.

- Минимальный риск возгорания.

- Сравнительную простоту выполнения работы. Для освоения контактной сварки не требуется много времени и большого опыта.

- Отсутствие необходимости использования сварочной проволоки и защитных газов.

- Сохранение целостности изначального защитного покрытия.

- Высокую прочность готовых соединений.

- Безопасность процесса для сварщика.

- Низкий износ и большой срок службы электродов.

Впервые контактную сварку начали использовать еще в 19 столетии для ремонта телеграфных проводов. Немного позднее она стала широко применяться в самолетостроении. В настоящее время область использования технологии существенно увеличилась. В промышленности существующие схемы успешно используются при производстве разного рода арматурных изделий, применяющихся для обустройства разнообразных железобетонных конструкций.

Контактную сварку применяют при необходимости соединения листовых металлических изделий со стеновыми каркасами. Она активно используется для создания открытых профильных конструкций со стенками до 5-6 мм. Также сфера использования контактной сварки распространяется на авиастроительство, машиностроение, изготовление мебели, различной техники и т.д. Такая популярность технологии обусловлена большей экономичностью и производительностью по сравнению с альтернативными вариантами.

Какой бывает контактная сварка

Классификация контактной сварки.

Существует несколько разновидностей контактной сварки. Первым и одним из наиболее часто использующихся процессов является стыковая сварка. Соединение изделий при использовании данной схемы происходит по всей длине участка контакта, а не по отдельным точкам. Сварочные работы такого плана могут выполняться с использованием методов сопротивления и оплавления. При выборе конкретного варианта должны учитываться размеры свариваемых деталей. В случае если площадь сечения будет составлять не больше 200 мм², лучшим вариантом является метод сопротивления. Он отлично подходит для соединения металлических стержней.

При необходимости сварки более толстых изделий рекомендуется применять оплавление. Данная схема прекрасно проявляет себя при соединении арматуры для железобетонных конструкций, при сваривании трубопроводов и выполнении ряда других мероприятий, к примеру, соединении железнодорожных рельсов. Активно используется при изготовлении разнообразных инструментов и в судостроении.

Схемы точечной контактной сварки: а — двухсторонняя одноточечная;

б — односторонняя двухточечная; в — двухсторонняя двухточечная.

Технология выполнения точечной сварки предполагает выполнение соединения в одной либо нескольких отдельных точках. Среди основных особенностей этой разновидности сварочных работ нужно выделить тот факт, что она позволяет за 1 минуту выполнить более сотни соединений. Точечная сварка лучше всего подходит для соединения деталей с очень малой толщиной.

Рельефная сварка — это разновидность точечной методики. При выполнении рельефной сварки большое внимание уделяется форме поверхностей соединяемых деталей. Если в рассмотренных выше ситуациях работа во многом зависела от площади сечения изделий и формы используемых электродов, то в данном случае именно рельеф определяет основной порядок выполнения работы. Соединение изделий может выполняться только при наличии выступов-рельефов.

Для шовной разновидности контактной сварки характерно соединение при помощи шва, по своей сути являющегося комплексом точек.

Технология выполнения контактной сварки

Обязательным этапом перед сваркой является очистка металла от ржавчины и загрязнений.

Существующие схемы рассматриваемой сварки предельно просты и легки в освоении. Работа начинается с подготовки, которая плавно переходит непосредственно к процессу соединения деталей. Прежде чем начинать варить, поверхности заготовок необходимо очистить от коррозии, грязи и разного рода горюче-смазочных материалов.

В случае необходимости изделия подгоняются, обрезаются либо правятся. Если будет делаться стыковое соединение, торцы изделий нужно подогнать и обработать, все выполняется без зазоров. В случае соединения труб торцы предварительно подготавливаются при помощи фрезы. После этого поверхности зачищаются напильником или обычной металлической щеткой.

Стыковые соединения такой тщательной подготовки не требуют. Нужно лишь нарезать элементы, если это требуется, избавиться от загрязняющих веществ, и можно приступать к работе. Для нарезки подойдут пилы и прессовальные ножницы.

В случае использования шовных и точечных технологий сначала выравниваются кромки, после чего поверхности правятся и очищаются. При недостаточно хорошей предварительной очистке поверхностей будет отмечаться повышенный расход электродов и в целом ухудшение качества сварки.

Для работы понадобится следующее:

Для очистки свариваемых изделий понадобится металлическая щетка.

- Сварочный аппарат.

- Напильник или металлическая щетка.

- Аппарат для кислородной резки. При его отсутствии можно использовать пилу.

- Источник тока.

- Маска сварщика, защитные перчатки, одежда и сапоги.

Сварочный аппарат требует обязательного заземления. При покупке конкретного агрегата обратите внимание на компанию-производителя. Лучше приобретать изделия от известного и проверенного бренда. Наиболее удобными в работе являются переносные агрегаты, стационарные сварочные аппараты будут удобны, только если варка осуществляется в одном месте и на регулярных условиях.

Самым распространенным вариантом контактной сварки является ее точечная разновидность. Для правильной организации работы нужно в первую очередь подготовить все оборудование. Главные элементы сварочных аппаратов представлены сварочным пистолетом и блоком питания. Установлено 2 вывода. На один подключается электрод, второй будет соединяться с изделием.

Перед началом работы изделия обязательно нагреваются путем подачи электрического тока. Под воздействием электрического импульса произойдет расплавление металла и сформируется расплавленное ядро.

После подачи электрического тока изделия прижимаются и некоторое время удерживаются под сильным давлением. Прижимать нужно при подаче сварочного импульса.

Процесс контактной сварки.

После того как давление будет снято, деталям дают время, чтобы остыть и кристаллизоваться.

Довольно часто тонкие изделия из листового металла соединяются с использованием конденсаторов. Они делают режим сварки оптимальным. Их преимуществом является отсутствие необходимости использования мощных источников электрического тока.

При выполнении работы с использованием метода сопротивления сначала нужно плотно прижать соединяемые изделия, после чего подать электроток. Нужно подождать, пока детали нагреются. Ток выключается после достаточного нагрева изделий. Такой способ лучше всего подходит для соединения изделий из цветных металлов.

Технология сварки по методу непрерывного оплавления предполагает несколько иную последовательность действий. Сначала изделия необходимо закрепить в зажиме, после этого подать ток и, регулируя зажим, осуществить их соприкосновение друг с другом. Торцы оплавятся и произойдет соединение деталей. В завершение рекомендуется сделать осадку на требуемую величину.

Таким образом, в освоении и самостоятельном выполнении контактной сварки нет ничего сложного. Все можно сделать без посторонней помощи. Такая сварка гораздо более безопасна для работника по сравнению с той же газовой или дуговой сваркой. Следуйте инструкции, и все получится. Удачной работы!

Содержание

- Назначение

- Общие положения

- Подготовка поверхности деталей к сварке

- Сварка

- Контроль качества сварных соединений

- Материалы

- Оборудование, приспособления, инструмент

Назначение

Настоящая инструкция распространяется на контактную точечную сварку тонколистовых деталей из никеля и стали.

Инструкцией надлежит руководствоваться при проектировании, разработке технологических процессов, изготовлении, контроле и приемке сварных узлов.

Вспомогательные материалы, оборудование, приспособления, инструмент даны в Приложении.

Требования безопасности инструкции по ТБ.

Общие положения

Оформление чертежей сварных конструкций должно соответствовать требованиям государственных стандартов ГОСТ 2.312-72 и ГОСТ 15878-79.

Отступления от технических требований данной инструкции вносятся в конструкторскую документацию на сборочную единицу или изделие по согласованию с главным технологом.

Нанесение защитных или декоративных химических, гальванических, лакокрасочных и других покрытий должно производиться после сварки узла. При невозможности нанесения покрытий после сварки на чертежах деталей должно быть указано отсутствие покрытия на свариваемых кромках и прилегающих к ним поверхностях. Размер участка без покрытия согласоваться с технологом сварщиком и указывается в чертежах.

Соединение деталей следует выполнять не менее чем двумя точками.

Подготовка поверхности деталей к сварке

Все детали и узлы, поступающие на сварку, должны быть очищены от краски, жира, масел, окислов и других загрязнений. Удаление жира, масел, краски производить промывкой в баке с нефрасом или протиркой х/б тампоном, смоченным в нефрасе.

Для подготовки поверхности деталей к сварке применять механическую зачистку или химическое травление.

Механическую зачистку поверхности деталей под сварку производить войлочными кругами, шкуркой шлифовальной. Зачистку производить на ширину, соответствующую размеру нахлестки. После зачистки деталей остатки окислов, пыли должны быть удалены с поверхности протиркой тампоном, смоченным в нефрасе.

Следы щелочи с поверхности деталей удалить протиркой х/б тампоном, смоченном спирте.

Срок хранения протравленных и зачищенных деталей до сварки не более 24 часов.

Подготовленные под сварку узлы и детали должны храниться в специальной таре, исключающей попадание на них пыли, жира, масел, воды и других загрязнений.

Сварка

При сборке деталей перед сваркой необходимо обеспечить тщательную подгонку и плотное прилегание деталей по всему контуру свариваемого участка.

Проверить перед началом сварки готовность сварочной машины к работе. Машина считается подготовленной к работе, если:

- Электроды установлены без перекосов и смещений и имеют чистую поверхность.

- Электроды опускаются плавно, без ударов о свариваемые детали

- Вода проходит через всю охлаждающую систему машины

- Сварочный ток включается только после того, как к свариваемым деталям приложено заданное усилие сжатия электродов.

- Сжатие свариваемых электродов прекращается после выключения сварочного тока

- Рабочий ход машины не меньше величины, необходимой для беспрепятственного перемещения свариваемого изделия в процессе сварки.

- Обеспечивается нормальный цикл сварки, машина работает устойчиво, т.е. сварные точки имеют стабильные размеры.

Подобрать необходимые параметры режим сварки на технических образцах.

Использовать в качестве технологических образцов детали того же сечения и из того же материала, что и чертежные детали. Образцы должны пройти подготовку поверхности, аналогичную свариваемым деталям.

Установить ориентировочную величину давления и импульса сварочного тока для монтажно-сварочных столов типа ССП-2 или ориентировочные режимы сварки согласно приведенной таблицы 1 для машин переменного тока типа «МТ», «МТПУ» и произвести сварку технологических образцов.

Проверить сварочные образцы внешним осмотром согласно разделу «Контроль качества сварных соединений» настоящей инструкции.

Испытать сваренные образцы на отрыв вручную или в тисках.

Замерить диаметр вырыва (ядра) и по полученным результатам корректировать режим сварки до получения сварного соединения с размерами ядра, заданными в чертеже.

Принять режим по положениям ручек настройки машины, занести его в технологический журнал. Сварить в присутствии представителя ОТК и испытать на отрыв два технологических образца с представителем ОТК.

При положительных результатах испытаний представитель ОТК записывает результаты испытаний в технологический журнал и дает письменное разрешение на сварку партии.

В процессе работы сварщик обязан наблюдать:

- за правильностью расположения и внешним видом сварных точек;

- за состоянием и чистотой рабочей поверхности электродов;

- за интенсивностью охлаждения токоведущих элементов вторичного контура;

- за показаниями манометра с воздушной магистрали.

При обнаружении глубоких вмятин, трещин, не проваров, подрезов и других дефектов сварку следует прекратить и выяснить причины их появления. Сварку продолжить только после устранения причин, вызвавших дефект, предварительно предъявив ОТК технологические образцы, сваренные и испытанные на отрыв.

| Толщина тонкой детали, мм | Ток, кА | Длительность импульса, с | Длительность паузы, с | Усилие электродов, кг |

|---|---|---|---|---|

| 0,3 | 5,0-6,0 | 0,06-0,12 | 0,10-0,20 | 70-120 |

| 0,5 | 6,0-6,5 | 0,10-0,15 | 0,20-0,30 | 120-180 |

| 0,8 | 6,5-7,0 | 0,12-0,20 | 0,30-0,36 | 200-250 |

| 1,0 | 7,0-8,0 | 0,12-0,20 | 0,36-0,44 | 250-300 |

Контроль качества сварных соединений

Допускается смещение отдельных точек от линии шва на величину половину диаметра точки.

Допускается отклонение размеров по шагу ±20 %.

Глубину вмятины от электродов не должна превышать 30 % от толщины свариваемых деталей.

По внешнему виду сварные точки должны быть без прожогов, пор, свищей, трещин, наружных выплесков, видимых невооруженным глазом следов меди (для узлов и деталей, входящих внутрь аккумуляторов).

При испытании технологических образцов на срыв сварные точки должны вырываться с материалом, образуя отверстия или углубления на другом листе размером не менее 20 % толщины этого листа.

Контроль технологических образцов производить перед началом сварки партии изделий.

После окончания сварки партии деталей сварщик должен сварить на установленном режиме два образца для технологической пробы и предъявить контролеру испытанные на отрыв образцы.

Примечания:

- Испытания технологических образцов на отрыв производить:

- через каждые два часа работы на установленном режиме или в любой момент по требованию работников ОТК, но не менее одной проверки на партию деталей;

- после длительного перерыва в работе;

- после смены электродов.

- Дефекты в сварных точках исправлять следующим способом:

- непровар исправлять повторной сваркой по дефектной точке или постановкой дополнительных точек на расстоянии не менее 1,5 диаметров от центров дефектных точек;

- прожиги, наружные раковины, разрывы, наружные трещины исправлять аргонодуговой сваркой после механической разделки дефектных мест, если нет особых указаний в маршрутных картах на изделие;

- все выплески удалять механическим способом без повреждения детали;

- следы меди удалить механической зачисткой;

- подгар никелевого покрытия в местах постановки сварных точек браковочным признаком не является, если об этом нет специальных указаний в чертеже и в маршрутной карте на узле;

- конкретный метод удаления следов меди указывается в маршрутной карте на изделие.

Узлы с неустраненными после исправления дефектами браковать.

Материалы

- Электроды для сварки:

- Заготовка из профиля МФ85 ГОСТ 2584-75.

- Пруток бронзовый БРНБТ 1,7 ГОСТ 1628-78.

- Пруток никелевый ГОСТ 13083-77.

- Шкурка шлифовальная водостойкая на тканевой основе ГОСТ 13344-79.

- Отходы хлопчатобумажные ГОСТ 4644-75.

- Спирт этиловый ректификованный технический ГОСТ 18300-87.

- Нефрас С-50/170, или С2-80/120, или С3-80/120 ГОСТ 8505-80.

Оборудование, приспособления, инструмент

- Монтажно-сварочные столы типа УСКТМ-6001, ССП-2, или конденсаторные машины типа МТК, ТКМ, или машины переменного тока типа МТ, МТПУ.

- Приспособления для сварки.

- Надфиль ГОСТ 1513-77.

- Лупа 7-х ГОСТ 25706-86.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

Скачать документ

Скачать документ