Содержание

- Нефть, Газ и Энергетика

- Монтаж и эксплуатация противовыбросового оборудования

- Инструкция по монтажу и эксплуатации противовыбросового оборудования при освоении и ремонте скважин

- Подготовительные работы к монтажу ПВО.

- Схемы обвязки устья скважины

- Монтаж ПВО.

- Эксплуатация

- Запрещается:

- Нефть, Газ и Энергетика

- Проведение опрессовки противовыбросового оборудования

- П. НЕОБХОДИМОЕ ОБОРУДОВАНИЕ

- Опрессовка превентора

- Назначение и конструктивные особенности

- Технология гидравлических испытаний

- Давление опрессовки

Нефть, Газ и Энергетика

Блог о добычи нефти и газа, разработка и переработка и подготовка нефти и газа, тексты, статьи и литература, все посвящено углеводородам

Монтаж и эксплуатация противовыбросового оборудования

Инструкция по монтажу и эксплуатации противовыбросового оборудования при освоении и ремонте скважин

1.1. Монтаж противовыбросового оборудования должен производится в соответствии со схемой обвязки устья скважины, которая определяется из геолого-технических условий; технической документацией (технический паспорт, технические условия или инструкция по эксплуатации); соответствующих правил; схем и ГОСТов при освоении, текущем и капитальном ремонте и в соответствии с положениями настоящей инструкции. Выбранная схема должна быть указана в плане работ на ремонт (освоение) скважины.

1.2. В процессе работ допускается переход от одной схемы обвязки устья скважины противовыбросовым оборудованием к другой. Все изменения должны указываться в плане работ.

1.3. К работе по монтажу и эксплуатации допускаются работники, прошедшие подготовку по курсу “Контроль скважины. Управление скважиной при ГНВП”.

1.4. Устьевое оборудование и превентора должны собираться из узлов и деталей заводского изготовления, должны иметь паспорта и быть опрессованы на пробное давление.

1.5. Периодичность проверки ПВО в условиях базы— гидравлическая опрессовка на рабочее давление-через 6 месяцев. Дефектоскопия –один раз в год. После проведения проверки составляется акт.

1.6. Устье скважины с установленным ПВО, должно быть обвязано с доливной емкостью.

1.7. При температуре воздуха ниже –10 о С превентора должны быть обеспечены обогревом.

1.8. Для подъема превенторов на высоту должны использоваться стропы соответсвующей грузоподъемности (вес ПВО указывается в техническом паспорте), прошедшие испытание и имеющие соответсвующую маркировку.

Подготовительные работы к монтажу ПВО.

2.1. Произвести планировку территории вокруг скважины для предотвращения возможных разливов технологических жидкостей.

2.2. Провести инструктаж с членами бригадами по безопасному ведению работ с записью в журнале.

2.3. Смонтировать подъемник и рабочую площадку согласно технических условий и требований ОТ и ТБ.

2.4. Собрать и подготовить к работе линии обвязки (выкидные и глушения) для закачки технологических жидкостей в скважину и сброса флюида коллектор.

2.5. Проверить центровку мачты относительно устья скважины.

2.6. Перед демонтажем фонтанной арматуры необходимо убедиться в отсутствии избыточного давления в трубном и межтрубном пространствах скважины.

2.7. Подготовить запорную компоновку (или аварийную трубу с шаровым краном), опрессованную на рабочее давление ПВО. Наружный диаметр дистанционного патрубка запорной компоновки или аварийной трубы должен соответствовать типоразмеру трубных плашек превентора. При использовании разно размерных труб обязательно наличие переходного переводника. Произвести визуальный осмотр. Запорная компоновка должна быть чистой, без снега и льда, не иметь вмятин, трещин и т.п.. Полировка уплотнительной головки УГУ-2, входящей в состав запорной компоновки, не должна иметь вмятин, задиров, трещин.

Запорная компоновка должна находится на рабочей площадке, иметь свободный доступ к ней и защищена от попадания грязи и брызгов.

Подготовить противыбросовое оборудование, очистить фланцы и канавки фланцевых соединений, произвести визуальный осмотр. Корпус превентора не должен иметь вмятин, задиров, трещин. Штоки штурвалов не должны быть погнуты и свободно вращаться.

Схемы обвязки устья скважины

3.1.Схема обвязки устья скважин №1

Схема применяется при работах на скважинах с пластовым давлением, не превышающем гидростатическое, когда сохраняется возможность нефтегазопроявления.

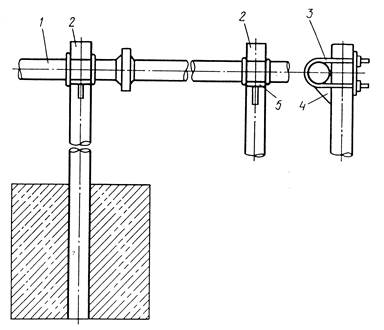

3.1.1 При работе с универсальным герметизатором устья (УГУ-2) для предотвращения нефтегазопроявления через трубы должна применяться запорная компоновка, представленная на схеме (поз.8), к которой предъявляются следующие

— шаровой кран запорной компоновки должен находиться в открытом положении.

— закрытие шарового крана производится после закрытия плашечных затворов.

— длина дистанционного патрубка должна быть определена с расчетом , чтобы круговой паз герметизирующей муфты был на уровне затвора (в случае отсутствия центратора).

3.1.2. При работах, связанных со сменой электроцентробежных насосов, на площадке должно находиться устройство для рубки кабеля. Рубка кабеля в случае нефтегазопроявления должна быть произведена в непосредственной близости от клямсы.

3.1.3. При монтаже по схеме №1 для того, чтобы предотвратить работы по демонтажу АПР при возникновении ГНВП рекомендуется применять УГУ-2-140.

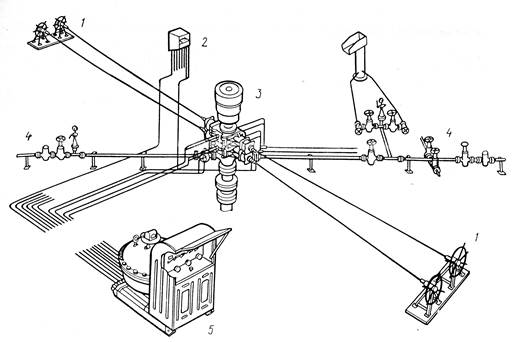

3.2. Схема обвязки устья скважины №2

Схема применяется при работах, связанных с освоением, капитальным и текущим ремонтом скважин с пластовым давлением, равным и превышающим гидростатическое.

3.2.1. Компоновка противовыбросового оборудования содержит один превентор, оборудованный плашками под диаметр применяемых бурильных или насосно-компрессорных труб.

3.2.2. При работах, связанных со сменой электроцентробежных насосов, на площадке должно находиться устройство для рубки кабеля. Рубка кабеля в случае нефтегазопроявления должна быть произведена в непосредственной близости от клямсы.

3.2.3. Специально для скважин с ЭЦН возможно применение трубно-кабельного превентора заводского изготовления, исключающего рубку кабеля при нефтегазопроявлении (только при использовании кабеля плоского сечения типа КППБПС).

3.2.4. Управление превентором производится непосредственно на устье скважины. Рабочая площадка должна обеспечивать удобный и беспрепятственный доступ к штурвалам превентора.

3.3. Схема обвязки устья скважины №3

Схема применяется при перфорации, воздействии на пласт ПГД и других работах, связанных со спуском геофизического кабеля, при работе на газовых скважинах, скважинах с газовым фактором более 200м 3 / м 3

3.3.1. Данная схема является комбинированной, предусматривающей работу по подъему и спуску НКТ и бурильных труб по схеме №2.

Перед началом геофизических работ скважина должна быть оборудована по схеме №3, после чего производится проверка на герметичность монтажа с составлением акта. После окончания геофизических работ оборудование устья скважины противовыбросовым оборудованием должно быть приведено в соответствие со схемой №2.

3.3.2. Компоновка противовыбросового оборудования должна содержать два

превентора. Нижний превентор оборудуется глухими плашками, верхний превентор — плашками под диаметр применяемых бурильных или насосно-компрессорных труб. Превентор с трубными плашками оборудуется дистанционным управлением.

Монтаж ПВО.

4.1 Демонтировать фонтанную арматуру, проверить состояние уплотнительных колец и канавок фланцевых соединений.

4.2 При работе по схеме 1 на крестовину (или через переходную катушку) монтируется уплотнительная головка. Герметизирующая муфта входит в состав запорной компоновки и должна находится на рабочей площадке.

4.3. При выборе схемы №2 превентор с трубными плашками монтируется на крестовину (или через переходную катушку). Плашки должны соответствовать диаметру дистанционного патрубка запорной компоновки.

4.4. При выборе схемы обвязки ПВО с двумя превенторами сначала монтируется превентор с глухими плашками, на него устанавливается превентор с трубными плашками. При этом превентор с трубными плашками оборудуется дистанционным управлением посредством тяг длиной не менее 10м, выполненных из труб диаметром 73мм. Перед штурвалами должна быть информация о направлении вращения и количестве оборотов для закрытия –открытия превентора и метки показывающие полное открытие и закрытие плашек превентора.

4.5. Допускается по согласованию с противофонтанной службой для проведения прострелочно-взрывных работ в колонне с последующим демонтажем установка верхнего превентора с глухими плашками и продолжения работ с одним превентором (кроме скважин 1-ой категории). В этом случае повторная опрессовка оставшегося в обвязке превентора не требуется.

4.6. Профиль уплотнительных колец фланцев должен соответствовать профилю канавок на фланцах фонтанной арматуры и противовыбросового оборудования. Кольца и канавки должны быть очищены быть очищены от льда и грязи и при установке ПВО плотно входить друг в друга.

4.7. Присоединение ПВО к крестовине фонтанной арматуры производится на все шпильки, при этом гайки должны быть навернуты так, чтобы после наворота гайки на шпильке оставалось 2-3 витка резьбы. Затяжка их производится крест-накрест.

4.8. После монтажа противовыбросового оборудования скважина опрессовывается технической водой на максимально ожидаемое давление, но не выше давления опрессовки эксплуатационной колонны.

4.9. После монтажа противовыбросового оборудования на скважине с перфорированной или негерметичной колонной ПВО опрессовывается на давление не менее3,0 МПа. Давление опрессовки определяется, исходя из технического состояния и приемистости скважины и указывается в плане работ.

4.10. Результаты опрессовки оформляются актом.

Эксплуатация

5.1. Должен быть обеспечен свободный доступ к устью скважины для обслуживания ПВО.

5.2. Перед началом смены необходимо проводить проверку затяжки фланцевых соединений и контроль технического состояния подвижных элементов (проверка на легкость открытия-закрытия). Результаты проверки необходимо занести в журнал проверки оборудования. Не реже одного раза в декаду производится контрольная проверка противовыбросового оборудования мастером бригады. Результаты проверки заносятся в журнал проверки оборудования.

5.3. При необходимости замены плашек следует руководствоваться рекомендациями завода – изготовителя, отраженными в паспорте на превентор. Работы производятся под руководством специалиста – механика по противовыбросовому оборудованию.

5.4. После замены плашек или узлов превентора непосредственно на устье скважины необходимо превенторную установку опрессовать на давление опрессовки колонны (п.2.9.16 ПБ НГП) или в соответствии с п. 4.8 настоящей инструкции.

5.5. Периодичность проверки плашечных превенторов :

— гидравлическая опрессовка — через каждые 6 месяцев

— дефектоскопия — один раз в год.

Запрещается:

Ø Производить удары по корпусу ПВО с целью очистки поверхности от грязи и льда.

Ø Проводить сварочно-ремонтные работы соединительных швов на корпусе;

Ø Обогревать элементы превентора открытым огнем.

Ø Расхаживать или вращать колонну насосно-компрессорных труб или бурильных труб, не допускается нагрузка на плашки более 20т.

Источник

Нефть, Газ и Энергетика

Блог о добычи нефти и газа, разработка и переработка и подготовка нефти и газа, тексты, статьи и литература, все посвящено углеводородам

Проведение опрессовки противовыбросового оборудования

на проведение опрессовки противовыбросового

оборудования на скважинах газовых месторождений.

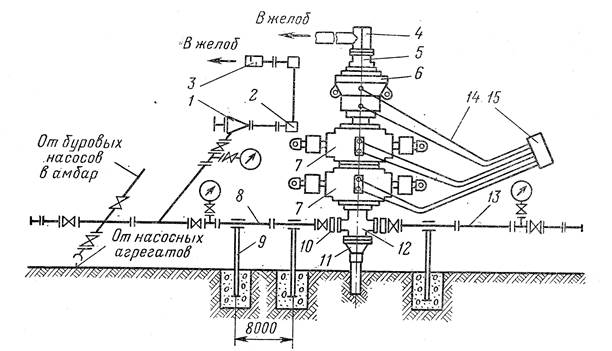

1.1. Данный регламент имеет целью установить порядок ведения работ по опресовке противовыбросового оборудования, установленного на устье скважины со спущенной технической колонной, с использованием инертного газа или сжатого воздуха.

1.2. Является планом работ для бригады капитального ремонта скважин по опрессовке ПВО на скважинах газовых месторождений.

П. НЕОБХОДИМОЕ ОБОРУДОВАНИЕ

2.1. Цементировочный агрегат ЦА-320М — 1ед.

2.2. Компрессор передвижной СД-9 — 1 ед.

Ш. ПОРЯДОК ВЕДЕНИЯ РАБОТ.

3.1. Перед началом работ ознакомить членов бригады капитального ремонта скважин с данным регламентом.

3.2. После монтажа ПВО на устье соединить с колонной НКТ запорную компановку.

3.3. Соединить нагнетательной линией цементировочный агрегат ЦА-320М с запорной компановкой.

3.4. Промыть ствол скважины до чистой воды.

3.5. Закрыть плашечный превентор.

3.6. Произвести опрессовку ПВО при закрытых затрубных задвижках устьевой арматуры.

3.7. Стравить давление в нагнетательной линии ЦА-320М.

3.8. Произвести снижение уровня компрессором через затрубное пространство при закрытых трубных плашках и открытой задвижке запорной компановки с отбором жидкости в емкость долива.

Необходимо объем жидксоти при отборе в емкость:

— для э/колонны 5” — 1,25м3

— для э/колонны 6” — 1,80м3

3.9. Закрыть задвижку запорной компановки.

3.10. Произвести опрессовку ПВО сжатым воздухом.

3.11. Стравить давление воздуха.

3.12. Промыть скважину до чистой воды.

3.13. Данные опрессовки оформить актом.

3.14. Превентор с глухими плашками опрессовывается в следующей последовательности:

а) перед подъемом последних 100м НКТ произвести снижение уровня компрессором через затрубное пространство при закрытых трубных плашках и открытой задвижке запорной компановки с отбором жидкости в емкость долива.

Необходимый объем жидкости при отборе в емкость:

— для э/колонны 5” — 1,25м3

— для э/колонны 6” — 1.80м3

б) поднимают оставшиеся 100м НКТ;

в) закрывают превентор с глухими плашками;

г) цементировочный агрегат соединяют через нагнетательную линию с затрубной задвижкой устьевой арматуры;

д) производится опрессовка на заднное давление;

е) стравливается давление в нагнетательной линии через ЦА-320М;

ж) данные опрессовки оформит ь актом.

15. Ответственный за выполнение данного регламента — мастер бригады капитального ремонта скважин или освоения.

Источник

Опрессовка превентора

Выполняется опрессовка превентора в заводских и полевых условиях на специальных стендах и при помощи пакеров, соответственно. Без специального акта о проведенных гидравлических испытаниях этого узла противовыбросового оборудования превентор не допускается к эксплуатации.

Назначение и конструктивные особенности

Превенторный блок является главным элементом комплекта противовыбросового оборудования (ПВО или ОП в различной технической документации). В него входит один или несколько превенторов плашечного, универсального или вращающегося типа. Превентор обеспечивает герметичность устья, предотвращая открытое фонтанирование, не контролируемый выброс воды, газа, нефти из пласта.

Поскольку в процессе бурения в стволе скважины могут находиться бурильные трубы, различный инструмент, производиться технологические операции спуска/подъема, вращения, расхаживания, используются различные плашки или превенторы не одинаковой конструкции:

- трубные плашки – используются при наличии неподвижной колонны бурильных труб в стволе;

- глухие плашки – герметизируют устье в отсутствие труб;

- срезающие плашки – обрезают колонну труб, герметизируют устье над ней;

- гидравлические плашки – более мощный аналог срезающей оснастки, перекусывающий трубы, и удерживающий их на весу;

- плашечный превентор – используется в комплекте с указанной сменной оснасткой;

- кольцевой превентор – универсальная конструкция уплотнительного узла позволяет герметизировать любые части бурильной колонны;

- роторный герметизатор – вращающийся превентор разработан для герметизации вращающейся колонны бурильных труб.

В первый раз опрессовка превентора осуществляется производителем на заводе. Поскольку акт гидравлических испытаний входит в комплект документации ОП. Далее возможны варианты:

- после установки превентора на устье и каждые 6 месяцев его эксплуатации гидроиспытания выполняются непосредственно на устье скважины;

- во время ремонта превентор отправляют на базу производственного обслуживания БПО, опрессовка производится на стенде внутри ее цехов.

Дополнительно гидроиспытания осуществляются перед особо ответственными технологическими операциями бурения, освоения скважины, например, разбуриванием цементного стакана, вскрытием пласта.

Технология гидравлических испытаний

В условиях завода или на стенде базы БПО опрессовка превентора выполняется по следующей схеме:

- оборудование устанавливается на ответный фланец крестовины трубной головки;

- внутреннее пространство заполняется рабочей жидкостью;

- срезающие, глухие или трубные плашки закрываются в ручном или гидравлическом режиме;

- внутри превентора нагнетается пробное давление по нормативам ГОСТ.

На устье скважины гидравлические испытания превентора выполняются комплексно:

- в ствол опускается один или несколько пакеров в зависимости от назначения скважины (буровая, нагнетательная, эксплуатационная) для отсечки ее верхней части от нефтеносного горизонта;

- наружные поверхности превентора очищаются от нефтепродуктов, льда, грязи;

- визуальным осмотром выявляется отсутствие механических повреждений и дефектов корпуса;

- качество перемещения плашек проверяется вращением штурвалов ручного привода с пульта;

- внешним осмотром выявляется соответствие диаметра превенторных плашек и их уплотнительных элементов аналогичному размеру штанг ПМШ или рабочей трубы;

- плашки превентора закрываются вращением штурвала по часовой стрелке;

- шаровой кран запорной компоновки закрывается вращением по часовой стрелке;

- на устьевой арматуре закрывается одна задвижка;

- к оставшейся второй открытой задвижке подключается линия цементировочного агрегата;

- внутри системы давление поднимается до проектного значения, выдерживается в течение 10 минут.

Удовлетворительным результатом гидравлического испытания считается потеря давления в течение расчетного времени, не более, чем на 0,5 МПа.

Давление опрессовки

Согласно требованиям ГОСТ 13862 на противовыбросовое оборудование опрессовка превентора при его изготовлении выполняется на пробное давление в зависимости от номинального диаметра ствола ОП и его рабочего давления:

Источник

ООО СПЕЦИАЛЬНОЕ ПРОЕКТНОЕ КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКОЕ БЮРО НЕФТЯНОГО И ГАЗОВОГО МАШИНОСТРОЕНИЯ СПКТБ «НЕФТЕГАЗМАШ»

|

УТВЕРЖДАЮ |

|

Директор ООО «СПКТБ Нефтегазмаш» |

|

______________ М.П.Семашко |

ПРЕВЕНТОР ПЛАШЕЧНО-ШИБЕРНЫЙ ППШР-2ФТ-152х21

Технические условия на капитальный ремонт

УК 39-459-2009

|

Технический директор |

|

_____________ С.А.Юнусов |

ВВЕДЕНИЕ

Настоящие технические условия (далее — УК) распространяются на капитальный ремонт (далее — ремонт) превентора плашечно-шиберного ППШР-2ФТ-152х21 (далее — превентора).

Превентор предназначен для герметизации устья нефтяных и газовых скважин в процессе их строительства и ремонта с целью обеспечения безопасного ведения работ, предупреждения выбросов и открытых фонтанов, охраны недр и окружающей среды.

Превентор герметизирует:

— устье скважины с колонной НКТ трубными плашками;

— устье скважины без колонны НКТ шиберной пластиной.

УК являются основным техническим документом для производства капитального ремонта превенторов на предприятиях нефтегазодобывающей отрасли, производящих ремонт и эксплуатирующих отремонтированное оборудование.

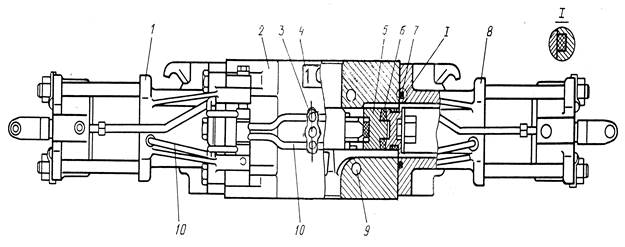

Общий вид превентора приведен на рисунке 1.

1 — Корпус;

2 — крышка;

3 — винт; 4 — шибер; 5 — уплотнение шибера; 6 — уплотнение верхнее и нижнее плашки; 7 — корпус плашки; 8 — болт с гайкой крышек; 9 — Уплотнение крышки; 10 — крышка; 11 — винт; 12 — стакан; 13 — рукоятка; 14 — толкатель; 15 — кольцо, защитное кольцо; 16 — болт; 17 — ступица; 18 — винт; 19 — ползун; 20 — гайка; 21 — шпонка; 22 — защитное кольцо; 23 — положение фиксации ползуном вставки (2…6); 24 — выход колонны труб НКТ; 25 — штифт; 26 — крышка

Рисунок 1 — Превентор плашечно-шиберный ППШР-2ФТ-152×21

УК разработаны на основе:

— конструкторской документации;

— «Методики расчета исполнительных размеров сопряжения деталей при капитальном ремонте бурового и нефтепромыслового оборудования»;

— опыта ремонта аналогичных изделий на ремонтных предприятиях;

— изучения материалов исследования неисправностей оборудования, поступившего на капитальный ремонт.

УК состоят из двух частей:

— часть I «Общие технические требования»;

— часть II «Специальные требования к составным частям».

ЧАСТЬ I

ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1 Сдача превентора в ремонт, производство ремонта, выдача из ремонта должны производиться в соответствии с требованиями настоящих УК и условий договора на ремонт.

1.2 Правила приемки в ремонт

1.2.1 Превентор принимается в ремонт представителем отдела технического контроля ремонтного предприятия путем наружного осмотра, проверкой поступивших с превентором документов (приложение А) и составлением акта на сдачу в капитальный ремонт (приложение Б), в котором должны указываться техническое состояние превентора, обнаруженные дефекты и соответствие его комплектности ведомости комплектации (приложение В) или согласно спецификации конструкторской документации.

В случае обнаружения некомплектности исполнитель обязан в пятидневный срок известить заказчика, а заказчик в месячный срок со дня получения извещения доукомплектовать превентор.

1.2.2 На сдаваемом в ремонт превенторе не должно быть деталей, отремонтированных способом, исключающим возможность их последующего использования или ремонта.

1.2.3 Допускается:

— сдавать превентор с составными частями различной конструкции в пределах конструктивных изменений, принятых предприятием-изготовителем за период выпуска;

— отсутствие отдельных крепежных деталей в количестве не более 10% от количества, предусмотренного конструкцией.

1.2.4 Превентор, сдаваемый в ремонт, должен быть:

— очищен от загрязнений;

— предохранен от механических и других повреждений при транспортировании на ремонтное предприятие.

1.2.5 В случае установления исполнителем технической невозможности производства ремонта превентора, исполнитель обязан уведомить об этом заказчика, а заказчик обязан в месячный срок после получения известия распорядиться изделием. При непоступлении от заказчика указаний, исполнитель (ремонтное предприятие) составляет акт о списании превентора и направляет заказчику.

1.2.6 Указания о порядке, способах и сроках хранения принятого в ремонт превентора устанавливаются договорными обязательствами.

1.3 Подготовка к дефектации и ремонту

1.3.1 Разборка, мойка и подготовка превентора к дефектации и ремонту должны производиться на специализированных рабочих местах и производственных участках ремонтного предприятия в соответствии с технологическими процессами, утвержденными в установленном порядке.

1.3.2 Детали и сборочные единицы, поступившие на дефектацию и ремонт, должны быть тщательно вымыты и очищены от коррозии.

1.3.3 Дефектация деталей и сборочных единиц должна производиться в соответствии с требованиями настоящих УК.

1.3.4 При дефектации превентора ремонтным предприятием должна составляться ведомость отбракованных, годных без ремонта и требующих ремонта деталей и сборочных единиц (приложение Г).

1.4 Требования к ремонту деталей и неразъемных соединений

1.4.1 Ремонт превентора должен производиться на специализированных рабочих местах и производственных участках в соответствии с технологическими процессами, утвержденными в установленном порядке.

1.4.2 Материалы, изделия покупные и поставленные в порядке кооперации, должны иметь документацию завода-изготовителя, подтверждающую их соответствие требованиям стандартов, технических условий или конструкторской документации на их изготовление.

1.4.3 Детали, бывшие в эксплуатации и используемые при ремонте повторно без восстановления, а также все новые и восстановленные детали, должны быть приняты отделом технического контроля ремонтного предприятия в соответствии с требованиями чертежей и настоящих УК.

1.4.4 Допускаются временные отклонения от требований чертежей:

— замена марок материалов, указанных в чертежах, марками, не ухудшающими качества изделия;

— замена видов заготовок (поковок, отливки и т.д.) заготовками, не ухудшающими качества изделий.

Решение о замене принимается техническим советом и утверждается главным инженером ремонтного предприятия.

1.4.5 В процессе приемки деталей и сборочных единиц должны проверяться:

— размеры — измерением при помощи универсального и специального измерительного инструмента;

— отсутствие заусенцев, забоин, вмятин, надрывов и других повреждений после механической обработки — внешним осмотром;

— шероховатость обработанных поверхностей по ГОСТ 2789 — профилометром по ГОСТ 19300 или сравнением с образцами шероховатости по ГОСТ 9378;

— твердость поверхностей вновь изготовленных и восстановленных деталей после термической обработки по методу Роквелла ГОСТ 9013, по методу Супер-Роквелла ГОСТ 22975 и по методу Бринелля по ГОСТ 9012 — прибором по ГОСТ 23677;

— качество сварных соединений — внешним осмотром, измерением и неразрушающими методами контроля (НК) по ГОСТ 3242.

1.4.6 Неуказанные предельные отклонения линейных размеров обработанных поверхностей должны соответствовать 14 квалитету и классу точности «средний» по ГОСТ 25670*.

1.4.7 Допуски расположения осей отверстий для крепежных деталей должны соответствовать ГОСТ 14140.

1.4.8 Все метрические резьбы, поля допусков которых не указаны в чертежах, должны выполняться с полями допусков по ГОСТ 16093* 7Н — для гаек, 8 g — для болтов. Сбег резьб — по ГОСТ 10549.

Резьба на деталях должна быть чистой и не иметь заусенцев, сорванных ниток, вмятин и других дефектов.

1.4.9 Основные типы и конструктивные элементы швов сварных соединений деталей, отремонтированных сваркой, должны соответствовать ГОСТ 5264, ГОСТ 14771 или ГОСТ 8713.

1.4.10 Сварка и наплавка сборочных единиц и деталей должны производиться электродами Э-60 и Э-70 по ГОСТ 9467, проволокой наплавочной по ГОСТ 10543 или проволокой сварочной по ГОСТ 2246 согласно конструкторской документации и технологическим процессам.

1.4.11 Материалы, обработанные давлением (прокатанные, кованные, выдавленные, волоченные и другие), не должны иметь раковин, рыхлот, расслоений, трещин, неметаллических включений и других дефектов.

1.4.12 Сборочные единицы, имеющие в сопряжении детали с неподвижными посадками, не требующие по УК замены (запрессованные втулки, шпильки и другие детали), разборке не подлежат, за исключением случаев, когда это требуется по условиям ремонта. Если сборочное соединение подлежит разборке, то весь износ (за счет распрессовывания) следует относить к одной детали, так как другая, сопрягаемая с ней деталь, должна быть восстановлена или изготовлена вновь с учетом сохранения характера посадки.

1.4.13 В картах дефектации УК приведены рекомендуемые способы восстановления деталей.

Выбор способа восстановления деталей производится в зависимости от технических возможностей ремонтного предприятия, допускается применение плазменного и газопламенного напыления, лазерного упрочнения и других, не указанных в УК прогрессивных методов восстановления деталей, если они освоены предприятием и гарантируют высокое качество ремонта.

1.4.14 При ремонте превентора разрешается использовать оборотный фонд обезличенных деталей и сборочных единиц, имеющихся на ремонтном предприятии.

2 ТРЕБОВАНИЯ К СОБРАННОМУ ИЗДЕЛИЮ

2.1 Отремонтированный превентор должен соответствовать требованиям конструкторской документации и настоящих УК.

2.2 Техническая характеристика превентора приведена в таблице 1.

Таблица 1

|

Параметры и характеристики |

ППШР-2ФТ-152х21 |

|

Условный проход, мм |

152 |

|

Рабочее давление, МПа (кгс/см ) |

21 (210) |

|

Пробное испытательное давление корпуса, МПа |

42 |

|

Условный диаметр уплотняемых НКТ, мм |

60-114 |

|

Допустимая осевая нагрузка, кН (т) |

|

|

— веса колонны на плашки, |

600 (60) |

|

— от давления скважины |

600 (60) |

|

Привод трубных плашек и шиберной пластины |

ручной, винтовой |

|

Возможность дистанционного управления |

есть |

|

Количество штурвалов |

3 |

|

Рабочий интервал температур |

от — 40 °С до +100 °С |

|

Соответствует требованиям ГОСТ 13862-90 «Оборудование противовыбросовое» тип К |

для рабочей среды с содержанием — 0% и содержанием — 6% |

|

Габаритные размеры, мм: |

|

|

— длина |

810 |

|

— высота |

670 |

|

— ширина |

555 |

|

Комплект технологических инструментов |

п.2.7 |

|

Масса превентора, кг |

600 |

2.3 Все резьбовые соединения превентора должны быть надежно закреплены и равномерно затянуты без перекоса и деформации сопрягаемых деталей.

2.4 Плашки, шибер и ползуны должны перемещаться на всю длину рабочего хода без заеданий.

2.5 У плашек должно быть только два положения «Открыто» и «Закрыто».

2.6 Момент затяжки гаек на крышках приводов шибера и плашек должен быть в диапазоне 80-100 Н·м. Момент затяжки гаек механизма фиксации герметизирующих вставок 500 Н.м, после затяжки гайки ППОМ-156х21.013 прихватить электросваркой по лыскам с корпусом превентора.

2.7 Комплект инструментов для работы с превентором состоит из сменных герметизирующих вставок, крепежных, герметизирующих элементов и вспомогательных приспособлений.

2.7.1 Центратор — служит для предохранения конической поверхности стволовой части превентора от повреждения при проведении спуско-подъемных операций.

2.7.2 Шаровой кран — используется для герметизации устья скважины с трубной подвеской — запорную компоновку с шаровым краном навинчивают на колонну НКТ, сводят трубные плашки превентора на дистанционном патрубке, затем при помощи рукоятки закрывают шаровой затвор.

2.7.3 Вставка N 2 — (рисунок 1 п.23 — контурной линией) — устанавливается после установки шарового затвора в открытом положении, к вставке подсоединяется подъемный патрубок сверху под размер трубного элеватора и резьбовой ниппель снизу под размер поднимаемых НКТ. Штурвалы располагается в зоне действия оператора. Вставка N 2 закрепляется в конусном отверстии превентора синхронным вращением двух рукояток ползунов по часовой стрелке.

2.7.4 Вставка N 3 — используется при монтаже линии нагнетания с запорным органом (например с краном шаровым, выдерживающим давление 21 МПа) от промывочного агрегата к вертлюгу для труб с квадратным сечением. Последовательность работ с вставкой N 3:

а) на крестовину фонтанной арматуры устья скважины устанавливается превентор и монтируют механический ротор типа Р-200, устанавливается вставка N 3 на трубу квадратного сечения, заполняется полость вставки N 3 маслом — 200 см

, закрывается и скрепляется болтами;

б) соединяется нижний переводник с колонной бурильных труб;

в) перемещается вставка N 3 до упора в конусное отверстие превентора, при этом бобышки ориентируются между ползунами основания;

г) синхронным вращением двух рукояток ползунов фиксируется положение вставки N 3;

Вставка N 3 обеспечивает герметизацию устья скважины в статическом состоянии до величины давления 21 МПа.

2.7.5 Вставка N 4 — позволяет проводить промывочные операции с продвижением НКТ:

а) монтируется линия нагнетания от промывочного агрегата к вертлюгу с запорным органом (шаровым краном);

б) устанавливается вставка N 4 на НКТ, подвешенной на элеваторе, соединяется НКТ с трубной подвеской, удаляется спайдер и опускается вставка N 4 в конусное отверстие превентора;

в) синхронно вращаются две противоположные рукоятки и ползунами фиксируется положение вставки N 4;

г) проводятся промывочные операции с продвижением НКТ.

2.7.6 Вставка N 5 (состоит из двух половин) и позволяет проводить подъемные работы:

а) устанавливается манжета без вставки на конец НКТ;

б) две половины вставки разводятся в стороны и сбоку наводятся на манжету;

в) синхронно вращаются две рукоятки ползунов основания превентора и фиксируется положение вставки N 5;

г) производятся подъемные работы при установленной в превенторе вставке N 5.

2.7.7 Вставка N 6 используется при спуске в скважину снаряда (прибора):

а) после спуска прибора в скважину на необходимую глубину, вставка раскрывается на шарнире при помощи рукояток и смыкается вокруг геофизического кабеля;

б) вставка N 6 устанавливается в конусное основание превентора и фиксируется ползунами;

в) вращением регулировочных гаек вставки N 6, путем сжатия уплотнения кабеля, кабель герметизируется;

г) вставкой N 6 можно произвести герметизацию устья скважины при установке имитатора вместо кабеля.

3 КОНТРОЛЬНЫЕ ИСПЫТАНИЯ И ПРИЕМКА ПОСЛЕ РЕМОНТА

3.1 Отремонтированный превентор должен быть принят отделом технического контроля по результатам наружного осмотра, проверки работоспособности и испытаний.

3.2 Стенд для испытаний должен иметь свидетельство об аттестации в соответствии с ГОСТ 24555-81* и признан годным для проведения гидроиспытаний по программе испытаний.

3.3 Гидроиспытания производятся на технической воде или масле типа «индустриальное» И-20 ГОСТ 20799-75*. Температура окружающей среды от +16 °С до +26 °С.

3.4 При наружном осмотре превентора проверяется:

— внешний вид и качество сборки;

— надежность крепления деталей;

— наличие и надежность стопорения соединений.

3.5 Поступающие на сборку корпус превентора и крышки должны быть предварительно испытаны на прочность двойным рабочим давлением в следующем порядке:

— превентор, без корпуса плашек и без шибера, нижним фланцем установить на посадочном фланце стенда со штуцером для подсоединения стенда.

— залить внутреннюю полость корпуса превентора испытательной жидкостью до верха.

— на верхний фланец превентора закрепить глухую вставку стенда ползунами 19 (рисунок 1) механизма фиксации вставок.

— поднять давление в превенторе до

42 МПа (начиная с 21 МПа давление поднимать ступенчато, через 5 МПа). Выдержать 10 минут.

3.5.1 Пропуски по резьбам, потение, потёки не допускаются.

3.5.2 При наличии пропусков через уплотнительные элементы превентора, резьбы давление снять, заменить неисправные элементы, собрать вновь и повторить испытания.

3.5.3 При наличии пропусков через микротрещины давление снять, превентор демонтировать и после осмотра отправить на ремонт.

3.5.4 Корпус и крышки, работающие под давлением, считаются выдержавшими испытание на прочность пробным давлением, если:

а) не обнаружены трещины, сколы, необратимая деформация;

б) не обнаружены пропуски, потёки, потения.

3.6 Проверка работоспособности превентора

Проверке подвергаются все подвижные и сопрягаемые элементы превентора путем опробования их взаимодействия вручную с визуальным контролем взаимодействия.

Все подвижные детали должны вращаться плавно, без рывков и заедания, сопрягаемые детали должны устанавливаться без перекосов и заклинивания.

3.7 Отремонтированный превентор должен быть подвергнут гидроиспытаниям давлением 21 МПа:

— на герметичность шиберной пластины;

— на герметичность трубных плашек;

— на герметичность вставок и шарового крана.

3.7.1 Подготовка оборудования к гидроиспытанию должна предусматривать:

— оснащение напорной линии опрессовочного насоса манометром с пределом измерений 50-60 МПа;

— подключение к фланцу стенда линии нагнетания от опрессовочного насоса с запорным вентилем и монтаж дренажной линии для сброса давления и опорожнения оборудования;

— изготовление цилиндрических цельнометаллических имитаторов НКТ длиною 400 мм с шероховатостью поверхности класса Ra-3,2 (на одном конце стержня с цилиндрическим уступом с диаметром, соответствующим муфте НКТ, и высотой 30 мм), имитаторы квадратных труб

* 65 и

80 мм и глухого фланца — заглушки.

3.7.2 Порядок проведения гидравлических испытаний на герметичность шиберной пластины следующий:

— превентор монтируется нижним фланцем на фланец гидростенда и подключается к нагнетательной магистрали;

— заполняется внутренняя полость водой (маслом) до полного удаления воздушных пузырей;

— вращением штурвала по часовой стрелке на 16-17 оборотов выдвигается шиберная пластина. Нагрузка на штурвал не должна превышать 100 кг. Контроль закрытия осуществляется по проточке на винте привода;

— поднимается давление до 21 МПа, отключается насос и перекрывается линия нагнетания запорным вентилем;

— в течение 10 минут наблюдается показание манометра давления и отмечаются места утечек (если такие имеются). Падение давления за 10 минут от 21 МПа до 20 МПа следует считать нормальным, а испытание удовлетворительным;

— при наличии утечек испытание прекращается, причина утечек устраняется, затем испытания возобновляются.

3.7.3 Порядок проведения гидравлических испытаний трубных плашек с имитаторами НКТ следующий:

— наполняется внутренняя полость водой (маслом) до полного удаления воздушных пузырей;

— при полностью разведенных плашках устанавливается имитатор опорным буртом снизу трубных плашек, чтобы стержень своим диаметром оказался в зоне действия плашек (вместо имитатора НКТ можно использовать шаровой кран 1КШ-50х21 с патрубком, патрубок одним концом вворачивается в шаровой кран, а на второй конец накручивается муфта), кран должен быть в открытом положении;

— заполняется внутренняя полость водой (маслом) наливом сверху и переводятся плашки в центральную зону оборудования до полного их смыкания вокруг цилиндрического имитатора. Максимальный момент при затягивании плашек составляет 50 кг·м;

— после обжатия плашками доливается вода до уровня верха шара шарового крана, и он переводится в положение «Закрыто»;

— поднимается давление до 21 МПа, останавливается насос, перекрывается линия нагнетания и производится наблюдение за показаниями манометра и местами утечек; при снижении давления за 10 минут от 21 МПа до 20 МПа испытание считается удовлетворительным;

— при падении давления без видимых утечек через уплотнительные элементы, необходимо устранить негерметичность в линии нагнетания, затем продолжить испытания.

3.7.4 Порядок гидроиспытания ползунов верхнего фланца превентора (привода фиксации вставок) следующий:

— превентор монтируется нижним фланцем на фланец гидростенда и подключается к нагнетательной магистрали;

— заполняется внутренняя полость водой (маслом) до полного удаления воздушных пузырей;

— на верхний фланец превентора через прокладку устанавливается фланец — заглушка и притягивается при помощи шпилек и гаек М27;

— при помощи гидростенда поднимается давление до 21 МПа;

— перекрывается линия нагнетания, останавливается насос и проводится наблюдение за манометром в течение 10 минут.

При снижении давления за данное время с 21 МПа до 20 МПа испытание считается удовлетворительным. При снижении давления, более указанного, при отсутствии видимых утечек через уплотнительные элементы, необходимо устранить негерметичность и повторить испытания.

3.7.5 Порядок гидроиспытания вставки N 2 следующий:

— превентор монтируется нижним фланцем на фланец гидростенда и подключается к нагнетательной магистрали;

— вращением рукояток ползунов против часовой стрелки перемещаются винтовые упоры внутрь корпуса за контуры конусного отверстия;

— в рабочий паз под электрокабель резиновой манжеты вставки N 2 вставляется соответствующая пробка и закрывается сегмент;

— вставка N 2 устанавливается в конусное отверстие корпуса, перемещается сверху вниз в вертикальном направлении, ориентируя расположение кабельного паза вне зоны действия винтовых упоров (шаровой затвор должен быть в положении «открыто»), при этом торец вставки не доходит до торца верхнего фланца корпуса на 10 мм;

— прилагается осевая нагрузка в 100-150 кг на вставку, торец вставки при этом приближается к торцу корпуса до 5-7 мм;

— при неснятом усилии рукоятки винтовых упоров вращаются синхронно по часовой стрелке на 5-6 оборотов (несовмещение торцов вставки и поверхности фланца корпуса должно быть при этом в пределах 1 мм);

— переводится шаровой затвор в положение «закрыто»;

— поднимается давление до 21 МПа;

— перекрывается линия нагнетания, останавливается опрессовочный насос и проводится наблюдение за показанием манометра.

Если в течение 5 минут не наблюдается падение давления, стрелка манометра не отклоняется от цифры 21 МПа, испытание считается удовлетворительным. Если стрелка манометра указывает на падение давления, а видимых утечек через уплотнительные элементы не наблюдается, необходимо устранить негерметичности в линии нагнетании жидкости и повторить испытание.

По завершению испытания вставка N 2 извлекается из корпуса, для чего давление сбрасывается до атмосферного, винтовые упоры ползунов перемещаются внутрь корпуса, вставка освобождается от фиксации, включается опрессовочный насос, давлением жидкости вставка N 2 выводится из контакта с конусной поверхностью корпуса, шаровой кран переводится в положение «открыто» и вручную извлекается вставка N 2.

Примечание. Порядок опрессовки вставки N 2 с фрагментом электрокабеля аналогичен описанному выше.

3.7.6 Порядок испытания вставки N 3 следующий:

— превентор монтируется нижним фланцем на фланец гидростенда и подключается к нагнетательной магистрали;

— вращением рукояток ползунов против часовой стрелки перемещаются винтовые упоры внутрь корпуса за контуры конусного отверстия;

— на имитатор квадратной трубы соответствующего типоразмера устанавливается манжета с соответствующим квадратным отверстием;

— заполняется внутренняя полость вставки N 3 гидравлической жидкостью через заливные отверстия;

— устанавливается вставка N 3 на имитатор квадратной трубы и закрепляется манжета разрезной шайбой с помощью болтов;

— на имитаторе квадратной трубы закрепляется опорная втулка и вместе со вставкой N 3 устанавливается в конусное отверстие корпуса, при этом упорную бобышку (помеченную красным цветом) необходимо расположить между винтовых упоров;

— вращением винтовых упоров, синхронно по часовой стрелке на пять-шесть оборотов каждый, фиксируется вставка в корпусе;

— при помощи гидростенда поднимается давление до 21 МПа;

— перекрывается линия нагнетания, останавливается опрессовочный насос и наблюдается показание манометра.

Если в течение 5 минут не наблюдается падение давления 21 МПа, то данное испытание считается удовлетворительным.

Если стрелка манометра указывает на падение давления, а видимых утечек через уплотнительные элементы не наблюдается, то необходимо устранить негерметичность в линии нагнетания жидкости и затем повторить испытание.

Снижается давление в магистрали до 5 МПа и осуществляется вращение имитатора с частотой 1 оборот в секунду. Вращение при давлении 5 МПа проводится в течение 3 минут, при необходимости подкачивается гидрожидкость для поддерживания давления до стабилизации работы уплотнителей в динамике вращения. Период стабилизации может быть более продолжительным, так как необходима приработка (притирка) трущихся пар — в течение всего этого периода подкачивается жидкость и поддерживается давление 5 МПа.

Опрессовка в режиме вращения считается достаточной, если падения давления не произошло в течение 3 минут.

По завершении испытания давление сбрасывается до атмосферного и извлекается вставка, для чего:

— винтовые упоры перемещаются внутрь конуса корпуса, освобождается вставка от фиксации;

— давлением опрессовочного стенда вставка выталкивается из конусного отверстия и извлекается.

3.7.7 Порядок испытания вставки N 4 следующий:

— превентор монтируется нижним фланцем на фланец гидростенда и подключается к нагнетательной магистрали;

— вращением рукояток ползунов против часовой стрелки перемещаются винтовые упоры внутрь корпуса за контуры конусного отверстия;

— вставка N 4 устанавливается в конусное отверстие корпуса перемещением сверху вниз в вертикальном направлении;

— вращением винтовых упоров, синхронно по часовой стрелке на пять-шесть оборотов каждый, фиксируется вставка в корпусе;

— заполняется внутренняя полость гидрожидкостью до расположения винтовых упоров (ползунов).

— вставляется в центральное отверстие манжеты имитатор гладкой трубы НКТ соответствующего размера, выступом вверх, и фиксируется для восприятия осевой нагрузки снизу-вверх глухим фланцем-заглушкой;

— при помощи гидростенда поднимается давление до 21 МПа;

— перекрывается линия нагнетания, останавливается опрессовочный насос и проводится наблюдение за показаниями манометра.

Если в течение 5 минут не наблюдается падение давления 21 МПа, то испытание считается удовлетворительным. Если стрелка манометра указывает на падение давления, а видимых утечек через уплотнительные элементы не наблюдается, необходимо устранить негерметичность в линии нагнетания жидкости, затем операции испытания повторить.

По завершении гидроиспытаний вставка извлекается из корпуса, для чего:

— сбрасывается давление до атмосферного;

— винтовые упоры перемещаются внутрь конуса корпуса, освобождается вставка от фиксации;

— освобождается имитатор гладкой трубы НКТ от осевой фиксации, включается опрессовочный насос и давлением жидкости вставка выводится из контакта с конусной поверхностью;

— извлекается вставка N 4 из корпуса.

3.7.8 Порядок гидроиспытания вставки N 6 следующий:

— превентор монтируется нижним фланцем на фланец гидростенда и подключается к нагнетательной магистрали;

— отворачиваются регулировочные гайки вставки до упора против часовой стрелки;

— испытание производится с использованием имитатора кабеля, так как конструкция кабеля не позволит оценить герметичность вставки;

— устанавливается во вставку имитатор кабеля;

— устанавливается вставка в конус корпуса таким образом, чтобы ползуны корпуса находились напротив регулировочных гаек вставки;

— вращением рукояток ползунов превентора, на 5-6 оборотов по часовой стрелке, фиксируется вставка в верхнем фланце превентора;

— синхронным вращением по часовой стрелке (2-4 оборота) регулировочных гаек поджимается уплотнитель вставки усилием 20 кг·м;

— включается опрессовочный насос и поднимается давление до 21 МПа;

— производится выдержка в течение 5 минут.

Пропуски по имитатору кабеля не допускаются.

При наличии пропусков давление сбрасывается и подтягиваются регулировочные гайки с моментом затяжки до 50 кг·м.

При неприведении вышеуказанных действий к положительному результату, изделие повторно отправляется на ремонт или отбраковывается.

3.7.9 Порядок гидроиспытания шарового крана 1КШ-50х21 следующий:

— превентор монтируется нижним фланцем на фланец гидростенда и подключается к нагнетательной магистрали;

— собирается запорная компоновка с шаровым краном 1КШ-50х21, состоящая из самого крана, подъемного и дистанционного патрубков для совместной опрессовки с превентором;

— снизу на дистанционный патрубок накручивается муфта НКТ;

— располагая муфту ниже зоны действия трубных плашек, смыкаются плашки превентора на дистанционном патрубке (усилие на штурвале превентора не должно превышать 50 кг·м);

— заполняется внутренняя полость через шаровый затвор гидрожидкостью, не доливая до верхнего края торцов крана на 20-50 мм;

— шаровый затвор переводится в положение «закрыто»;

— при помощи гидростенда поднимается давление до 21 МПа;

— перекрывается линия нагнетания, останавливается опрессовочный насос и проводится наблюдение за показанием манометра.

Если в течение 5 минут не наблюдалось падение давления от 21 МПа, то испытание считается удовлетворительным. Если стрелка манометра указывает на падение давления, а видимых утечек через уплотнительные элементы не наблюдается, необходимо устранить негерметичность в линии нагнетания жидкости и затем повторить испытание.

По завершению испытаний шаровый затвор переводится в положение «Открыто», разводятся трубные плашки превентора до упора и извлекается запорная компоновка из превентора.

3.8 По завершении испытаний производится продувка полостей превентора и комплекта испытываемых инструментов сжатым воздухом и консервация рабочих поверхностей консистентной смазкой.

3.9 Все дефекты, обнаруженные в процессе приемки и контрольных испытаний, подлежат устранению, после чего превентор предъявляется к сдаче вновь. Объем и время повторных испытаний устанавливаются начальником отдела технического контроля ремонтного предприятия.

3.10 Результаты проверки и испытаний должны быть оформлены отделом технического контроля ремонтного предприятия в виде акта и занесены в паспорт (формуляр).

3.11 Представителю заказчика предоставляется право присутствовать при приемке и испытаниях превентора.

3.12 Отремонтированный и прошедший испытания превентор пломбируется согласно чертежу.

4 ПОКРЫТИЯ, СМАЗКА И КОНСЕРВАЦИЯ

4.1 Все поверхности сборочных единиц и деталей превентора, за исключением тех, для которых предусмотрены другие виды покрытий, должны быть окрашены согласно требованиям конструкторской документации.

4.1.1 Подготовка поверхностей перед окрашиванием должна производиться по ГОСТ 9.402* и технической документации ремонтного предприятия.

4.1.2 Качество покрытия по внешнему виду должно соответствовать III классу по ГОСТ 9.032 и группе условий эксплуатации УХЛ1 по ГОСТ 9.104.

4.1.3 Окрашивание должно производиться эмалью ПФ-115 по ГОСТ 6465. Цвет окраски — красный.

Допускается применение эмалей других марок, качество которых не ниже указанных.

4.2 Трущиеся поверхности подвижных соединений перед сборкой должны быть смазаны консистентной смазкой типа Литол-24 ГОСТ 21150.

4.3 Консервация превентора должна производиться в соответствии с требованиями ГОСТ 9.014 по варианту временной противокоррозионной защиты ВЗ-4 путем нанесения консервационного покрытия или пластической смазки только на металлические поверхности.

4.3.1 Срок временной противокоррозионной защиты без переконсервации — один год.

При хранении превентора свыше срока действия консервации заказчиком должна производиться переконсервация.

5 КОМПЛЕКТНОСТЬ

5.1 Превентор, выпускаемый из ремонта, должен быть укомплектован сборочными единицами и деталями в пределах конструктивных изменений согласно ведомости комплектации (приложение В) или спецификации конструкторской документации.

5.2 При выпуске превентора из ремонта ремонтное предприятие должно прилагать к отремонтированному изделию документы, перечисленные в приложении А.

6 МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1 К отремонтированному превентору должна быть прикреплена табличка по ГОСТ 12969 и ГОСТ 12971, содержащая:

— наименование или шифр изделия;

— ремонтный номер;

— дату испытания;

— дату выпуска из ремонта (месяц, год).

6.1.1 Надпись на табличке должна выполняться травлением, ударным или электроискровым способами.

Примечание — Маркировка завода-изготовителя должна быть сохранена.

6.2 Превентор, упакованный в тару, транспортируется любым видом транспорта в соответствии с требованиями нормативных документов, правил, инструкций, действующих в соответствующих ведомствах.

Упаковка должна обеспечивать сохранность превентора при транспортировке и хранении.

6.2.1 Документация, отправляемая с превентором, должна быть вложена во влагонепроницаемый пакет из полиэтиленовой пленки по ГОСТ 10354 и привязана шпагатом к превентору.

6.2.2 При отправке железнодорожным, морским или речным транспортом на отправляемый превентор должна быть прикреплена бирка, изготовленная из фанеры или металла.

Транспортная маркировка груза — по ГОСТ 14192.

При отправке превентора самовывозом допускается бирку не прикреплять.

6.3 Условия хранения и транспортирования превентора — Ж2 по ГОСТ 15150.

7 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ПРОИЗВОДСТВЕННОЙ САНИТАРИИ

7.1 Разборка, сборка, ремонт и испытание превентора должны производиться в соответствии с действующими и утвержденными на ремонтном предприятии инструкциями по безопасному ведению работ, разработанными в соответствии с требованиями ГОСТ 12.3.002 и «Правила безопасности в нефтяной и газовой промышленности» ПБ 08-624-03, утвержденным Постановлением Госгортехнадзора России 5 июня 2003 года N 56, а также другими нормативными документами.

7.2 Контроль методами дефектоскопии должен производиться с соблюдением «Правил эксплуатации электроустановок потребителей», утвержденных приказом Минэнерго России от 13 января 2003 года N 6 и «Межотраслевых правил по охране труда (правила безопасности) при эксплуатации электроустановок» ПОТ РМ-016-2001 (РД 153-34.0-03.150-00), утвержденных приказом Минэнерго России 27 декабря 2000 года N 163.

7.3 Сварка, наплавка и резка металлов при ремонте превентора должны производиться в соответствии с ГОСТ 12.3.003 и СП 1009-73 «Санитарные правила при сварке, наплавке и резке металлов», утвержденными Министерством здравоохранения.

7.4 Окрашивание превентора должно производиться в соответствии с требованиями ГОСТ 12.3.005.

7.5. Работы по металлопокрытиям, при восстановлении деталей превентора, должны производиться в соответствии с ГОСТ 12.3.008.

7.6 Консервация превентора должна производиться с соблюдением требований ГОСТ 9.014.

7.7 Содержание производственных рабочих мест должно соответствовать общим требованиям «Инструкции по санитарному содержанию помещения и оборудования производственных предприятий», утвержденной Главным санитарно-эпидемиологическим управлением приказом Госкомсанэпиднадзора от 31.12.66 г. N 658-66.

При ремонте превентора необходимо соблюдать следующие требования по технике безопасности и промышленной санитарии:

1) к работе по ремонту превентора допускаются лица, прошедшие медицинское освидетельствование и не имеющие противопоказаний к работе, знающие правила применения средств защиты и оказания доврачебной помощи пострадавшим, прошедшие обучение, инструктаж в установленном объеме, стажировку на конкретном рабочем месте и сдавшие экзамен на допуск к самостоятельной работе в установленном порядке.

Проверка знаний у рабочих должна проводиться ежегодно, у руководителей и специалистов — не реже одного раза в три года;

2) уровень квалификации персонала, выполняющего визуальный, измерительный, ультразвуковой и другие виды неразрушающего контроля, должен соответствовать аттестационным требованиям по конкретным методам неразрушающего контроля;

3) перед допуском к проведению визуального и измерительного контроля работники, участвующие в его выполнении, должны пройти соответствующий инструктаж по технике безопасности с регистрацией в специальном журнале;

4) при выполнении визуального и измерительного контроля в стесненных условиях и на высоте специалисты должны пройти дополнительный инструктаж по технике безопасности;

5) к работе с ультразвуковыми источниками допускаются лица не моложе 18 лет, прошедшие соответствующий курс обучения и инструктаж по технике безопасности;

6) при пользовании ультразвуковыми приборами и аппаратурой промышленного назначения допустимый уровень звукового давления на рабочем месте не должен превышать 94 дБ;

7) предельно допустимая напряженность электромагнитного поля на рабочем месте дефектоскописта не должна превышать в течение рабочего дня по электрической составляющей для частот от 60 КГц до 3 МГц — 50 В/М (ГОСТ 12.2.007.10-87);

участки визуального и инструментального контроля, независимо от наличия естественного освещения, должны быть оборудованы искусственным освещением, в том числе розетками переменного тока для подключения переносных осветительных приборов.

9) освещенность контролируемых поверхностей должна быть не менее 300 лк;

10) предельно допустимые уровни контакта ультразвука для персонала, работающего на ультразвуковых установках, не должны превышать по уровню виброскорости 105 дБ;

11) персонал, подвергающийся в процессе работы воздействию контакта ультразвука, подлежит периодическим медицинским осмотрам в соответствии с приказом Минздрава России N 90 от 14.03.1996 г*.;

12) лица, проводящие магнитный контроль, должны носить защитные каски, пользоваться спецодеждой, применяемой при работе на предприятии;

13) обеспечить участки и зоны работ дефектоскопических приборов и аппаратуры, испытательного оборудования средствами коллективной защиты, персонала — средствами индивидуальной защиты от пожара;

14) не допускать или максимально ограничить количество размещения или хранения пожароопасных веществ и материалов в зоне эксплуатации аппаратуры и приборов неразрушающего контроля, гидроиспытания превенторов.

7.8 Испытательные работы должны проводиться в соответствии с ГОСТ 12.2.086-83* «Гидроприводы объемные и системы смазочные. Общие требования безопасности к монтажу, испытаниям и эксплуатации».

7.9 Работу с испытательным стендом должен проводить персонал, ознакомленный с обслуживанием, эксплуатацией и устройством стенда и превентора, правилами безопасности при эксплуатации средств испытаний, инструкциями, прилагаемыми к соответствующему виду оборудования.

7.10 Погрузочно-разгрузочные работы, производимые при приемке превентора в ремонт, производстве ремонта и отправке из ремонта должны производиться в соответствии с требованиями ГОСТ 12.3.009.

7.11 Размещение и крепление превентора на подвижном составе, при транспортировании железнодорожным транспортом, должны производиться в соответствии с требованиями «Технических условий погрузки и крепления грузов», МПС, а также чертежами и схемами погрузки и крепления грузов, утвержденными грузовым отделом железной дороги.

8 ГАРАНТИИ

8.1 Ремонтное предприятие гарантирует соответствие отремонтированного превентора требованиям конструкторской документации и настоящих УК.

8.2 Послеремонтный гарантийный срок устанавливается 6 месяцев со дня ввода превентора в эксплуатацию, но не более 12 месяцев со дня отправки с ремонтного предприятия, при соблюдении потребителем условий хранения, транспортирования, монтажа, эксплуатации и выполнении регламентных работ.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

Перечень документов, прилагаемых к изделию

1 Документы заказчика, прилагаемые при сдаче в ремонт:

— паспорт (формуляр) с данными по эксплуатации и ремонту;

— справка (акт) о техническом состоянии;

— аварийный акт, если изделие направляется в ремонт в результате аварии;

— сопроводительное письмо.

2 Документы, прилагаемые при выдаче изделия из ремонта:

— паспорт (формуляр) с отметкой о проведении ремонта;

— акт дефектоскопии (приложение Д);

— акт о выдаче изделия из ремонта (приложение Ж);

— акт приемо-сдаточных испытаний (приложение Е);

— ведомость комплектации (приложение В).

Примечание — Допускается вместо акта о выдаче изделия из ремонта и акта приемо-сдаточных испытаний выполнять соответствующие записи в паспорте (формуляре) изделия за подписью главного инженера и начальника ОТК.

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

Акт

на сдачу в капитальный ремонт

|

(наименование изделия) |

|||||||||||||||||

|

» |

» |

20 |

г. |

||||||||||||||

|

Настоящий акт составлен представителем |

|||||||||||||||||

|

(наименование ремонтного предприятия исполнителя) |

|||||||||||||||||

|

(должность, фамилия) |

|||||||||||||||||

|

с одной стороны, и представителем |

|||||||||||||||||

|

(наименование предприятия, |

|||||||||||||||||

|

организации заказчика, должность и фамилия) |

|||||||||||||||||

|

с другой стороны в том, что произведена сдача в капитальный ремонт |

|||||||||||||||||

|

(наименование, номер, год выпуска изделия) |

|||||||||||||||||

|

паспорт N |

формуляр N |

||||||||||||||||

|

наработка с начала эксплуатации или от последнего капитального ремонта |

|||||||||||||||||

|

(мото-часы, километры пробега и т.п.) |

|||||||||||||||||

|

Техническое состояние и комплектность |

|||||||||||||||||

|

(наименование изделия) |

|||||||||||||||||

|

соответствует |

|||||||||||||||||

|

(номер аварийного или технического акта) |

|||||||||||||||||

|

Заключение |

|||||||||||||||||

|

(наименование изделия и состав комплектности) |

|||||||||||||||||

|

в капитальный ремонт принят |

|||||||||||||||||

|

(дата приемки) |

|||||||||||||||||

|

не принят |

|||||||||||||||||

|

(указать причины отказа приемки в ремонт) |

|||||||||||||||||

|

Представитель ремонтного предприятия |

|||||||||||||||||

|

(подпись) |

|||||||||||||||||

|

Представитель заказчика |

|||||||||||||||||

|

(подпись) |

|||||||||||||||||

|

М.П. ремонтного предприятия |

ПРИЛОЖЕНИЕ В

(рекомендуемое)

Ведомость комплектации

|

Наименование |

Обозначение ООО Шадринский завод транспортного машиностроения |

Обозначение «Техноцентр» г.Тюмень |

Коли- чество, шт. |

|

Корпус |

ППШР-2ФТ-152х21.001 |

ППШР-2ФТ-152х21.001 |

1 |

|

Механизм фиксации герметизирующих вставок |

|||

|

Ползун |

ППШР-013 |

КГОМ.102 |

2 |

|

Корпус плашки |

ПТ-156х21.301М |

ППС-152х21.501-02 |

2 |

|

Шпонка |

ППОМ-156х21.012 |

КГОМ.104 |

2 |

|

Гайка |

ППОМ-156х21.013 |

КГОМ.105 |

2 |

|

Винт |

ППШР-015 |

КГОМ.106 |

2 |

|

Механизм привода плашки |

|||

|

Крышка (привода плашек)* |

ППОМ-156х21.002 |

ППШР-152х21.201 |

2 |

|

Стакан |

ППОМ-156х21.008 |

ППШР-152х21.202 |

2 |

|

Толкатель |

ППОМ-156х21.004 |

ППШР-152х21.204 |

2 |

|

Винт (привода плашки)* |

ППОМ-156х21.005 |

ППС-152х21.205 |

2 |

|

Ограничитель |

ППС-152х21.206 |

ППС-152х21.206 |

6 |

|

Кольцо защитное |

ППОМ-156х21.007 |

ППС-152х21.207 |

2 |

|

Болт |

Р-104 |

М12х25 ГОСТ 7805-70 |

4 |

|

Механизм привода шибера |

|||

|

Шибер |

ППШР-156х21.017 |

ППШР-152х21.002 |

1 |

|

Крышка (привода шибера)* |

ППШР-156х21.002 |

ППШР-152х21.301 |

1 |

|

Стакан |

ППШР-020 |

ППШР-152х21.302 |

1 |

|

Винт (привода шибера)* |

ППШР-21 |

ППШР-152-21.303 |

1 |

|

Болт |

Р-104 |

М12х25 ГОСТ 7805-70 |

|

|

Сменные части |

|||

|

Рукоятка |

Р-100СБ |

3 |

|

|

Штурвал |

ШТ-320СБ |

ППШР-152х21.400 |

3 |

|

Кардан |

К-400СБ |

ППС-400 |

3 |

|

Гайка М27 |

ППОМ-152х21.019 |

ГОСТ 28919-91 |

24 |

|

Шпилька М27х210 |

ГОСТ 28919-91 |

12 |

|

|

Корпус плашки глухой |

ПТ-156х21.301 |

ППС-152х21.501 |

|

|

Корпус плашки НКТ 60 |

ПТ-156х21.301-01 |

ППС-152х21.501-01 |

|

|

Корпус плашки НКТ 89 |

ПТ-156х21.301-03 |

ППС-152х21.501-03 |

_________________

* Наименование с учетом содержания скобок — для деталей ООО «Техноцентр» г.Тюмень.

Примечание. Ведомость комплектации носит рекомендательный характер и может изменяться по соглашению Заказчика и Исполнителя ремонта.

ПРИЛОЖЕНИЕ Г

(рекомендуемое)

Ведомость дефектации

|

НА РЕМОНТ |

|||||||||

|

(наименование или номер изделия) |

|||||||||

|

ЗАКАЗЧИК |

|||||||||

|

(наименование организации заказчика) |

|||||||||

|

Наименование детали (сборочной единицы) |

Обозначение детали (сборочной единицы) |

Обнаруженный дефект, его размеры, мм |

Заключение |

||||||

|

Представитель ОТК |

|||||||||

|

(подпись) |

|||||||||

|

Дефектовщик |

|||||||||

|

(подпись) |

ПРИЛОЖЕНИЕ Д

(рекомендуемое)

Акт дефектоскопии

|

от » |

» |

20 |

г. регистрационный N |

|||||||||||

|

(наименование предприятия, где проводилась проверка) |

||||||||||||||

|

О проверке: |

||||||||||||||

|

(наименование оборудования, деталей) |

||||||||||||||

|

— в полевых условиях — в мастерских (базах) |

||||||||||||||

|

Метод неразрушающего контроля |

||||||||||||||

|

Тип прибора |

||||||||||||||

|

Оператор |

Удостоверение N |

|||||||||||||

|

(и.о.фамилия) |

||||||||||||||

|

Заводской (инвентарный) номер проверенного оборудования |

||||||||||||||

|

Эскиз |

Результаты проверки: |

|||||||||||||

|

Дефектоскопическая лаборатория |

||||||||||||||

|

(подпись) |

||||||||||||||

|

Копию акта получил |

||||||||||||||

|

(и.о.фамилия) |

(подпись) |

ПРИЛОЖЕНИЕ Е

(обязательное)

Акт

приемо-сдаточных испытаний

|

» |

» |

20 |

г. |

|||||||||||||||||

|

(наименование изделия) |

(наименование ремонтного предприятия) |

|||||||||||||||||||

|

Основные параметры и размеры: |

||||||||||||||||||||

|

1 |

||||||||||||||||||||

|

2 |

||||||||||||||||||||

|

3 |

||||||||||||||||||||

|

4 |

||||||||||||||||||||

|

5 |

||||||||||||||||||||

|

6 |

||||||||||||||||||||

|

7 |

||||||||||||||||||||

|

(наименование изделия) |

||||||||||||||||||||

|

отремонтировано, испытано, полностью укомплектовано, опломбировано, соответствует техническим условиям на капитальный ремонт |

||||||||||||||||||||

|

УК |

и признано годным к эксплуатации с |

|||||||||||||||||||

|

гарантийным сроком работы. |

||||||||||||||||||||

|

(ненужное зачеркнуть) |

||||||||||||||||||||

|

Начальник цеха |

Начальник ОТК |

|||||||||||||||||||

|

(подпись) |

(подпись) |

|||||||||||||||||||

|

принято в склад готовой продукции |

||||||||||||||||||||

|

(наименование изделия) |

||||||||||||||||||||

|

Начальник склада |

||||||||||||||||||||

|

(подпись) |

||||||||||||||||||||

|

» |

» |

20 |

г. |

ПРИЛОЖЕНИЕ Ж

(рекомендуемое)

Акт

о выдаче изделия из ремонта

|

» |

» |

20 |

г. |

|||||||||||||||||

|

(наименование изделия) |

||||||||||||||||||||

|

Настоящий акт составлен представителем |

||||||||||||||||||||

|

(наименование предприятия заказчика) |

||||||||||||||||||||

|

(должность, фамилия) |

||||||||||||||||||||

|

действующего на основании доверенности N |

||||||||||||||||||||

|

от » |

» |

20 |

г. с одной стороны, и представителем |

|||||||||||||||||

|

(наименование ремонтного предприятия) |

||||||||||||||||||||

|

с другой стороны в том, что произведена выдача из капитального |

||||||||||||||||||||

|

ремонта |

||||||||||||||||||||

|

(наименование изделия) |

||||||||||||||||||||

|

Заключение: |

признано годным |

|||||||||||||||||||

|

(наименование изделия) |

||||||||||||||||||||

|

к эксплуатации и выдано из капитального ремонта. |

||||||||||||||||||||

|

М.П. |

Начальник ОТК |

|||||||||||||||||||

|

ОТК |

(подпись) |

|||||||||||||||||||

|

принял представитель заказчика |

||||||||||||||||||||

|

(наименование изделия) |

||||||||||||||||||||

|

(подпись) |

||||||||||||||||||||

|

сдал представитель ремонтного |

||||||||||||||||||||

|

(наименование изделия) |

предприятия |

|||||||||||||||||||

|

(подпись) |

||||||||||||||||||||

|

М.П. ремонтного предприятия |

ПРИЛОЖЕНИЕ И

(справочное)

Перечень

стандартов и технической документации, используемой при разработке настоящих УК

|

1 |

ГОСТ 2.602-95 |

ЕСКД. Ремонтные документы |

|

2 |

ГОСТ 2.105-95 |

ЕСКД. Общие требования к текстовым документам |

|

3 |

ГОСТ 8.417-81* |

ГСИ. Единицы физических величин |

ПРИЛОЖЕНИЕ К

(справочное)

Нормативные ссылки

|

Обозначение стандарта |

Наименование стандарта |

|

ГОСТ 9.014-78 |

ЕСЗКС. Временная противокоррозионная защита изделий. Общие требования |

|

ГОСТ 9.032-74 |

ЕСЗКС. Покрытия лакокрасочные. Группы, технические требования и обозначения |

|

ГОСТ 9.104-79 |

ЕСЗКС. Покрытия лакокрасочные. Группы условий эксплуатации |

|

ГОСТ 9.402-80 |

ЕСЗКС. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием |

|

ГОСТ 12.3.002-75 |

ССБТ. Процессы производственные. Общие требования безопасности |

|

ГОСТ 12.3.003-86 |

ССБТ. Работы электросварочные. Требования безопасности |

|

ГОСТ 12.3.005-75 |

ССБТ. Работы окрасочные. Общие требования безопасности |

|

ГОСТ 12.3.008-75 |

ССБТ. Производство покрытий металлических и неметаллических неорганических. Общие требования безопасности |

|

ГОСТ 12.3.009-76 |

ССБТ. Работы погрузочно-разгрузочные. Общие требования безопасности |

|

ГОСТ 1033-79 |

Смазка, солидол жировой. Технические условия |

|

ГОСТ 2246-70 |

Проволока стальная сварочная. Технические условия |

|

ГОСТ 2789-73 |

Шероховатость поверхности. Параметры и характеристики |

|

ГОСТ 3242-79 |

Соединения сварные. Методы контроля качества |

|

ГОСТ 5264-80 |

Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры |

|

ГОСТ 6465-76 |

Эмали ПФ-115. Технические условия |

|

ГОСТ 8713-79 |

Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры |

|

ГОСТ 9012-59 |

Металлы. Метод измерения твердости по Бринеллю |

|

ГОСТ 9013-59 |

Металлы. Метод измерения твердости по Роквеллу |

|

ГОСТ 9378-93 |

Образцы шероховатости поверхности (сравнения). Общие технические условия |

|

ГОСТ 9467-75 |

Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы |

|

ГОСТ 10354-82 |

Пленка полиэтиленовая. Технические условия |

|

ГОСТ 10543-98 |

Проволока стальная наплавочная. Технические условия |

|

ГОСТ 10549-80 |

Выход резьбы. Сбеги, недорезы, проточки и фаски |

|

ГОСТ 12969-67 |

Таблички для машин и приборов. Технические требования |

|

ГОСТ 12971-67 |

Таблички прямоугольные для машин и приборов. Размеры |

|

ГОСТ 14140-81 |

Основные нормы взаимозаменяемости. Допуски расположения осей отверстий для крепежных деталей |

|

ГОСТ 14192-96 |

Маркировка грузов |

|

ГОСТ 14771-76 |

Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры |

|

ГОСТ 15150-69 |

Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды |

|

ГОСТ 16093-81 |

Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором |

|

ГОСТ 19300-86 |

Средства измерения шероховатости поверхности профильным методом. Профилографы-профилометры контактные. Типы и основные параметры |

|

ГОСТ 22975-78 |

Металлы и сплавы. Метод измерения твердости по Роквеллу при малых нагрузках (по Супер-Роквеллу) |

|

ГОСТ 23677-79 |

Твердомеры для металлов. Общие технические требования |

|

ГОСТ 25670-83 |

Основные нормы взаимозаменяемости. Предельные отклонения размеров с неуказанными допусками |

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

|

Изм. |

Номера листов (страниц) |

Всего листов (страниц) в документе |

N докум. |

Входящий N сопрово- дительного документа и дата |

Под- пись |

Дата |

|||

|

изме- ненных |

заме- ненных |

новых |

аннули- рованных |

||||||

Часть II

СПЕЦИАЛЬНЫЕ ТРЕБОВАНИЯ К СОСТАВНЫМ ЧАСТЯМ

1 ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1 В разделе «Требования на дефектацию деталей и сборочных единиц общего назначения» приводятся данные, необходимые для оценки технического состояния крепежных деталей, подшипников и прокладок.

1.2 В картах технических требований на дефектацию приводятся следующие данные:

— возможные дефекты;

— способы и средства контроля;

— допустимые размеры без ремонта;

— рекомендуемые способы восстановления и ремонтные размеры.

1.3 Детали и сборочные единицы должны быть проверены по всем возможным дефектам на основании данных карт технических требований на дефектацию.

При обнаружении хотя бы одного неисправимого дефекта деталь или сборочная единица должны браковаться и дальнейшая их проверка не производится.

1.4 Дефектация деталей должна производиться измерительным контролем при помощи универсального инструмента, специальных шаблонов, калибров и приспособлений и неразрушающим контролем с использованием специальной аппаратуры и ингредиентов для обнаружения и оценки скрытых дефектов.

1.5 Размеры деталей и сборочных единиц должны контролироваться в сечениях и направлениях наибольшего износа.

1.6 По результатам дефектации детали должны быть рассортированы на следующие группы:

— детали, годные без ремонта, — цвет маркировки зеленый;

— детали, годные только при сопряжении с новыми или восстановленными деталями, — цвет маркировки желтый;

— детали, имеющие хотя бы один неисправимый дефект, — цвет маркировки красный.

1.7 В картах технических требований на дефектацию в графе «Размеры допустимые» над чертой указывается размер детали в сопряжении с новой или восстановленной деталью; под чертой — допустимый размер в сопряжении с деталью, бывшей в эксплуатации.

1.8 Если при дефектации установлено, что размер детали не вышел за пределы, указанные в графе «Размеры допустимые», то данная деталь должна маркироваться как годная без ремонта.

В том случае, когда действительный размер детали выйдет за пределы величин, указанных в графе «Размеры допустимые», то данная деталь должна восстанавливаться или браковаться в соответствии с указаниями, приведенными в графе «Рекомендуемые способы восстановления», а также деталь может восстанавливаться по освоенным прогрессивным технологиям в соответствии с техническими возможностями предприятия.

1.9 Если деталь или сборочная единица подлежит обработке до ремонтного размера, то соответственно должна быть обработана или вновь изготовлена сопрягаемая деталь.

1.10 Если в картах технических требований на дефектацию не указаны технические требования к отремонтированной детали, то такая деталь должна соответствовать требованиям конструкторской документации или ремонтных чертежей, разработанных ремонтным предприятием.

2 ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ ДЕТАЛЕЙ И СБОРОЧНЫХ ЕДИНИЦ ОБЩЕГО НАЗНАЧЕНИЯ

2.1 Дефектация болтов, гаек и резьбы деталей

2.1.1 Состояние резьбы должно проверяться внешним осмотром и резьбовыми калибрами.

2.1.2 На резьбе деталей не должно быть смятий, забоин, выкрашиваний, срывов более двух ниток.

2.1.3 Головки болтов и гайки не должны иметь повреждений и износа граней более 0,05

, где

— размер под ключ.

2.1.4 Дефектные резьбы в деталях должны быть восстановлены одним из следующих способов:

— калибровкой резьбы;

— нарезкой резьбы ремонтного размера;

— постановкой резьбовых пробок в отверстиях;

— нарезкой резьб номинального размера в отверстиях, смещенных относительно дефектных.

Решение о способе восстановления резьбы должно приниматься в зависимости от технической возможности ремонтного предприятия и экономической целесообразности.

2.2 Дефектация деталей, имеющих трещины

2.2.1 Трещины на деталях не допускаются, кроме оговоренных особо.

2.3 Дефектация уплотнений и прокладок

2.3.1 При капитальном ремонте обязательной замене подлежат все неметаллические уплотнения и прокладки.

2.4 Перечень деталей, подлежащих обязательной замене, приведен в таблице 1.

Таблица 1 — Перечень деталей, подлежащих обязательной замене

|

Наименование |

Обозначение |

Количество, шт. |

|

Уплотнение шибера |

ППШР-156х21.007 |

2 |

|

Кольцо уплотнительное |

ПМТ2.1-156х21.00.012 |

2 |

|

Кольцо |

ППОМ-156х21.007 |

2 |

|

Уплотнение |

ППШР-156х21.003 |

2 |

|

Кольцо |

ППОМ-156х21.011 |

2 |

|

Кольца |

ГОСТ 9833-73 или ГОСТ 18829-73 |

|

|

032-040-46-2-3 |

2 |

|

|

040-048-46-2-3 |

3 |

|

|

060-068-46-2-3 |

3 |

|

|

Манжета |

1х50х40-1 ГОСТ 14896-84 |

3 |

|

Прокладка |

П45 ГОСТ 28919-91 |

1 |

|

Уплотнение верхнее НКТ-73 |

ПТ-156х21.303СБ |

2 |

|