Насосы ЦНС 105-98…490 и агрегаты ЦНСА 105-98. 490 предназначены для перекичивания воды, имеющей водородный показатель pH 7-8,5, с массовой долей механических примесей не более 0,2% и размером твердых частиц не более 0,2 мм, микротвердостью не более 1,47 ГПа.

Насосы ЦНС 105-98…490 предназначены для перекачивания воды с температурой до +45°С.

Не допускается перекачивать взрывоопасные жидкости.

Максимально допустимое давление на входе в насосы – не более 0,3 МПа (3 кгс/см 2 ).

Масло подается в насос с давлением 0,05 МПа (0,5 кгс/см 2 ).

Норма расхода смазочных материалов на одну подшипниковую камеру должна составлять 160-220 г.

Структурная схема условного обозначения насосов типа ЦНС-105

| ЦНС | Центробежный секционный насос |

| А | Агрегат |

| х | Уплотнение вала насоса: без обозначения — сальниковое Т- торцевое |

| -105 | Производительность, 105 м 3 /ч |

| -ХХХ | Напор, (от 98 до 490) м |

| УХЛ5 | Климатическое исполнение и категория размещения |

Показатели насосов ЦНС 105

на отказ, ч,

Установленная

безотказная

наработка, ч,

срок службы,

Габаритные и присоединительные размеры агрегатов ЦНС 105

Чертеж общего вида агрегатов насосных ЦНСА 105

2. Электродвигатель;

5. Кожух охлаждения муфты

Схема расположения отверстий под фундаментные болты и регулировочные винты агрегатов насосных ЦНС 105

| Тип агрегата | Размеры, мм | Масса агрегата, кг |

||||||||

| L2 | L3 | L4 | H1 | H2 | Lс.у. | Lт.у. | B | H | ||

| ЦНСА 105-98 | 1400 | 880 | 180 | 875 | 535 | 1920 | 1985 | 640 | 875 | 960 |

| ЦНСА 105-147 | 1550 | 1030 | 180 | 872 | 532 | 2120 | 2185 | 640 | 920 | 1140 |

| ЦНСА 105-196 | 1800 | 1280 | 180 | 887 | 547 | 2360 | 2425 | 650 | 930 | 1470 |

| ЦНСА 105-245 | 1900 | 1380 | 180 | 887 | 547 | 2450 | 2515 | 650 | 930 | 1580 |

| ЦНСА 105-294 | 2000 | 1480 | 180 | 887 | 547 | 2400 | 2465 | 820 | 890 | 1600 |

| ЦНСА 105-343 | 2100 | 1580 | 180 | 887 | 547 | 2500 | 2565 | 820 | 890 | 1660 |

| ЦНСА 105-392 | 2200 | 1680 | 180 | 887 | 547 | 2630 | 2695 | 820 | 890 | 1810 |

| ЦНСА 105-441 | 2300 | 1780 | 200 | 910 | 570 | 2770 | 2835 | 860 | 910 | 1930 |

| ЦНСА 105-490 | 2400 | 1880 | 200 | 910 | 570 | 2870 | 2935 | 860 | 910 | 2000 |

Читайте также: Топливный насос дизельной горелки danfoss

Lс.у. — сальниковое уплотнение

Lт.у. — торцовое уплотнение

Основные технические характеристики насосов ЦНС 105

| Тип агрегата | Подача, м 3 /ч |

Напор, м |

Допускаемый кавитационный запас, не более |

Число ступеней насоса |

Мощность электродвигателя, кВт |

Частота вращения синхронная, об/мин |

Потребляемая мощность насоса, кВт, не более |

| ЦНСА 105-98 | 105 | 98 | 5,5 | 2 | 55 | 3000 | 43,1 |

| ЦНСА 105-147 | 147 | 3 | 75 | 64,7 | |||

| ЦНСА 105-196 | 196 | 4 | 110 | 86,2 | |||

| ЦНСА 105-245 | 245 | 5 | 132 | 108 | |||

| ЦНСА 105-294 | 294 | 6 | 160 | 129 | |||

| ЦНСА 105-343 | 343 | 7 | 160 | 151 | |||

| ЦНСА 105-392 | 392 | 8 | 200 | 172 | |||

| ЦНСА 105-441 | 441 | 9 | 250 | 194 | |||

| ЦНСА 105-490 | 490 | 10 | 250 | 216 |

Габаритные и присоединительные размеры и вес насосов ЦНС-105

а) Габаритные и присоединительные размеры насосов ЦНС 105 с сальниковым уплотнением;

б) Габаритные и присоединительные размеры насосов ЦНС 105 с торцовым уплотнением.

| Тип насоса | Размеры, мм | Масса насоса, кг |

||||

| Lт.у. | Lм.у. | L1 | L2 | L3 | ||

| ЦНС 105-98 | 1075 | 1140 | 245 | 165 | 305 | 480 |

| ЦНС 105-147 | 1170 | 1235 | 40 | 260 | 400 | 518 |

| ЦНС 105-196 | 1265 | 1330 | 435 | 355 | 495 | 576 |

| ЦНС 105-245 | 1360 | 1425 | 530 | 450 | 590 | 634 |

| ЦНС 105-294 | 1455 | 1520 | 625 | 545 | 685 | 715 |

| ЦНС 105-343 | 1550 | 1615 | 720 | 640 | 780 | 775 |

| ЦНС 105-392 | 1645 | 1710 | 815 | 735 | 875 | 836 |

| ЦНС 105-441 | 1740 | 1805 | 910 | 830 | 970 | 897 |

| ЦНС 105-490 | 1835 | 1900 | 1005 | 925 | 1065 | 958 |

Характеристики насосов ЦНС 105

Характеристики насосов ЦНС 105-98. 490, испытанных на воде с плотностью 997 кг/м 3 , при барометрическом давлении 1013 гПа (760 мм.рт.ст.), при частоте вращения 2950 об./мин.

Источник статьи: http://promelectromash.ru/catalog/nasosi/nasosi_konsolnie_setevie_ruchnie_porshnevie_sektsionnie/nasosi_tsns/nasosi_tsns_1/nasos_tsns_105

- Свежие записи

- Где находится датчик давления масла ЯМЗ 7511?

- Разбираемся в терминах: что означает «банк 1» и «банк 2» в датчике кислорода

- Приора: последствия поломки датчика коленвала

- Что произойдет, если отключить датчик массового расхода воздуха?

- Что произойдет, если не заменить датчик кислорода?

- Правообладателям

- Политика конфиденциальности

Авто мастер на все руки © 2023

Информация, опубликованная на сайте, носит исключительно ознакомительный характер

Многоступенчатые насосы для воды

Подача, м3/ч: 105 — 105; Напор, м: 98 — 490; Мощность электродвигателя, кВт: 55 — 250; Частота вращения, об/мин: 3000 — 3000; Допускаемый кавитационный запас, м: 5.5 — 5.5;

Назначение

Насосы центробежные многоступенчатые секционные типа ЦНС 105-98…490, ЦНСГ 105-98…490, ЦНС(Г) 105-98…490 предназначены для перекачивания воды, а также других не взрывоопасных жидкостей, сходных с водой по вязкости и химической активности, содержащих твердые включения в количестве не боле 0,1% по объему и размерам частиц на более 0,2 мм. Температура перекачиваемой воды для насосов типа ЦНС до плюс 45С, а для насосов ЦНСГ от +45С до 105С.

Вид климатического исполнения — У3 по ГОСТ 15150.

Максимально допустимое давление на входе в насос — не более 0,3 МПа (3 кгс/см2). Изготавливаются числом ступеней от двух до десяти. Места выхода вала из корпуса уплотняются сальниковой набивкой.

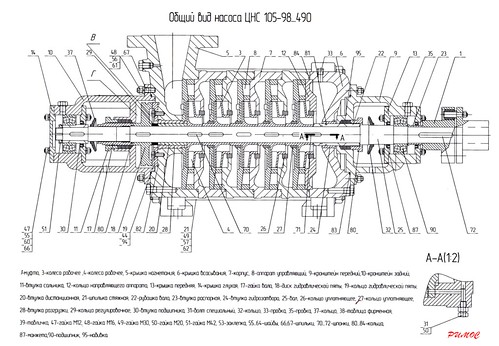

Общий вид насосов ЦНС(Г) 105-98…490

Материал для скачивания

Классификация

СПЕЦИАЛЬНОЕ ПРОЕКТНОЕ КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКОЕ БЮРО

НЕФТЯНОГО И ГАЗОВОГО МАШИНОСТРОЕНИЯ

СПКТБ «НЕФТЕГАЗМАШ»

|

УТВЕРЖДАЮ |

|

|

Заместитель директора СПКТБ «Нефтегазмаш» Ф.А.Гирфанов |

НАСОС ЦЕНТРОБЕЖНЫЙ ЦНС 105-98

Технические условия на капитальный ремонт

УК 39-01-047-91

|

Главный технолог СПКТБ «Нефтегазмаш» |

|

|

Р.Р.Яхин |

ВВЕДЕНИЕ

Настоящие технические условия (ТУ) распространяются на капитальный ремонт (ремонт) насоса центробежного ЦНС 105-98 (насоса), предназначенного для откачивания нейтральной воды с содержанием механических примесей не более 0,1% по весу при величине твердых частиц не более 0,1 мм.

Общий вид насоса приведен на рисунке.

НАСОС ЦЕНТРОБЕЖНЫЙ ЦНС 105-98

|

|

ТУ являются обязательными для всех предприятий Министерства нефтяной и газовой промышленности, производящих ремонт и эксплуатирующих отремонтированные изделия.

ТУ разработаны на основе:

1) конструкторской документации;

2) «Методики расчета исполнительных размеров сопряжения деталей при капитальном ремонте бурового и нефтепромыслового оборудования»;

3) опыта ремонта аналогичных изделий на ремонтных предприятиях Министерства нефтяной и газовой промышленности;

4) изучения материалов исследования неисправностей оборудования, поступившего на капитальный ремонт.

ТУ состоят из двух частей:

часть I «Общие технические требования»;

часть II «Специальные требования к составным частям».

ЧАСТЬ I

ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Сдача насоса в ремонт, производство ремонта, приемка из ремонта должны производиться в соответствии с требованиями настоящих УК и условий договора на капитальный ремонт.

1.2. Правила приемки в ремонт

1.2.1. Насос принимается в ремонт представителем ремонтного предприятия путем наружного осмотра, проверкой поступивших с насосом документов (приложение 9) и составлением акта на сдачу в капитальный ремонт (приложение 10), в котором должно указываться техническое состояние насоса, обнаруженные дефекты и соответствие комплектности ведомости комплектации (приложение 1) или согласно спецификации конструкторской документации.

В случае обнаружения некомплектности, исполнитель обязан в 5-дневный срок известить заказчика, а заказчик в месячный срок со дня получения извещения доукомплектовать насос.

1.2.2. На сдаваемом в ремонт насосе не должно быть деталей, отремонтированных способом, исключающим возможность их последующего использования или ремонта.

1.2.3. В ремонт не принимается насос, имеющий неисправимые дефекты.

1.2.4. Допускается:

1) сдавать насос с составными частями различной конструкции в пределах конструктивных изменений, принятых предприятием-изготовителем за период выпуска;

2) отсутствие отдельных крепежных деталей в количестве не более 10%, предусмотренных конструкцией.

1.2.5. Насос должен быть:

1) очищен от загрязнений;

2) предохранен от коррозии, механических и других повреждений при транспортировании на ремонтное предприятие, в отверстия входного и выходного патрубков вставлены заглушки.

1.2.6. Насос, имеющий на корпусе более одного номера, в ремонт не принимается.

Насос должен иметь один ремонтный номер, нанесенный ремонтным предприятием.

1.2.7. В случае установления исполнителем технической невозможности производства капитального ремонта насоса заказчик обязан в месячный срок после получения известия распорядиться изделием. При непоступлении от заказчика указаний исполнитель (ремонтное предприятие) вправе списать насос.

1.2.8. Указания о порядке, способах и сроках хранения принятого в ремонт насоса устанавливаются договорными обязательствами.

1.3. Подготовка к дефектации и ремонту насоса

1.3.1. Разборка, мойка и подготовка насоса к дефектации и ремонту должны производиться на специализированных рабочих местах и производственных участках предприятия в соответствии с технологическими процессами, утвержденными в установленном порядке.

1.3.2. Детали и сборочные единицы, поступившие на дефектацию и ремонт, должны быть тщательно вымыты и очищены от коррозии.

1.3.3. Дефектация деталей и сборочных единиц должна производиться в соответствии с требованиями настоящих ТУ.

1.3.4. При дефектации насоса ремонтным предприятием должна составляться ведомость дефектации отбракованных, годных без ремонта и требующих ремонта деталей и сборочных единиц (приложение 2).

1.3.5. Результаты проверки деталей, подлежащих дефектоскопии, должны быть занесены в акт проверки деталей дефектоскопией (приложение 7).

1.4. Требования к ремонту деталей и неразъемных соединений

1.4.1. Ремонт насоса должен производиться на специализированных рабочих местах и производственных участках в соответствии с технологическими процессами, утвержденными в установленном порядке.

1.4.2. Детали, бывшие в эксплуатации и используемые при ремонте повторно без восстановления, а также все новые и восстановленные детали, должны быть приняты отделом технического контроля предприятия в соответствии с требованиями чертежей и настоящих ТУ.

1.4.3. Допускаются временные отклонения от требований чертежей:

1) замена марок материалов, указанных в конструкторской документации, марками, не ухудшающими качества изделий;

2) замена видов заготовок (штамповки, отливка и т.д.) заготовками, не ухудшающими качества изделий.

Решение о замене принимается техническим советом и утверждается главным инженером ремонтного предприятия.

1.4.4. В процессе приемки деталей и сборочных единиц должны проверяться:

1) размеры — измерением при помощи универсального и специального измерительного инструмента;

2) отсутствие заусенцев, забоин после механической обработки — внешним осмотром;

3) шероховатость обработанных поверхностей по ГОСТ 2789-73 — профилометром по ГОСТ 19300-86 или сравнением с образцами шероховатости по ГОСТ 9378-93;

4) твердость поверхностей вновь изготовленных и восстановленных деталей после термической обработки прибором по ГОСТ 23677-79:

по методу Роквелла ГОСТ 9013-59;

по методу Супер-Роквелла ГОСТ 22975-78;

по методу Бринелля ГОСТ 9012-59;

5) качество швов сварных соединений — внешним осмотром и измерением в соответствии с ГОСТ 3242-79.

1.4.5. Неуказанные предельные отклонения линейных размеров обработанных поверхностей должны соответствовать 14 квалитету и классу точности «средний» по ГОСТ 25670-83*.

1.4.6. Допуски расположения осей отверстий для крепежных деталей должны соответствовать ГОСТ 14140-81.

1.4.7. Все метрические резьбы, поля допусков которых не указаны в чертежах, должны выполняться с полями допусков по ГОСТ 16093-81* 7Н — для гаек, 8g — для болтов. Сбег резьб — по ГОСТ 10549-80.

1.4.8. Основные типы и конструктивные элементы швов сварных соединений деталей, отремонтированных сваркой, должны соответствовать ГОСТ 5264-80 или ГОСТ 8713-79.

1.4.9. Сварка и наплавка сборочных единиц и деталей должна производиться электродами ГОСТ 9467-75, наплавочной ГОСТ 10543-98 или сварочной ГОСТ 2246-70 проволоками (согласно конструкторской документации и технологическим процессам).

1.4.10. Материалы, обработанные давлением (прокатанные, штампованные, выдавленные, волоченные и другие), не должны иметь раковин, рыхлот, расслоений, трещин, неметаллических включений и других дефектов.

1.4.11. Поверхности деталей, восстановленные гальваническим наращиванием (хромированием, железнением и другими способами), должны быть гладкими без отслоений и трещин.

1.4.12. Сборочные единицы, имеющие в сопряжении детали с неподвижными посадками, не требующие по ТУ замены (запрессованные втулки, шпильки и другие детали), разборке не подлежат, за исключением случаев, когда это требуется по условиям ремонта. Если сборочное соединение подлежит разборке, то весь износ (за счет распрессовывания пары) следует относить к одной детали, так как другая, сопрягаемая с ней деталь должна быть восстановлена или изготовлена с учетом сохранения характера посадки.

1.4.13. В картах дефектации ТУ рекомендуемые способы восстановления деталей расположены в порядке предпочтительного применения. Выбор способа восстановления производится в зависимости от технических возможностей ремонтного предприятия.

Допускается применение плазменного и газопламенного напыления, напыления поверхностей полимерными материалами, лазерного упрочнения и других, не указанных в ТУ прогрессивных методов восстановления деталей, если они освоены ремонтным предприятием и гарантируют высокое качество ремонта.

1.4.14. При ремонте насоса разрешается использовать оборотный фонд обезличенных деталей и сборочных единиц, имеющихся на ремонтном предприятии.

2. ТРЕБОВАНИЯ К СОБРАННОМУ ИЗДЕЛИЮ

2.1. Отремонтированный насос должен соответствовать требованиям конструкторской документации и настоящих ТУ.

2.2. Сборка насоса должна производиться на специализированных рабочих местах и участках в соответствии с технологическими процессами сборки, утвержденными в установленном порядке.

2.3. Детали и сборочные единицы, поступившие на сборку, должны быть тщательно очищены от загрязнений, следов коррозии и приняты отделом технического контроля.

2.4. Основные параметры и размеры:

|

Подача |

105 м /ч |

|

Частота вращения |

49 с (2950 об/мин) |

|

Число камер |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Напор, м |

98 |

147 |

196 |

245 |

294 |

343 |

392 |

441 |

490 |

|

Масса, кг |

480 |

549 |

618 |

720 |

795 |

866 |

939 |

1012 |

1086 |

|

Габариты, мм |

|||||||||

|

длина |

1100 |

1195 |

1290 |

1385 |

1480 |

1575 |

1670 |

1765 |

1860 |

|

ширина |

640 |

640 |

640 |

640 |

640 |

640 |

640 |

640 |

640 |

|

высота |

620 |

620 |

620 |

620 |

620 |

620 |

620 |

620 |

620 |

2.5. Ротор должен легко и плавно проворачиваться от усилия 147 Н (15 кгс) без сальникового уплотнения.

2.6. Острие визуального указателя осевого сдвига должно совпадать со средней риской на валу насоса.

2.7. Все резьбовые соединения должны быть надежно закреплены и равномерно затянуты, без перекоса и деформации сопрягаемых деталей.

3. КОНТРОЛЬНЫЕ ИСПЫТАНИЯ И ПРИЕМКА ПОСЛЕ РЕМОНТА

3.1. Отремонтированный насос должен быть принят отделом технического контроля по результатам внешнего осмотра, контрольных измерений и испытаний.

3.2. При внешнем осмотре проверяется:

1) внешний вид и качество сборки;

2) надежность крепления деталей;

3) наличие и надежность стопорения болтовых соединений.

3.3. В процессе стендовых испытаний насос должен подвергаться:

1) обкатке без нагрузки при частоте вращения вала 2,5 с

(150 об/мин) в течение 40 мин;

2) обкатке под нагрузкой при частоте вращения вала 49 с

(2950 об/мин) в течение 1 ч 20 мин.

3.4. В процессе обкатки под нагрузкой контролируется:

1) нормальная работа насоса, отсутствие посторонних шумов;

2) положение ротора по визуальному указателю сдвига и контрольной риске;

3) наличие смазки в подшипниках;

4) отсутствие утечки жидкости через прокладки и уплотнения.

3.5. Все дефекты, обнаруженные в процессе приемки и контрольных испытаний, должны быть устранены, после чего насос предъявляется к сдаче вновь.

3.6. Результаты проверки должны оформляться актом (приложение 5) ОТК ремонтного предприятия и занесены в паспорт (формуляр) насоса.

3.7. Представителю заказчика предоставляется право присутствовать при приемке насоса.

3.8. Допускается производить испытания насоса в условиях эксплуатации.

4. ПОКРЫТИЯ, СМАЗКА И КОНСЕРВАЦИЯ

4.1. Все необработанные поверхности деталей и сборочных единиц, а также обработанные поверхности, за исключением тех, для которых чертежами предусмотрены другие виды покрытий, должны быть окрашены.

4.2. Подготовка поверхностей перед окрашиванием должна производиться по ГОСТ 9.402-80*.

4.3. Качество покрытия по внешнему виду должно соответствовать VI классу по ГОСТ 9.032-74 и группе условий эксплуатации У1 по ГОСТ 9.104-79. Категория размещения окрашенных поверхностей должна быть 3 по ГОСТ 15150-69.

4.4. Трущиеся поверхности деталей должны быть смазаны в соответствии с требованиями карты смазки насоса.

4.5. Консервация насоса должна производиться в соответствии с требованиями ГОСТ 9.014-78 для II группы изделий на срок хранения без переконсервации не менее 12 месяцев.

4.6. Методы консервации должны обеспечивать расконсервацию насоса без его разборки.

5. КОМПЛЕКТНОСТЬ

5.1. Насос, выпускаемый из ремонта, должен быть укомплектован сборочными единицами и деталями в пределах конструктивных изменений согласно ведомости комплектации (приложение 1).

5.2. При выпуске из ремонта насоса ремонтное предприятие должно прилагать документы, перечисленные в приложении 9.

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. К отремонтированному насосу должна быть прикреплена табличка по ГОСТ 12969-67 и ГОСТ 12971-67, содержащая:

1) наименование или товарный знак ремонтного предприятия;

2) заводской ремонтный номер;

3) наименование или шифр изделия;

4) дату выпуска из ремонта (месяц, год);

5) массу.

6.1.1. Надпись на табличке должна выполняться травлением, ударным или электроискровым способами.

Примечание. Маркировка завода-изготовителя должна быть сохранена или восстановлена.

6.2. Транспортирование насоса может производиться любым видом транспорта, обеспечивающим сохранность насоса, без упаковки.

6.2.1. При транспортировании должны соблюдаться следующие правила перевозок:

1) «Правила перевозок грузов. Технические условия погрузок и крепления грузов», утвержденные МПС;

2) «Общие правила перевозок грузов автотранспортом», утвержденные Министерством автомобильного транспорта СССР, 1971;

3) «Общие специальные правила перевозок грузов», утвержденные Министерством морского флота СССР, 1979;

4) «Правила перевозок грузов», утвержденные Министерством речного флота СССР, 1978.

6.2.2. Документация, отправляемая с насосом, должна быть вложена во влагонепроницаемый пакет из полиэтиленовой пленки по ГОСТ 10354-82 и привязана шпагатом к насосу.

6.2.3. При отправке железнодорожным, морским или речным транспортом на отправляемый насос должна быть прикреплена бирка, изготовленная из фанеры или металла.

Транспортная маркировка груза — по ГОСТ 14192-96.

6.3. Условия транспортирования и хранения насоса по группе 7 по ГОСТ 15150-69.

7. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ПРОИЗВОДСТВЕННОЙ САНИТАРИИ

7.1. Разборка, сборка, ремонт и испытание насоса должны производиться с соблюдением «Правил безопасности в нефтяной и газовой промышленности» РД 08-200-98*, утвержденных Госгортехнадзором России 9 апреля 1998 года, «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением», утвержденных Госгортехнадзором России 18 апреля 1995 года, и действующих на ремонтном предприятии инструкций по безопасному выполнению работ, разработанных в соответствии с требованиями ГОСТ 12.3.002-75 и утвержденных в установленном порядке.

7.2. При контроле методами дефектоскопии необходимо руководствоваться «Правилами эксплуатации электроустановок потребителей»*, утвержденными Госэнергонадзором РФ 31 марта 1992 года, и «Правилами техники безопасности при эксплуатации электроустановок потребителей»**, утвержденными Госэнергонадзором 21 декабря 1984 года.

7.3. Сварка, наплавка и резка металлов должны производиться в соответствии с «Санитарными правилами при сварке, наплавке и резке металлов», утвержденными Министерством здравоохранения СССР 5 марта 1973 года, и ГОСТ 12.3.003-86.

7.4. Окрашивание насоса должно производиться в соответствии с ГОСТ 12.3.005-75.

7.5. Работы по металлопокрытиям при ремонте насоса должны производиться в соответствии с ГОСТ 12.3.008-75.

7.6. Консервация насоса должна производиться с соблюдением правил и норм ГОСТ 9.014-78.

7.7. Содержание производственных рабочих мест должно соответствовать общим требованиям «Инструкции по санитарному содержанию помещения и оборудования производственных предприятий», утвержденной главным санитарно-эпидемиологическим управлением.

7.8. Погрузочно-разгрузочные работы, производимые при приемке, ремонте и отправке насоса, должны производиться в соответствии с требованиями ГОСТ 12.3.009-76.

7.9. Размещение и крепление насоса на подвижном составе должно производиться в соответствии с «Техническими условиями погрузки и крепления грузов», МПС СССР, 1969, а также чертежами и схемами погрузки и крепления, утвержденными грузовым отделом железной дороги.

8. ГАРАНТИИ

8.1. Ремонтное предприятие гарантирует соответствие отремонтированного насоса требованиям конструкторской документации и настоящих ТУ.

8.2. Послеремонтный гарантийный срок устанавливается 9 месяцев со дня ввода насоса в эксплуатацию, но не более 12 месяцев со дня отправки с ремонтного предприятия при соблюдении потребителем правил эксплуатации, транспортирования и хранения.

После нормативного срока службы послеремонтный гарантийный срок устанавливает ремонтное предприятие.

ПРИЛОЖЕНИЕ 1

ВЕДОМОСТЬ КОМПЛЕКТАЦИИ

|

Наименование |

Обозначение |

Количество, шт. |

|

Крышка нагнетания |

5МС-10.01.101 |

1 |

|

Кронштейн задний |

5МС-7.01.103 |

1 |

|

Вал |

5МС-10.01.104.00 |

1 |

|

Втулка сальника |

5МС-10.01.105 |

2 |

|

Гайка вала |

5МС-10.01.106 |

1 |

|

Диск гидравлической пяты |

5МС-10.01.107 |

1 |

|

Втулка разгрузки |

5МС-10.01.109 |

1 |

|

Аппарат направляющий |

5МС-10.01.111 |

К-1 |

|

Кольцо направляющего аппарата |

5МС-10.01.112 |

К-1 |

|

Кольцо уплотняющее |

МС-100.0113 |

К-1 |

|

Колесо рабочее |

5МС-10.01.114 |

К |

|

Кольцо уплотняющее |

5МС-10.01.115 |

К |

|

Втулка |

5МС-10.01.117 |

1 |

|

Крышка всасывания |

5МС-10.01.118 |

1 |

|

Втулка гидрозатвора |

5МС-10.01.121 |

1 |

|

Кронштейн передний |

5МС-10.01.122 |

1 |

|

Крышка передняя |

5МС-10.01.123 |

1 |

|

Втулка дистанционная |

5МС-10.01.124 |

1 |

|

Втулка распорная |

5МС-10.01.127 |

1 |

|

Аппарат направляющий при выдаче |

5МС-10.01.128 |

1 |

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ВЕДОМОСТЬ ДЕФЕКТАЦИИ

|

НА РЕМОНТ |

|

|

(наименование или номер изделия) |

|

|

ЗАКАЗЧИК |

|

|

(наименование организации заказчика) |

|

Наименование детали (сборочной единицы) |

Обозначение детали (сборочной единицы) |

Обнаруженный дефект, его размеры, мм |

Заключение |

|

Представитель ОТК |

|

|

(подпись) |

|

|

Дефектовщик |

|

|

(подпись) |

ПРИЛОЖЕНИЕ 3

ПЕРЕЧЕНЬ НОРМАТИВНО-ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ, НА КОТОРУЮ ДАНЫ ССЫЛКИ В НАСТОЯЩИХ ТУ

|

Обозначение стандарта |

Наименование стандарта |

|

ГОСТ 9.014-78 |

ЕСЗКС. Временная противокоррозионная защита изделий. Общие требования. |

|

ГОСТ 9.032-74 |

ЕСЗКС. Покрытия лакокрасочные. Группы, технические требования и обозначения |

|

ГОСТ 9.104-79 |

ЕСЗКС. Покрытия лакокрасочные. Группы условий эксплуатации |

|

ГОСТ 9.402-80 |

ЕСЗКС. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием |

|

ГОСТ 12.3.002-75 |

ССБТ. Процессы производственные. Общие требования безопасности |

|

ГОСТ 12.3.003-86 |

ССБТ. Работы электросварочные. Общие требования безопасности |

|

ГОСТ 12.3.005-75 |

ССБТ. Работы окрасочные. Общие требования безопасности. |

|

ГОСТ 12.3.008-75 |

ССБТ. Производство покрытий металлических и неметаллических неорганических. Общие требования безопасности |

|

ГОСТ 12.3.009-76 |

ССБТ. Работы погрузочно-разгрузочные. Общие требования безопасности |

|

ГОСТ 2246-70 |

Проволока стальная сварочная. Технические условия |

|

ГОСТ 2789-73 |

Шероховатость поверхности. Параметры и характеристики |

|

ГОСТ 3242-79 |

Соединения сварные. Методы контроля качества |

|

ГОСТ 5264-80 |

Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры |

|

ГОСТ 8713-79 |

Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры |

|

ГОСТ 9012-59 |

Металлы. Метод измерения твердости по Бринеллю |

|

ГОСТ 9013-59 |

Металлы. Методы измерения твердости по Роквеллу |

|

ГОСТ 9378-93 |

Образцы шероховатости поверхности (сравнения). Общие технические условия |

|

ГОСТ 9467-75 |

Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы |

|

ГОСТ 10354-82 |

Пленка полиэтиленовая. Технические условия |

|

ГОСТ 10543-98 |

Проволока стальная наплавочная. Технические условия |

|

ГОСТ 12969-67 |

Таблички для машин и приборов. Технические требования |

|

ГОСТ 12971-67 |

Таблички прямоугольные для машин и приборов. Размеры |

|

ГОСТ 14140-81 |

Основные нормы взаимозаменяемости. Допуски расположения осей отверстий для крепежных деталей |

|

ГОСТ 14192-96 |

Маркировка грузов |

|

ГОСТ 15150-69 |

Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды |

|

ГОСТ 16093-81 |

Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором |

|

ГОСТ 23677-79 |

Твердомеры для металлов. Общие технические требования. |

|

ГОСТ 22975-78 |

Металлы и сплавы. Метод измерения твердости по Роквеллу при малых нагрузках (по Супер-Роквеллу) |

|

ГОСТ 10549-80 |

Выход резьбы. Сбеги, недорезы, проточки и фаски |

|

ГОСТ 25670-83 |

Основные нормы взаимозаменяемости. Предельные отклонения размеров с неуказанными допусками |

|

ГОСТ 19300-86 |

Средства измерения шероховатости поверхности профильным методом. Профилографы-профилометры контактные. Типы и основные параметры |

ПРИЛОЖЕНИЕ 4

ПЕРЕЧЕНЬ СТАНДАРТОВ, ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ И ЛИТЕРАТУРЫ, ИСПОЛЬЗУЕМОЙ ПРИ РАЗРАБОТКЕ ТУ

|

1. |

ГОСТ 2.602-95 |

ЕСКД. Ремонтные документы |

|

|

2. |

ГОСТ 2.105-95 |

ЕСКД. Общие требования к текстовым документам |

|

|

3. |

ГОСТ 8.417-81* |

ГСИ. Единицы физических величин |

|

|

4. |

Методика расчета исполнительных размеров сопряжения деталей при капитальном ремонте бурового и нефтепромыслового оборудования. Уфа, СКТБ ВПО «Союзнефтемашремонт», 1977. |

||

|

5. |

Раабен А.А. и др. |

Монтаж и ремонт бурового и эксплуатационного оборудования. М., «Недра», 1975. |

ПРИЛОЖЕНИЕ 5

Обязательное

АКТ

ПРИЕМО-СДАТОЧНЫХ ИСПЫТАНИЙ

|

«_____» _____________ 19 __ |

||||||||

|

(наименование изделия) |

(наименование ремонтного предприятия) |

|||||||

|

Основные параметры и размеры |

||||||||

|

1. |

||||||||

|

2. |

||||||||

|

3. |

||||||||

|

4. |

||||||||

|

5. |

||||||||

|

6. |

||||||||

|

7. |

||||||||

|

8. |

||||||||

|

отремонтировано, испытано, полностью |

||||||||

|

(наименование изделия) |

||||||||

|

укомплектовано, опломбировано, соответствует техническим условиям УК 39- _______________ и признано годным к эксплуатации с гарантийным сроком работы |

||||||||

|

(ненужное зачеркнуть) |

||||||||

|

Начальник цеха |

Начальник ОТК |

|||||||

|

(подпись) |

(подпись) |

|||||||

|

принято на хранение в склад готовой продукции |

||||||||

|

(наименование изделия) |

||||||||

|

Начальник склада |

||||||||

|

«_____» _____________ 19 |

ПРИЛОЖЕНИЕ 6

АКТ

О ВЫДАЧЕ ИЗДЕЛИЯ ИЗ РЕМОНТА

|

(наименование изделия) |

||||||||

|

«____» ___________ 19 |

||||||||

|

Настоящий акт составлен представителем заказчика |

||||||||

|

(наименование предприятия заказчика) |

||||||||

|

(должность и фамилия) |

||||||||

|

действующего на основании доверенности N от «____» ___________ 19 __ с одной стороны и представителем |

||||||||

|

(наименование ремонтного предприятия) |

||||||||

|

с другой стороны в том, что произведена выдача из капитального ремонта |

||||||||

|

(наименование изделия) |

||||||||

|

Соответствует требованиям технической документации и УК 39 |

||||||||

|

Заключение |

признано годным к эксплуатации |

|||||||

|

и выдано из капитального ремонта. |

||||||||

|

М.П. |

Начальник ОТК |

|||||||

|

ОТК |

(подпись) |

|||||||

|

принял представитель заказчика |

||||||||

|

(наименование изделия) |

||||||||

|

(подпись) |

||||||||

|

сдал представитель ремонтного |

||||||||

|

(наименование изделия) |

предприятия |

|||||||

|

(подпись) |

||||||||

|

М.П. ремонтного предприятия |

ПРИЛОЖЕНИЕ 7

АКТ

ДЕФЕКТОСКОПИИ

|

от «_____» ___________ 19 Регистрационный номер |

|||||||||||

|

(наименование предприятия, где проводилась проверка) |

|||||||||||

|

О проверке: |

|||||||||||

|

(наименование оборудования, деталей) |

|||||||||||

|

1) в полевых условиях 2) в мастерских (базах) |

|||||||||||

|

Метод ультразвуковой дефектоскопии |

|||||||||||

|

Тип прибора |

|||||||||||

|

Оператор |

Удостоверение N |

||||||||||

|

(фамилия, и.о.) |

|||||||||||

|

Эскиз |

Заводской инвентарный номер проверенного оборудования |

||||||||||

|

Результаты проверки: |

|||||||||||

|

Дефектоскопическая лаборатория ЦБПО (БПО) |

|||||||||||

|

(подпись) |

|||||||||||

|

Копию акта получил |

|||||||||||

|

(фамилия, и.о.) |

(подпись) |

ПРИЛОЖЕНИЕ 8

Рекомендуемое

ОПРОСНЫЙ ЛИСТ

В целях дальнейшего совершенствования изделия просим дать замечания и предложения.

|

После заполнения настоящий опросный лист направить по адресу: |

|

(адрес предприятия) |

|

Вопрос |

Ответ (заполняется заказчиком) |

|

1. Наименование изделия, его номер, год выпуска |

|

|

2. Условия работы |

|

|

3. Дата начала эксплуатации изделия |

|

|

4. Наиболее часто встречающиеся неисправности |

|

|

5. Виды работ при обслуживании изделия с указанием наработки |

|

|

6. Ваши предложения и пожелания |

|

|

7. Адрес потребителя |

|

|

8. Фамилия, должность, подпись и число |

ПРИЛОЖЕНИЕ 9

ПЕРЕЧЕНЬ ДОКУМЕНТОВ, ПРИЛАГАЕМЫХ К ИЗДЕЛИЮ

1. Документы заказчика, прилагаемые при сдаче в ремонт:

1) паспорт (формуляр) с данными по эксплуатации и ремонту;

2) справка (акт) о техническом состоянии;

3) аварийный акт, если изделие направляется в ремонт в результате аварии;

4) сопроводительное письмо.

2. Документы, прилагаемые при выдаче изделия из ремонта:

1) паспорт (формуляр) с отметкой о проведении ремонта;

2) акт дефектоскопии (приложение 7);

3) акт о выдаче изделия из ремонта (приложение 6);

4) акт приемо-сдаточных испытаний (приложение 5);

5) ведомость комплектации (приложение 1);

6) опросный лист (приложение 8).

Примечание. Допускается вместо акта о выдаче изделия из ремонта и акта приемо-сдаточных испытаний выполнять соответствующие записи в паспорте (формуляре) изделия за подписью главного инженера и ОТК.

ПРИЛОЖЕНИЕ 10

Рекомендуемое

АКТ

|

на сдачу в капитальный ремонт |

|||||||||||||

|

(наименование изделия) |

|||||||||||||

|

«_____» ___________ 19 |

|||||||||||||

|

Настоящий акт составлен представителем |

|||||||||||||

|

(наименование ремонтного предприятия исполнителя) |

|||||||||||||

|

(должность, фамилия) |

|||||||||||||

|

с одной стороны, и представителем |

|||||||||||||

|

(наименование предприятия, |

|||||||||||||

|

организации заказчика, должность и фамилия) |

|||||||||||||

|

с другой стороны о том, что произведена сдача в капитальный ремонт |

|||||||||||||

|

(наименование, номер, год выпуска изделия) |

|||||||||||||

|

паспорт N |

формуляр N |

||||||||||||

|

наработка с начала эксплуатации или от последнего капитального ремонта |

|||||||||||||

|

(мото-часы, километры пробега и т.п.) |

|||||||||||||

|

Техническое состояние и комплектность |

|||||||||||||

|

(наименование изделия) |

|||||||||||||

|

соответствуют |

|||||||||||||

|

(номер аварийного или технического акта) |

|||||||||||||

|

Заключение |

|||||||||||||

|

(наименование изделия и состав комплектности) |

|||||||||||||

|

в капитальный ремонт принят |

|||||||||||||

|

(дата приемки) |

|||||||||||||

|

не принят |

|||||||||||||

|

(указать причины отказа приемки в ремонт) |

|||||||||||||

|

Представитель ремонтного предприятия |

|||||||||||||

|

(подпись) |

|||||||||||||

|

Представитель заказчика |

|||||||||||||

|

(подпись) |

|||||||||||||

|

М.П. ремонтного предприятия |

Лист регистрации изменений

|

Изм. |

Номера листов (страниц) |

Всего листов (страниц) в докум. |

N докум. |

Входящий N сопрово- дительного документа и дата |

Под- пись |

Дата |

|||

|

изме- ненных |

заме- ненных |

новых |

аннули- рован- ных |

||||||

|

1 |

Тит. лист, 3, 8, 17, 23 |

— |

— |

— |

3 |

Изв. N 1 |

— |

05.96 |

|

|

2 |

Тит. лист, 3, 6, 9, 14, 16, 17, 23, 25 |

— |

— |

— |

3 |

Изв. N 2 |

— |

26.04.2001 г. |

|

ЧАСТЬ II

СПЕЦИАЛЬНЫЕ ТРЕБОВАНИЯ К СОСТАВНЫМ ЧАСТЯМ

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. В разделе «Требования на дефектацию деталей общего назначения» приводятся данные, необходимые для оценки технического состояния крепежных деталей, подшипников и прокладок.

1.2. В картах технических требований на дефектацию приводятся следующие данные:

1) возможные дефекты;

2) способы и средства контроля;

3) допустимые размеры без ремонта;

4) предельно-допустимые зазоры (натяги) с сопрягаемой деталью;

5) рекомендуемые способы восстановления и ремонтные размеры.

1.3. Детали и сборочные единицы должны быть проверены по всем возможным дефектам на основании данных карт технических требований на дефектацию.

При обнаружении хотя бы одного неисправимого дефекта деталь или сборочная единица должна браковаться и дальнейшая её проверка не производится.

1.4. Дефектация деталей должна производиться при помощи универсального инструмента, специальных шаблонов, калибров и приспособлений.

1.5. Размеры деталей и сборочных единиц должны контролироваться в сечениях и направлениях наибольшего износа.

1.6. В результате дефектации детали должны быть рассортированы на следующие группы:

1) детали, годные без ремонта, — цвет маркировки зеленый;

2) детали, годные только при сопряжении с новыми или восстановленными деталями, — цвет маркировки желтый;

3) детали, имеющие дефекты и подлежащие восстановлению, — цвет маркировки белый;

4) детали, имеющие хотя бы один неисправимый дефект, — цвет маркировки красный.

1.7. В картах технических требований на дефектацию в графе «Размеры допустимые» над чертой указывается размер детали в сопряжении с новой или восстановленной деталью; под чертой — допустимый размер в сопряжении с деталью, бывшей в эксплуатации.

1.8. Если при дефектации установлено, что размер детали не вышел за пределы, указанные в графе «Размеры допустимые», то данная деталь должна маркироваться, как годная без ремонта.

В том случае, когда действительный размер детали выйдет за пределы величин, указанных в графе «Размеры допустимые», то данная деталь должна восстанавливаться или браковаться в соответствии с указаниями, приведенными в графе «Рекомендуемые способы восстановления».

1.9. Если деталь или сборочная единица подлежит обработке до ремонтного размера, то соответственно должна быть обработана или изготовлена вновь сопрягаемая деталь.

1.10. Если в картах технических требований на дефектацию не указаны технические требования к отремонтированной детали, то такая деталь должна соответствовать требованиям конструкторской документации.

2. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ ДЕТАЛЕЙ И СБОРОЧНЫХ ЕДИНИЦ ОБЩЕГО НАЗНАЧЕНИЯ

2.1. Дефектация болтов, гаек и резьбы деталей

2.1.1. Состояние резьбы должно проверяться внешним осмотром и резьбовыми калибрами.

2.1.2. На резьбе деталей не должно быть смятий, забоин, выкрашиваний, срывов более двух ниток.

2.1.3. Головки болтов и гаек не должны иметь повреждений и износ граней более 0,05

.

2.1.4. Дефектные резьбы в деталях должны быть восстановлены одним из следующих способов:

1) калибровкой резьбы;

2) нарезкой резьбы ремонтного размера;

3) постановкой резьбовых пробок;

4) нарезкой резьб номинального размера в отверстиях, смещенных относительно дефектных.

Решения о способе восстановления резьбы должны приниматься в зависимости от технической возможности ремонтного предприятия и экономической целесообразности ремонта.

2.2. Дефектация подшипников

2.2.1. Не допускаются к сборке подшипники, имеющие трещины или выкрашивание металла на кольцах и телах качения; цвета побежалости; выбоины и отпечатки (лунки) на беговых дорожках колец; глубокую коррозию, шелушение металла; чешуйчатые отслоения, раковины, глубокие риски и забоины на беговых дорожках колец и телах качения; надломы, трещины на сепараторе; отсутствие или ослабление заклепок сепаратора; забоины и вмятины на сепараторе, препятствующие плавному вращению подшипника; неравномерный износ беговых дорожек; заметную на глаз и на ощупь ступенчатую выработку рабочей поверхности колец.

2.2.2. Допускаются к сборке подшипники, имеющие царапины, риски на посадочных поверхностях наружных и внутренних колец, матовую поверхность беговых дорожек колец и тел качения, местные вмятины на сепараторе, не препятствующие плавному вращению наружного кольца относительно внутреннего. Следы коррозии на кольцах, телах качения и сепараторах должны быть зачищены.

2.2.3. Проверку на легкость вращения производят, вращая наружное кольцо и удерживая внутреннее. Наружное кольцо годного подшипника должно вращаться легко, без заметных местных притормаживаний и заеданий, останавливаться плавно, без рывков и стуков. При вращении кольца должен быть слышен глухой шипящий звук. Резкий металлический или дребезжащий звук не допускается.

2.2.4. У шариковых и роликовых радиальных подшипников, признанных годными при осмотре и опробовании на легкость вращения, необходимо измерить радиальный зазор.

2.2.5. Диаметр колец следует измерять только в тех случаях, когда имеются следы сдвига их относительно вала (светлые, блестящие пятна, риски на посадочных поверхностях), а также при наличии следов коррозии, ожогов и черноты. Допустимые значения диаметров колец должны быть в пределах размеров, указанных в ТУ 37.006.170-90 «Подшипники качения отремонтированные. Технические условия».

2.3. Дефектация деталей, имеющих трещины

2.3.1. Трещины на деталях не допускаются, кроме оговоренных особо.

2.4. Дефектация стопорных и пружинных шайб

2.4.1. Стопорные шайбы, бывшие в употреблении, могут быть использованы повторно, если они не имеют трещин и надрывов в месте перегиба.

2.4.2. Пружинные шайбы, бывшие в употреблении, могут быть использованы повторно, если они не потеряли своей упругости, которая характеризуется величиной развода концов шайбы. Нормальный развод шайбы равен двойной её толщине, допустимый — полуторной.

2.5. Дефектация уплотнений и прокладок

2.5.1. При капитальном ремонте обязательной замене подлежат все неметаллические уплотнения и прокладки.

НАСОС ЦЕНТРОБЕЖНЫЙ ЦНС 105-98

|

|

Рис.1

|

Карта сопряжений |

К эскизу |

N 1 |

|||||||

|

Узел |

Насос центробежный ЦНС 105-98 |

||||||||

|

Обоз- наче- ние сопря- жения |

Наименование сопрягаемых деталей |

Обозначение сопрягаемых деталей |

Размеры, зазоры, натяги, мм |

||||||

|

по чертежу |

Предельно-допустимые без ремонта |

||||||||

|

Размеры |

зазор (+) натяг (-) |

зазор (+) натяг (-) |

Размеры в сопряжении с деталью |

||||||

|

новой |

бывшей в эксплуат. |

||||||||

|

А |

Кронштейн задний |

5МС-7.01.103 |

|

+0,098 |

+0,098 |

130,08 |

— |

||

|

Подшипник 1612 ГОСТ 28428-90 |

|

129,98 |

— |

||||||

|

Б |

Подшипник 1612 ГОСТ 28428-90 |

|

-0,003 |

-0,003 |

60,0 |

— |

|||

|

Втулка подшипника |

5МС-10.01.137 |

|

59,99 |

— |

|||||

|

В |

Втулка подшипника |

5МС-10.01.137 |

|

+0,067 |

+0,1 |

45,08 |

45,07 |

||

|

Вал |

5МС-10.01.104-00 |

|

44,95 |

44,97 |

|||||

|

Г |

Диск гидравлической пяты |

5МС-10.01.107 |

|

+0,053 |

+0,079 |

55,06 |

55,04 |

||

|

Вал |

5МС-10.01.104-00 |

|

54,95 |

54,97 |

|||||

|

Д |

Крышка нагнетания |

5МС-10.01.101 |

|

+0,047 |

+0,071 |

95,09 |

95,08 |

||

|

Втулка разгрузки |

5МС-10.01.109 |

|

94,99 |

95,011 |

|||||

|

Е |

Крышка нагнетания |

5МС-10.01.101 |

|

+0,16 |

+0,24 |

375,18 |

375,14 |

||

|

Аппарат направляющий |

5МС-10.01.111 |

||||||||

|

Кольцо направляющего аппарата |

5МС-10.01.112 |

|

374,86 |

374,89 |

|||||

|

Ж |

Кольцо направляющего аппарата |

5МС-10.01.112 |

|

+0,036 |

+0,054 |

160,08 |

160,07 |

||

|

Кольцо уплотняющее |

5МС-10.01.115 |

|

160,01 |

160,018 |

|||||

|

З |

Аппарат направляющий |

5МС-10.01.111 |

|

-0,02 |

-0,01 |

90,082 |

90,075 |

||

|

Кольцо уплотняющее |

МС-100.0113 |

|

90,081 |

90,085 |

|||||

|

И |

Аппарат направляющий |

5МС-10.01.111 |

|

+0,16 |

+0,24 |

375,18 |

375,14 |

||

|

Крышка всасывания |

5МС-10.01.118 |

|

374,86 |

374,89 |

|||||

|

К |

Крышка всасывания |

5МС-10.01.118 |

|

-0,001 |

-0,0008 |

90,071 |

90,07 |

||

|

Втулка гидрозатвора |

5МС-10.01.121 |

|

90,069 |

90,073 |

|||||

|

Л |

Кронштейн передний |

5МС-7.01.122 |

|

+0,098 |

+0,098 |

130,08 |

— |

||

|

Подшипник 1612 ГОСТ 28428-90 |

|

129,98 |

— |

||||||

|

М |

Подшипник 1612 ГОСТ 28428-90 |

|

-0,003 |

-0,003 |

60,0 |

— |

|||

|

Вал |

5МС-10.01.104.00 |

|

59,99 |

— |

|||||

|

Н |

Крышка всасывания |

5МС-10.01.118 |

|

+0,036 |

+0,054 |

160,08 |

160,07 |

||

|

Кольцо уплотняющее |

5МС-10.01.115 |

|

160,01 |

160,018 |

|||||

|

П |

Колесо рабочее |

5МС-10.01.114 |

|

+0,08 |

+0,12 |

55,1 |

55,08 |

||

|

Вал |

5МС-10.01.104.00 |

|

54,94 |

54,96 |

|||||

|

Р |

Кольцо уплотняющее |

МС-100.0113 |

|

+0,51 |

+0,76 |

75,31 |

75,18 |

||

|

Колесо рабочее |

5МС-10.01.114 |

|

74,3 |

74,43 |

|||||

|

С |

Кольцо уплотняющее |

5МС-10.01.115 |

|

+0,45 |

+0,67 |

132,3 |

132,19 |

||

|

Колесо рабочее |

5МС-10.01.114 |

|

131,41 |

131,52 |

КРЫШКА НАГНЕТАНИЯ 5МС-10.01.101

|

|

Рис.2

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.2 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

КРЫШКА НАГНЕТАНИЯ |

5МС-10.01.101 |

СЧ 20 ГОСТ 1412-85 |

— |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОТКОЛЫ И ТРЕЩИНЫ ВЫХОДЯЩИЕ НА ПОСАДОЧНЫЕ ПОВЕРХНОСТИ И ПЛОСКОСТИ РАЗЪЕМА |

ОСМОТР ЛУПА ЛП-1-4 ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

ОТКОЛЫ И ТРЕЩИНЫ НЕ ВЫХОДЯЩИЕ НА ПОСАДОЧНЫЕ ПОВЕРХНОСТИ И ПЛОСКОСТИ РАЗЪЕМА |

ОСМОТР ЛУПА ЛП-1-4 ГОСТ 25706-83 |

— |

— |

РАЗДЕЛАТЬ, ЗАВАРИТЬ И ЗАЧИСТИТЬ |

— |

||||||

|

ПРОМЫВЫ, КОРРОЗИОННЫЙ ИЗНОС НА ВНУТРЕННИХ ПОВЕРХНОСТЯХ ГЛУБИНОЙ БОЛЕЕ 30% ТОЛЩИНЫ СТЕНКИ |

ОСМОТР ДЕФЕКТОСКОПИЯ |

— |

— |

БРАКОВАТЬ, МЕНЕЕ УКАЗАННЫХ РАЗМЕРОВ — ЗАВАРИТЬ И ЗАЧИСТИТЬ |

— |

||||||

|

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ М12-7Н |

ОСМОТР ИЗМЕРЕНИЕ ПРОБКА 8221-3053 7Н ГОСТ 17758-72 |

— |

— |

СМ. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙ П.2.1. |

— |

||||||

|

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ М16-7Н |

ОСМОТР ИЗМЕРЕНИЕ ПРОБКА 8221-3067 7Н ГОСТ 17758-72 |

— |

— |

СМ. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙ П.2.1. |

— |

||||||

|

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ М20-7Н |

ОСМОТР ИЗМЕРЕНИЕ ПРОБКА 8221-3080 7Н ГОСТ 17758-72 |

— |

— |

СМ. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙ П.2.1. |

— |

||||||

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 95 +0,07 |

ИЗМЕРЕНИЕ НУТРОМЕР НИ 50-100-2 ГОСТ 868-82 |

95,09 95,08 |

ВТУЛКА РАЗГРУЗКИ 5МС-10.01.109 |

ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР |

96+0,07 96,5+0,07 97+0,07 97,5+0,07 |

|||||

|

Б |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 255 +0,073 |

ИЗМЕРЕНИЕ НУТРОМЕР 160-260 ГОСТ 9244-75 |

255,14 |

КРОНШТЕЙН ЗАДНИЙ 5МС-7.01.103 |

ЗАПРЕССОВАТЬ ВТУЛКУ, ЗАКРЕПИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР |

254+0,073 |

|||||

|

В |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 375 +0,095 |

ИЗМЕРЕНИЕ НУТРОМЕР НИ 250-450-2 ГОСТ 868-82 |

375,18 375,14 |

КОЛЬЦО НАПРАВЛЯЮЩЕГО АППАРАТА 5МС-10.01.112 |

ЗАПРЕССОВАТЬ ВТУЛКУ, ЗАКРЕПИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР |

374+0,095 |

|||||

|

Г |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 120 -0,23 |

ИЗМЕРЕНИЕ МИКРОМЕТР МРИ 125ГОСТ 4381-87 |

119,54 |

АППАРАТ НАПРАВЛЯЮЩИЙ ПРИ ВЫДАЧЕ 5МС-10.01.128 |

ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР |

119-0,23 |

КРОНШТЕЙН ЗАДНИЙ 5МС-7.01.103

|

|

Рис.3

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.3 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

КРОНШТЕЙН ЗАДНИЙ |

5МС-7.01.103 |

СЧ 20 ГОСТ 1412-85 |

— |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОТКОЛЫ И ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4 ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ М16-7Н |

ОСМОТР ИЗМЕРЕНИЕ ПРОБКА 8221-3067 7Н ГОСТ 17758-72 |

— |

— |

СМ. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙ П.2.1. |

— |

||||||

|

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ М20 1,5-7Н |

ОСМОТР ИЗМЕРЕНИЕ ПРОБКА 8221-3082 7Н ГОСТ 17758-72 |

— |

— |

СМ. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙ П.2.1. |

— |

||||||

|

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ G1 -В |

ОСМОТР ИЗМЕРЕНИЕ ПРОБКА 8225-0322 КЛ.В ГОСТ 18924-73 |

— |

— |

СМ. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙ П.2.1. |

— |

||||||

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 130 +0,08 |

ИЗМЕРЕНИЕ НУТРОМЕР 100-160-2 ГОСТ 868-82 |

130,08 |

ПОДШИПНИК 1612 ГОСТ 28428-90 |

ЗАПРЕССОВАТЬ ВТУЛКУ, ЗАКРЕПИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

Б |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 255 -0,047 |

ИЗМЕРЕНИЕ МИКРОМЕТР МК 275-2 ГОСТ 6507-90 |

254,91 |

КРЫШКА НАГНЕТАНИЯ 5МС-10.01.101 |

ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР |

254-0,047 |

|||||

|

В |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 100 +0,46 |

ИЗМЕРЕНИЕ НУТРОМЕР НМ 175ГОСТ 10-88 |

100,92 |

ВТУЛКА САЛЬНИКА 5МС-10.01.105 |

ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР |

101,5+0,46 102+0,46 102,5+0,46 103+0,46 |

ВАЛ 5МС-10.01.104.00

|

|

Рис.4

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.4 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

ВАЛ |

5МС-10.01.104.00 |

СТАЛЬ 40Х ГОСТ 4543-71 |

— |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4 ГОСТ 25706-83 ДЕФЕКТОСКОПИЯ |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

ИЗОГНУТОСТЬ |

ИЗМЕРЕНИЕ ИНДИКАТОР ИЧ 02 КЛ.1 ГОСТ 577-68 |

0,08 |

— |

БРАКОВАТЬ ПРИ ИЗОГНУТОСТИ БОЛЕЕ 5 мм, МЕНЕЕ — ПРАВИТЬ ДО УСТРАНЕНИЯ ДЕФЕКТА |

— |

||||||

|

ЗАБОИНЫ, РИСКИ НА ПОСАДОЧНЫХ ПОВЕРХНОСТЯХ |

ОСМОТР ЛУПА ЛП-1-4 ГОСТ 25706-83 |

— |

— |

ОБРАБОТАТЬ ДО УСТРАНЕНИЯ ДЕФЕКТА В ПРЕДЕЛАХ ДОПУСТИМЫХ РАЗМЕРОВ |

— |

||||||

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 45 -0,017 |

ИЗМЕРЕНИЕ МИКРОМЕТР МР 50 ГОСТ 4381-87 |

44,95 44,97 |

ВТУЛКА ПОДШИПНИКА 5МС-10.01.137 |

БРАКОВАТЬ |

— |

|||||

|

Б |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 55 -0,02 |

ИЗМЕРЕНИЕ МИКРОМЕТР МР 75 ГОСТ 4381-87 |

54,95 54,97 |

ДИСК ГИДРАВЛИЧЕСКОЙ ПЯТЫ 5МС-10.01.107 |

БРАКОВАТЬ |

— |

|||||

|

В |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 55 -0,02 |

ИЗМЕРЕНИЕ МИКРОМЕТР МР 75 ГОСТ 4381-87 |

54,94 54,96 |

КОЛЕСО РАБОЧЕЕ 5МС-10.01.114 |

БРАКОВАТЬ |

— |

|||||

|

Г |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 60 +0,023+0,003 |

ИЗМЕРЕНИЕ МИКРОМЕТР МР 75 ГОСТ 4381-87 |

59,99 |

ПОДШИПНИК 1612 ГОСТ 28428-90 |

БРАКОВАТЬ |

— |

|||||

|

Д |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 55 -0,02 |

ИЗМЕРЕНИЕ МИКРОМЕТР МР 75 ГОСТ 4381-87 |

54,96 |

ВТУЛКА РАСПОРНАЯ 5МС-10.01.127 |

БРАКОВАТЬ |

— |

|||||

|

Е |

ИЗНОС ШПОНОЧНОГО ПАЗА ПО ШИРИНЕ 16 +0,12 |

ИЗМЕРЕНИЕ ШАБЛОН ЩУПЫ-70, НАБОР 2, КЛ. ТОЧНОСТИ 2 ТУ 2-034-225-87 |

16,12 |

— |

ОБРАБОТАТЬ НОВЫЙ ШПОНОЧНЫЙ ПАЗ ПОД УГЛОМ 90° (180°) К ДЕФЕКТНОМУ. ДЕФЕКТНЫЙ ПАЗ ЗАПЛАВИТЬ |

— |

|||||

|

Ж |

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ М52 1,5-8(G) |

ОСМОТР ИЗМЕРЕНИЕ КОЛЬЦО 8211-0163 8(G) ГОСТ 17763-72 КОЛЬЦО 8211-1163 8(G) ГОСТ 17764-72 |

— |

— |

БРАКОВАТЬ |

— |

|||||

|

З |

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ М42 1,5-8(G) |

ОСМОТР ИЗМЕРЕНИЕ КОЛЬЦО 8211-0142 8(G) ГОСТ 17763-72 КОЛЬЦО 8211-1142 8(G) ГОСТ 17764-72 |

— |

— |

БРАКОВАТЬ |

— |

ВТУЛКА САЛЬНИКА 5МС-10.01.105

|

|

Рис.5

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.5 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

ВТУЛКА САЛЬНИКА |

5МС-10.01.105 |

СЧ 20 ГОСТ 1412-85 |

— |

2 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОТКОЛЫ И ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4 ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 100 -0,23-0,7 |

ИЗМЕРЕНИЕ ШТАНГЕНЦИРКУЛЬ ШЦ-1-125-0,1-1 ГОСТ 166-89 |

98,6 |

КРОНШТЕЙН ЗАДНИЙ 5МС-7.01.103 КРОНШТЕЙН ПЕРЕДНИЙ 5МС-7.01.122 |

БРАКОВАТЬ, ИЗГОТОВИТЬ ВТУЛКУ САЛЬНИКА РЕМОНТНОГО РАЗМЕРА |

101,5-0,23 -0,7 102-0,23 -0,7 102,5-0,23 -0,23 103-0,23 -0,7 |

ГАЙКА ВАЛА 5МС-10.01.106

|

|

Рис.6

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.6 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

ГАЙКА ВАЛА |

5МС-10.01.106 |

СТАЛЬ 40Х ГОСТ 4543-71 |

— |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4 ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ М52 2-7Н |

ОСМОТР ИЗМЕРЕНИЕ ПРОБКА 8222-0162 7Н ГОСТ 17759-72 ПРОБКА 8222-1162 7Н ГОСТ 17760-72 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

А |

ПОМЯТОСТЬ ПОВЕРХНОСТЕЙ ПОД КЛЮЧ |

ОСМОТР |

— |

— |

ОБРАБОТАТЬ ДО УСТРАНЕНИЯ ДЕФЕКТА В ПРЕДЕЛАХ ДОПУСТИМЫХ РАЗМЕРОВ |

— |

ДИСК ГИДРАВЛИЧЕСКОЙ ПЯТЫ 5МС-10.01.107

|

|

Рис.7

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.7 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

ДИСК ГИДРАВЛИЧЕСКОЙ ПЯТЫ |

5МС-10.01.107 |

СТАЛЬ 40Х13 ГОСТ 5632-72 |

39,5-44,5 HRC

|

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4 ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 55 +0,03 |

ИЗМЕРЕНИЕ НУТРОМЕР НИ 50-100-2 ГОСТ 868-82 |

55,06 55,04 |

ВАЛ 5МС-10.01.104.00 |

НАПЛАВИТЬ ИЛИ ПРОИЗВЕСТИ ЖЕЛЕЗНЕНИЕ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

Б |

ИЗНОС ШПОНОЧНОГО ПАЗА ПО ШИРИНЕ 12 +0,12 |

ИЗМЕРЕНИЕ ШАБЛОН ЩУПЫ-70, НАБОР 2, КЛ. ТОЧНОСТИ 2 ТУ 2-034-225-87 |

12,12 |

— |

ОБРАБОТАТЬ НОВЫЙ ШПОНОЧНЫЙ ПАЗ ПОД УГЛОМ 90° (180°) К ДЕФЕКТНОМУ. ДЕФЕКТНЫЙ ПАЗ ЗАПЛАВИТЬ |

— |

|||||

|

В |

ЗАБОИНЫ, РИСКИ НА ПОСАДОЧНЫХ ПОВЕРХНОСТЯХ |

ОСМОТР ЛУПА ЛП-1-4 ГОСТ 25706-83 |

— |

— |

ОБРАБОТАТЬ ДО УСТРАНЕНИЯ ДЕФЕКТА В ПРЕДЕЛАХ ДОПУСТИМЫХ РАЗМЕРОВ |

— |

ВТУЛКА РАЗГРУЗКИ 5МС-10.01.109

|

|

Рис.8

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.8 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

ВТУЛКА РАЗГРУЗКИ |

5МС-10.01.109 |

СТАЛЬ 40Х13 ГОСТ 5632-72 |

— |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4 ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 95 +0,045+0,023 |

ИЗМЕРЕНИЕ МИКРОМЕТР МР 100 ГОСТ 4381-87 |

94,99 95,011 |

КРЫШКА НАГНЕТАНИЯ 5МС-10.01.101 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР |

96+0,045 +0,023 96,5+0,045 +0,023 97+0,045 +0,023 97,5+0,045 +0,023 |

АППАРАТ НАПРАВЛЯЮЩИЙ 5МС-10.01.111

|

|

Рис.9

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.9 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

АППАРАТ НАПРАВЛЯЮЩИЙ |

5МС-10.01.111 |

СЧ 20 ГОСТ 1412-85 |

— |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОТКОЛЫ И ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4 ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 90 +0,07 |

ИЗМЕРЕНИЕ НУТРОМЕР НИ 50-100-2 ГОСТ 868-82 |

90,082 90,075 |

КОЛЬЦО УПЛОТНЯЮЩЕЕ МС-100.0113 |

ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР |

91+0,07 91,5+0,07 |

|||||

|

Б |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 375 +0,095 |

ИЗМЕРЕНИЕ НУТРОМЕР НИ 250-450-2 ГОСТ 868-82 |

375,18 375,14 |

КОЛЬЦО НАПРАВЛЯЮЩЕГО АППАРАТА 5МС-10.01.112 КРЫШКА ВСАСЫВАНИЯ 5МС-10.01.118 |

ЗАПРЕССОВАТЬ ВТУЛКУ, ЗАКРЕПИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР |

374+0,095 |

|||||

|

В |

ЗАБОИНЫ, РИСКИ НА ПОСАДОЧНЫХ ПОВЕРХНОСТЯХ |

ОСМОТР ЛУПА ЛП-1-4 ГОСТ 25706-83 |

— |

— |

ОБРАБОТАТЬ ДО УСТРАНЕНИЯ ДЕФЕКТА В ПРЕДЕЛАХ ДОПУСТИМЫХ РАЗМЕРОВ |

— |

КОЛЬЦО НАПРАВЛЯЮЩЕГО АППАРАТА 5МС-10.01.112

|

|

Рис.10

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.10 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

КОЛЬЦО НАПРАВЛЯЮЩЕГО АППАРАТА |

5МС-10.01.112 |

СЧ 20 ГОСТ 1412-85 |

— |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОТКОЛЫ И ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4 ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 375 -0,062 |

ИЗМЕРЕНИЕ МИКРОМЕТР МК 400-2 ГОСТ 6507-90 |

374,86 374,89 |

КРЫШКА НАГНЕТАНИЯ 5МС-10.01.101 АППАРАТ НАПРАВЛЯЮЩИЙ 5МС-10.01.111 |

ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР |

374-0,062 |

|||||

|

Б |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 160 +0,063 |

ИЗМЕРЕНИЕ НУТРОМЕР НИ 160-250-2 ГОСТ 868-82 |

160,08 160,07 |

КОЛЬЦО УПЛОТНЯЮЩЕЕ 5МС-10.01.115 |

ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР |

160,5+0,063 161+0,063 |

|||||

|

В |

ЗАБОИНЫ, РИСКИ НА ПОСАДОЧНЫХ ПОВЕРХНОСТЯХ |

ОСМОТР ЛУПА ЛП-1-4 ГОСТ 25706-83 |

— |

— |

ОБРАБОТАТЬ ДО УСТРАНЕНИЯ ДЕФЕКТА В ПРЕДЕЛАХ ДОПУСТИМЫХ РАЗМЕРОВ |

— |

КОЛЬЦО УПЛОТНЯЮЩЕЕ МС-100.0113

|

|

Рис.11

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.11 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

КОЛЬЦО УПЛОТНЯЮЩЕЕ |

МС-100.0113 |

СЧ 20 ГОСТ 1412-85 |

— |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОТКОЛЫ И ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4 ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 90 +0,16+0,09 |

ИЗМЕРЕНИЕ МИКРОМЕТР МК 100-2 ГОСТ 6507-90 |

90,081 90,085 |

АППАРАТ НАПРАВЛЯЮЩИЙ 5МС-10.01.111 |

БРАКОВАТЬ, ИЗГОТОВИТЬ КОЛЬЦО УПЛОТНЯЮЩЕЕ РЕМОНТНОГО РАЗМЕРА |

91+0,16 +0,09 91,5+0,16 +0,09 |

|||||

|

Б |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 75 +0,06 |

ИЗМЕРЕНИЕ НУТРОМЕР НИ 50-100-2 ГОСТ 868-82 |

75,31 75,18 |

КОЛЕСО РАБОЧЕЕ 5МС-10.01.114 |

БРАКОВАТЬ, ИЗГОТОВИТЬ КОЛЬЦО УПЛОТНЯЮЩЕЕ РЕМОНТНОГО РАЗМЕРА |

74+0,06 73,5+0,06 |

КОЛЕСО РАБОЧЕЕ 5МС-10.01.114

|

|

Рис.12

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.12 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

КОЛЕСО РАБОЧЕЕ |

5МС-10.01.114 |

СЧ 20 ГОСТ 1412-85 |

— |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОТКОЛЫ И ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4 ГОСТ 25706-83 ДЕФЕКТОСКОПИЯ |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

ЗАБОИНЫ, РИСКИ НА ПОСАДОЧНЫХ ПОВЕРХНОСТЯХ |

ОСМОТР ЛУПА ЛП-1-4 ГОСТ 25706-83 |

— |

— |

ОБРАБОТАТЬ ДО УСТРАНЕНИЯ ДЕФЕКТА В ПРЕДЕЛАХ ДОПУСТИМЫХ РАЗМЕРОВ |

— |

||||||

|

КАВИТАЦИЯ (СЛЕДЫ) КОРРОЗИЯ НА ПОВЕРХНОСТИ КАНАЛОВ |

ОСМОТР |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 55 +0,06 |

ИЗМЕРЕНИЕ НУТРОМЕР НИ 50-100-2 ГОСТ 868-82 |

55,1 55,08 |

ВАЛ 5МС-10.01.104.00 |

БРАКОВАТЬ |

— |

|||||

|

Б |

ИЗНОС ШПОНОЧНОГО ПАЗА ПО ШИРИНЕ 12 +0,12 |

ИЗМЕРЕНИЕ ШАБЛОН ЩУПЫ-70, НАБОР 2, КЛ. ТОЧНОСТИ 2 ТУ 2-034-225-87 |

12,12 |

— |

ОБРАБОТАТЬ НОВЫЙ ШПОНОЧНЫЙ ПАЗ ПОД УГЛОМ 90° (180°) К ДЕФЕКТНОМУ. ДЕФЕКТНЫЙ ПАЗ ЗАПЛАВИТЬ |

— |

|||||

|

В |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 132 -0,27-0,37 |

ИЗМЕРЕНИЕ МИКРОМЕТР МК 150-2 ГОСТ 6507-90 |

131,41 131,52 |

КОЛЬЦО УПЛОТНЯЮЩЕЕ 5МС-10.01.115 |

ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР |

131-0,27 -0,37 130,5-0,27 -0,37 |

|||||

|

Г |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 75 -0,35-0,45 |

ИЗМЕРЕНИЕ МИКРОМЕТР МК 75-2 ГОСТ 6507-90 |

74,3 74,43 |

КОЛЬЦО УПЛОТНЯЮЩЕЕ МС-100.0113 |

ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР |

74-0,35 -0,45 73,5-0,35 -0,45 |

КОЛЬЦО УПЛОТНЯЮЩЕЕ 5МС-10.01.115

|

|

Рис.13

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.13 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

КОЛЬЦО УПЛОТНЯЮЩЕЕ |

5МС-10.01.115 |

СЧ 20 ГОСТ 1412-85 |

— |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОТКОЛЫ И ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4 ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 160 +0,067+0,027 |

ИЗМЕРЕНИЕ МИКРОМЕТР МК 175-2 ГОСТ 6507-90 |

160,01 160,018 |

КОЛЬЦО НАПРАВЛЯЮЩЕГО АППАРАТА 5МС-10.01.112 КРЫШКА ВСАСЫВАНИЯ 5МС-10.01.118 |

БРАКОВАТЬ, ИЗГОТОВИТЬ КОЛЬЦО УПЛОТНЯЮЩЕЕ РЕМОНТНОГО РАЗМЕРА |

160,5+0,067 +0,027 161+0,067 +0,027 |

|||||

|

Б |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 132 +0,08 |

ИЗМЕРЕНИЕ НУТРОМЕР НИ 100-160-2 ГОСТ 868-82 |

132,3 132,19 |

КОЛЕСО РАБОЧЕЕ 5МС-10.01.114 |

БРАКОВАТЬ, ИЗГОТОВИТЬ КОЛЬЦО УПЛОТНЯЮЩЕЕ РЕМОНТНОГО РАЗМЕРА |

131+0,08 130,5+0,08 |

ВТУЛКА 5МС-10.01.117

|

|

Рис.14

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.14 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

ВТУЛКА |

5МС-10.01.117 |

СТАЛЬ 40Х ГОСТ 4543-71 |

33,5-38,5 HRC

|

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4 ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 55 +0,06 |

ИЗМЕРЕНИЕ НУТРОМЕР НИ 50-100-2 ГОСТ 868-82 |

55,12 |

ВАЛ 5МС-10.01.104.00 |

НАПЛАВИТЬ ИЛИ ПРОИЗВЕСТИ ЖЕЛЕЗНЕНИЕ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

Б |

ИЗНОС ШПОНОЧНОГО ПАЗА ПО ШИРИНЕ 12 +0,12 |

ИЗМЕРЕНИЕ ШАБЛОН ЩУПЫ-70, НАБОР 2, КЛ. ТОЧНОСТИ 2 ТУ 2-034-225-87 |

12,12 |

— |

ОБРАБОТАТЬ НОВЫЙ ШПОНОЧНЫЙ ПАЗ ПОД УГЛОМ 90° (180°) К ДЕФЕКТНОМУ. ДЕФЕКТНЫЙ ПАЗ ЗАПЛАВИТЬ |

— |

КРЫШКА ВСАСЫВАНИЯ 5МС-10.01.118

|

|

Рис.15

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.15 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

КРЫШКА ВСАСЫВАНИЯ |

5МС-10.01.118 |

СЧ 20 ГОСТ 1412-85 |

— |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОТКОЛЫ И ТРЕЩИНЫ ВЫХОДЯЩИЕ НА ПОСАДОЧНЫЕ ПОВЕРХНОСТИ И ПЛОСКОСТИ РАЗЪЕМА |

ОСМОТР ЛУПА ЛП-1-4 ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

ОТКОЛЫ И ТРЕЩИНЫ НЕ ВЫХОДЯЩИЕ НА ПОСАДОЧНЫЕ ПОВЕРХНОСТИ И ПЛОСКОСТИ РАЗЪЕМА |

ОСМОТР ЛУПА ЛП-1-4 ГОСТ 25706-83 |

— |

— |

РАЗДЕЛАТЬ, ЗАВАРИТЬ И ЗАЧИСТИТЬ |

— |

||||||

|

ПРОМЫВЫ, КОРРОЗИОННЫЙ ИЗНОС НА ВНУТРЕННИХ ПОВЕРХНОСТЯХ ГЛУБИНОЙ БОЛЕЕ 30% ТОЛЩИНЫ СТЕНКИ |

ОСМОТР ДЕФЕКТОСКОПИЯ |

— |

— |

БРАКОВАТЬ, МЕНЕЕ УКАЗАННЫХ РАЗМЕРОВ — ЗАВАРИТЬ И ЗАЧИСТИТЬ |

— |

||||||

|

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ М16 1,5-7Н |

ОСМОТР ИЗМЕРЕНИЕ ПРОБКА 8221-3068 7Н ГОСТ 17758-72 |

— |

— |

СМ. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙ П.2.1. |

— |

||||||

|

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ М20 1,5-7Н |

ОСМОТР ИЗМЕРЕНИЕ ПРОБКА 8221-3082 7Н ГОСТ 17758-72 |

— |

— |

СМ. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙ П.2.1. |

— |

||||||

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 375 -0,062 |

ИЗМЕРЕНИЕ МИКРОМЕТР МК 400-2 ГОСТ 6507-90 |

374,86 374,89 |

АППАРАТ НАПРАВЛЯЮЩИЙ 5МС-10.01.111 |

ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР |

374-0,062 |

|||||

|

Б |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 90 +0,07 |

ИЗМЕРЕНИЕ НУТРОМЕР НИ 50-100-2 ГОСТ 868-82 |

90,071 90,07 |

ВТУЛКА ГИДРОЗАТВОРА 5МС-10.01.121 |

ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР |

90,5+0,07 91+0,07 91,5+0,07 92+0,07 |

|||||

|

В |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 160 +0,063 |

ИЗМЕРЕНИЕ НУТРОМЕР НИ 160-250-2 ГОСТ 868-82 |

160,08 160,07 |

КОЛЬЦО УПЛОТНЯЮЩЕЕ 5МС-10.01.115 |

ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР |

160,5+0,06…..* 161+0,063 |

|||||

|

Г |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 255 +0,073 |

ИЗМЕРЕНИЕ НУТРОМЕР 160-260ГОСТ 9244-75 |

255,14 |

КРОНШТЕЙН ПЕРЕДНИЙ 5МС-7.01.122 |

ЗАПРЕССОВАТЬ ВТУЛКУ, ЗАКРЕПИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР |

254+0,073 |

ВТУЛКА ГИДРОЗАТВОРА 5МС-10.01.121

|

|

Рис.16

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.16 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

ВТУЛКА ГИДРОЗАТВОРА |

5МС-10.01.121 |

СТАЛЬ 40Х13 ГОСТ 5632-72 |

— |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4 ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 75 +0,06 |

ИЗМЕРЕНИЕ НУТРОМЕР НИ 50-100-2 ГОСТ 868-82 |

75,12 |

ВТУЛКА ДИСТАНЦИОННАЯ 5МС-10.01.124 |

БРАКОВАТЬ |

— |

|||||

|

Б |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 90 +0,106+0,071 |

ИЗМЕРЕНИЕ МИКРОМЕТР МР 100 ГОСТ 4381-87 |

90,069 90,073 |

КРЫШКА ВСАСЫВАНИЯ 5МС-10.01.118 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР |

90,5+0,106 +0,071 91+0,106 +0,071 91,5+0,106 +0,071 92+0,106 +0,071 |

КРОНШТЕЙН ПЕРЕДНИЙ 5МС-7.01.122

|

|

Рис.17

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.17 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

КРОНШТЕЙН ПЕРЕДНИЙ |

5МС-7.01.122 |

СЧ 20 ГОСТ 1412-85 |

— |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОТКОЛЫ И ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4 ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ М16-7Н |

ОСМОТР ИЗМЕРЕНИЕ ПРОБКА 8221-3067 7Н ГОСТ 17758-72 |

— |

— |

СМ. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙ П.2.1. |

— |

||||||

|

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ М20 1,5-7Н |

ОСМОТР ИЗМЕРЕНИЕ ПРОБКА 8221-3082 7Н ГОСТ 17758-72 |

— |

— |

СМ. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙ П.2.1. |

— |

||||||

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 100 +0,46 |

ИЗМЕРЕНИЕ НУТРОМЕР НМ 175 ГОСТ 10-88 |

100,92 |

ВТУЛКА САЛЬНИКА 5МС-10.01.105 |

ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР |