14,5 Мб

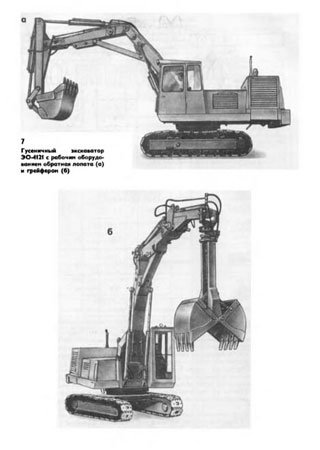

Экскаваторы Э-302 (303, 304, 625, 652), ЭО-2621 (3111,

Формат: djvu

-

Год:

1977

-

Страниц:

389

-

Язык:

русский

-

Размер:

14,5 Мб

-

Категории:

Твэкс ЭО-3322

5,86 Мб

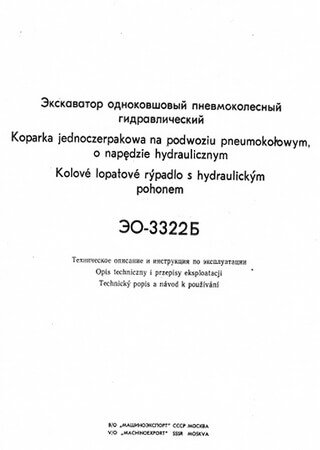

Экскаватор Твэкс ЭО-3322Б: Техническое описание и

Формат: pdf

-

Год:

1985

-

Страниц:

83

-

Язык:

русский, польский, чешский

-

Размер:

5,86 Мб

-

Категории:

Твэкс ЭО-3322

5,83 Мб

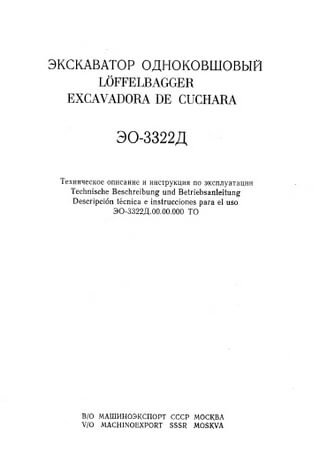

Экскаватор Твэкс ЭО-3322Д: Техническое описание и

Формат: pdf

-

Год:

1985

-

Страниц:

83

-

Язык:

русский, испанский, немецкий

-

Размер:

5,83 Мб

-

Категории:

Твэкс ЭО-3322

СОДЕРЖАНИЕ

Введение . . . . . . . . . ..3

1. Назначение. . . . . . . . 3

2. Технические данные. . . . . . ..3

3. Состав, устройство и работа. . . . ..5

3.1. Поворотная платформа. . . . . 5

3.2. Пневмоколесный ход. . . . . 7

3.3. Рабочее оборудование. . . . . 8

3.4. Гидрооборудование. . .

3.5. Рулевое управление. . . . . ..14

3.6. Пневмоуправление. . . . . . 16

3.7. Электрооборудование. . . . . ..18

3.8. Комплект запасных частей и инструмента . . 19

4. Маркирование, пломбирование, тара и упаковка 19

5. Перечень контрольно-измерительных приборов . . 19

6. Общие указания по эксплуатации экскаватора . . 20

7. Правила техники безопасности. . 20

8. Замена рабочего оборудования. . 20

8.1. Замена ковшей. . . . . . ..20

8.2. Замена рабочего оборудования обратной лопаты на оборудование погрузчика. .21

8.3. Замена рабочего оборудования обратной лопаты на крюковую подвеску. …21

V-. I у.

9. Подготовка к работе. ..-. .21

9.1. Обкатка экскаватора на холостом ходу . . 21

9.2. Обкатка под нагрузкой. . .22

9.3. Осмотр экскаватора после обкатки . 22

9.4. Приемка экскаватора. . ..22

10. Порядок работы. . . ..22

10.1. Общие правила работы. . .22

10.2. Пуск экскаватора. . …23

10.3. Управление экскаватором- при работе обратной лопатой. . . ..23

10.4. Управление экскаватором при работе с погрузочным оборудованием. . .23

10.5. Управление экскаватором при работе с профильным ковшом, с ковшом для узких траншей, с рыхлителем. . …23

10.6. Правила работы в зимнее время . 23

11. Возможные неисправности и методы их устранения 24

12. Транспортировка экскаватора. . .28

12.1. Порядок перемещения своим ходом . 28

12.2. Буксировка. . . . . . . 28

12.3. Транспортировка по железной дороге … 29

12.4. Выгрузка с железнодорожной платформы 30

Приложение. Классификация грунтов в СССР … 30

ВВЕДЕНИЕ

Техническое описание и инструкция по эксплуатации являются руководством по эксплуатации экскаватора и содержат сведения по конструкции, управлению, регулированию узлов экскаватора, а также требования к технике безопасности, необходимые при обслуживании машины и работе с ней.

Правильная эксплуатация экскаватора возможна только при соблюдении всех требований и рекомендаций, изложенных в данной инструкции.

Дополнительно необходимо руководствоваться следующими документами:

— инструкцией по техническому обслуживанию экскаватора;

— инструкцией по эксплуатации двигателя;

— паспортом экскаватора;

— паспортом сдвоенного насоса;

— паспортом насоса-гидромотора;

— инструкцией по эксплуатации аккумуляторных батарей;

— паспортом фильтра.

Запрещается применение сменных видов рабочего оборудования и рабочих органов, не предусмотренных для данного экскаватора. 1. НАЗНАЧЕНИЕ

Универсальный одноковшовый экскаватор ЭО-3322Б предназначен для разработки котлованов, траншей, карьеров в грунтах I—IV категорий «по приложению к ГОСТ 17343—71), погрузки и разгрузки сыпучих материалов и разрыхленных 1C кусками не более 200 мм) скальных пород и мерзлых грунтов.

Экскаватор может работать в диапазоне температур окружающего воздуха от минус 40 до 40°С.

S’moh рабочей площадки, на которой устанавливается экскаватор, не должен превышать 5°.

2. ТЕХНИЧЕСКИЕ ДАННЫЕ

Конструкция экскаватора позволяет использовать следующие виды сменного рабочего оборудования и рабочих органов:

— обратная лопата с моноблочной стрелой : ковшом емкостью 0,5 м3;

— обратная лопата с составной стрелой с ковшом емкостью 0,5 м3;

— погрузочное оборудование с ковшом емкостью 0,57 м3;

— грейферное оборудование с ковшом емкостью 0,32 м3;

— крюковая подвеска грузоподъемностью 1,5 т;

— рыхлительное оборудование;

— профильный ковш для мелиоративных траншей емкостью 0,5 м3;

— планировочный отвал;

— ковш обратной лопаты емкостью 0,4 м3;

— ковш обратной лопаты емкостью 0,63 м3;

— ковш для узких траншей емкостью 0,2 м3;

— ковш к погрузочному оборудованию емкостью 1,0 м3;

— ковш к грейферному оборудованию емкостью 0,5 м3;

— удлиненная рукоять к моноблочной стреле.

Технические характеристики

Характеристики рабочего оборудования обратная лопата с составной стрелой

(рис 3)

Характеристики погрузочного оборудования

Экскаватор ЭО-3322Б состоит из следующих основных узлов и систем: поворотной платформы с механизмами, пневмоколесного хода, рабочего оборудования, гидрооборудования, пневмооборудования, электрооборудования.

К экскаватору придается комплект инструмента и принадлежностей, необходимых для технического обслуживания.

Поворотная платформа с установленными на ней механизмами крепится болтами к опорно-пово-эотному устройству, смонтированному на раме лневмоколесного хода.

Рабочее оборудование экскаватора имеет несколько видов (см. выше) и устанавливается на поворотную платформу с помощью пальцев. На рис. 6 представлена структурная схема экскаватора. На двигателе Д смонтирован сдвоенный насос В с автоматическим регулятором мощности. Рабочая жидкость от насоса поступает к распределителям Е, откуда направляется к исполнительным гидроцилиндрам рабочего оборудования, гидромотору Ж механизма поворота и через центральный коллектор И к гидромотору А коробки перемены передач и гидроцилиндру откидных опор.

Экскаватор имеет гидравлическое дистанционное управление распределителями, гидрофицированное управление поворотом колес. Отопление и вентиляция обеспечивают нормальные условия работы машиниста.

При оборудовании экскаватора двигателем СМД-14НГ включатель стартера пускового двигателя расположен на щитке пускового двигателя.

При оборудовании экскаватора двигателем СМД-15Н с запуском непосредственно от стартера управления запуск осуществляется из кабины машиниста. 3.1. Поворотная платформа

Поворотная платформа является базовым узлом экскаватора. В левой передней части поворотной платформы размещена кабина 5 машиниста (рис. 7). В проушины на передней части поворотной платформы крепится рабочее оборудование экскаватора с двумя гидроцилиндрами 8.

Поворотная платформа опирается на раму пневмоколесного хода через опорно-поворотный круг, к которому она крепится болтами. Кроме кабины и рабочего оборудования на поворотной платформе смонтированы силовая установка / с гидронасосами, механизм 4 поворота, бак 11 рабочей жидкости, топливный бак 3, гидрораспределители 10, элементы электрооборудования, пневмооборудования, гидрооборудования.

К задней части поворотной платформы болтами крепится противовес.

3.1.1. Силовая установка

Конструкцией экскаватора предусмотрено применение двигателя СМД-14НГ (рис.

Описание, техническая характеристика, правила обслуживания и эксплуатации содержатся в инструкции на двигатель.

Двигатель 3 своей передней опорой 12 и задними опорами 8 через резиновые амортизаторы 7 установлен на поворотной платформе. На ней же установлены масляный радиатор 1 и водяной 2.

На конце коленчатого вала (спереди) установлен шкив клиноременной передачи, от которого приводятся вентилятор водяного радиатора, генератор, компрессор 18, вентилятор 13, калорифер 14, охлаждающий рабочую жидкость гидросистемы. На двигателе установлен шестеренный насос 11.

К картеру маховика двигателя через литую проставку крепится сдвоенный гидронасос 6. Передача вращения от маховика двигателя насосу осуществляется через втулочно-пальцевую муфту 16, ведущий элемент которой, диск, крепится болтами к маховику 15 двигателя.

Управление подачей топлива производится из кабины рычагом, соединенным тросиком с рычагом на регуляторе топливного насоса.

Для снижения уровня шума на двигатель устанавливается глушитель 5.

3.1.2. Механизм поворота

Для поворота платформы экскаватора применен низкомоментный аксиально-поршневой гидромотор с двухступенчатым шестеренным редуктором, устанавливаемым в расточку корпуса поворотной платформы (рис. 9).

Нижняя шестерня механизма поворота сцепляется с зубчатым венцом опорно-поворотного круга. 3.1.3. Стопор поворотной платформы

Стопорение поворотной платформы (рис. 10) при передвижении и на стоянке производится рычагом 10 (см. рис. 12), расположенным в кабине машиниста.

При буксировке экскаватора на прицепе за тягачом рычаг должен быть поднят.

3.1.4. Отопительная установка

На экскаваторе применяется отопительная установка радиаторного типа.

Горячая вода (рис. 11) от системы охлаждения двигателя поступает по подводящему шлангу 3 к радиатору 5, установленному в кабине машиниста, и возвращается по отводящему шлангу 4 в систему охлаждения двигателя.

Через радиатор вентилятором 6 продувается находящийся в кабине воздух.

При сливе воды из системы охлаждения двигателя необходимо сливать воду и из отопительной системы, открыв сливной кран 2.

При работе в условиях низких температур для увеличения эффективности отопительной установки рекомендуется поддерживать температуру воды двигателя в пределах 80—95°С, для чего снять крыльчатку вентилятора масляного радиатора рабочей жидкости. 3.1.5. Воздушное отопление кабины

На машинах разных лет выпусков может применяться воздушное отопление кабины.

Установка состоит из воздухозаборника 2 (рис. 11а), воздухопровода 3 и заслонки 5.

Воздух, нагревающийся при прохождении через радиатор 1 двигателя, собирается воздухозаборником 2 и через воздухопровод 3 поступает в кабину машиниста 4.

Регулирование температуры в кабине осуществляется заслонкой 5, которая регулирует величину потока нагретого воздуха, поступающего в кабину машиниста.

3.1.6. Кабина и капот

На экскаваторе применена съемная цельнометаллическая шумотермоизолированная кабина. Переднее стекло кабины может откидываться и фиксироваться в нескольких положениях. Дверь кабины оснащена замком с защелкой и засовом, который запирается специальным ключом, придающимся к каждому экскаватору.

На левой наружной стенке кабины имеется фиксатор, обеспечивающий фиксацию двери в открытом положении.

Пол кабины покрыт виброизолирующим ковриком.

Кабина оборудована подрессоренным сиденьем, регулирующимся по длине и высоте, с изменяемым наклоном спинки.

Капот экскаватора имеет съемные щитки и откидные панели, облегчающие доступ к агрегатам при обслуживании.

Для удобства обслуживания силовой установки в задней части капота предусмотрена откидная площадка с убирающейся лестницей.

На рис. 12 представлена схема расположения органов управления в кабине машиниста, а в таблице указано их функциональное назначение.

ГИДРАВЛИЧЕСКАЯ СИСТЕМА

Гидравлическая система экскаватора предназначена для привода силовых механизмов: передвижения, поворота платформы, рабочего оборудования, выносных опор — отвала (I контур), гидроуправления (II контур) и рулевого управления (III контур).

Принципиальная гидравлическая схема экскаватора приведена на рис. 28.

Функционирование гидросистемы экскаватора

При нейтральном положении золотников гидрораспределителя рабочая жидкость через всасывающие фильтры Ф2.1 и Ф2.2 засасывается из гидробака Б строенным насосом НА, подается по трубопроводам в напорно-сливные секции гидрораспределителя Р1 и по переливным каналам поступает в сливные каналы плиты I. Затем она поступает в сливную магистраль и калорифер А3 маслоохладительной установки, где охлаждение рабочей жидкости производится потоком воздуха, создаваемого автономным вентилятором. Далее рабочая жидкость поступает в фильтры для очистки и в гидробак Б.

При включении любой из рабочих секций гидрораспределителя Р1 потоки управления поступают через клапан «ИЛИ» КИ в регуляторы качающих узлов регулируемых секций насосного агрегата НА для выведения их из нулевого положения на рабочие расходы.

Для защиты регулируемых насосов «А» и «В» насосного агрегата НА от перегрузок, вызванных чрезмерным повышением давления, служат предохранительные клапаны КП1 и КП2, вмонтированные в одну из напорно-сливных секций гидрораспределителя Р1.

Гидропривод хода экскаватора

При включении рукояткой управления ходом одного из золотников блока управления Р5.1, например 12, поток жидкости поступает к торцу золотника рабочей секции хода гидрораспределителя Р1 и перемещает его. В то же время управляющий поток через блоки клапанов «ИЛИ» «а», «б», «и» поступает под торец золотника в напорно-сливной секции III (с предохранительными клапанами), перемещает его и тем самым перекрывает канал слива в секции. Рабочая жидкость от регулируемой секции «В» строенного насоса НА адресуется из гидрораспределителя Р1 через золотник секции «Ход» в центральный коллектор А1 и противообгонный клапан БК в гидромотор М2. Под давлением рабочей жидкости золотник клапана БК передвигается и открывает напорный канал гидромотора хода М2. Одновременно открывается и сливной канал в противообгонном клапане БК. В результате вал гидромотора начинает вращаться, осуществляя привод механизма хода экскаватора. Произведя работу, рабочая жидкость через противообгонный клапан БК, центральный коллектор А1, гидрораспределитель Р1, калорифер А3 маслоохладительной установки и фильтры сливается в бак Б.

С целью увеличения скорости передвижения экскаватора вперед предусмотрен добавочный поток, который включается рукояткой золотника 14 в блоке управления Р5.2. Давление управления поступает под торец золотника 14 в рабочей секции «Добавка хода – гидромолот» гидрораспределителя Р1 и перемещает его. Одновременно управляющая жидкость поступает через блоки клапанов «ИЛИ» «л», «м», «к» под торец золотника в напорно-сливной секции II (без предохранительных клапанов) гидрораспределителя Р1 и перемещает его, тем самым отсекая сливную магистраль. Рабочая жидкость от регулируемой секции «А» строенного насоса НА адресуется к гидромотору хода М2. Без включения основного золотника хода при включении только добавки хода движение не происходит. Перед центральным коллектором А1 производится объединение двух потоков. Далее рабочая жидкость поступает и производит работу в исполнительном гидромоторе М2.

Для увеличения скорости передвижения экскаватора на гидромоторе хода М2 установлен регулятор. Включением золотника 11 педального блока управления Р4 поток жидкости через центральный коллектор А1 поступает в регулятор гидромотора хода М2 и отклоняет его качающий узел, тем самым снижая рабочий объем гидромотора М2 и увеличивая скорость его вращения.

Чтобы изменить направление передвижения экскаватора, следует включить рукояткой другой золотник блока управления Р5.1, например 13. Процессы, происходящие в гидроприводе, идентичны описанным выше.

Для ограничения давления, возникающего в гидромоторе М2 под действием инерционных нагрузок при разгоне и торможении, служат предохранительные клапаны КП9 и КП10, расположенные в корпусе противообгонного гидроклапана БК. Указанные клапаны выполняют функцию переливных клапанов. При срабатывании одного из клапанов рабочая жидкость поступает из одной полости гидромотора М2 в другую полость. Если в одной из полостей гидромотора М2 возникает разрежение, то рабочая жидкость имеет возможность поступать в гидромотор М2 из сливного канала через золотник в секции хода гидрораспределителя Р1, т.к. в нейтральной позиции рабочие отводы золотника не заперты и сообщаются со сливом.

Для предотвращения самопроизвольного разгона экскаватора при езде под уклон перед гидромотором хода М2 установлен противообгонный гидроклапан БК, который регулирует величину потока рабочей жидкости, препятствуя неуправляемому процессу разгона гидромотора хода и росту скорости движения экскаватора.

Гидропривод поворота платформы

(Если установлен гидромотор 410.0.56.006.3)

При включении рукояткой одного из золотников блока управления Р2.2, например 5, управляющий поток жидкости поступает к торцу соответствующего золотника рабочей секции «Поворот платформы» гидрораспределителя Р1 и перемещает его. Одновременно управляющий поток через блоки клапанов «ИЛИ» «а», «б», «и» поступает под торец золотника в напорно-сливной секции III (с предохранительными клапанами), золотник перемещается, тем самым перекрывается канал слива в секции, и рабочая жидкость от регулируемой секции «В» строенного насоса НА адресуется через золотник секции «Поворот платформы» в одну из полостей гидромотора М1 поворота платформы. Произведя работу, рабочая жидкость сливается из другой полости гидромотора М1 через золотник секции «Поворот платформы», сливной канал в плите I гидрораспределителя Р1 в калорифер А3 маслоохладительной установки, фильтры и далее в гидробак Б.

Гидромотор М1 от перегрузок защищают предохранительные клапаны КП11 и КП12, переливая рабочую жидкость из полости давления мотора в полость слива. Клапаны КП11 и КП12 находятся в блоке клапанов А4 на гидромоторе поворота.

В случае возникновения разрежения в одной из полостей гидромотора рабочая жидкость поступает из сливной магистрали через подпиточные клапаны, вмонтированные в секцию поворота платформы гидрораспределителя Р1.

Для включения поворота платформы в другую сторону следует рукояткой блока управления Р2.2 нажать на золотник 6 блока. Процессы, происходящие в гидроприводе, идентичны описанным выше.

Буксировочный кран А5, установленный на корпусе блока клапанов А4, служит для объединения полостей гидромотора М1 между собой при буксировке экскаватора тягачом.

Гидропривод поворота платформы

(Если установлен гидромотор 410.0.56.W.A5.F34)

При включении рукояткой одного из золотников блока управления Р2.2, например 5, управляющий поток жидкости поступает к торцу соответствующего золотника рабочей секции «Поворот платформы» гидрораспределителя Р1 и перемещает его. Одновременно управляющий поток через блоки клапанов «ИЛИ» «а», «б», «и» поступает под торец золотника в напорно-сливной секции III (с предохранительными клапанами), золотник перемещается, тем самым перекрывается канал слива в секции, и рабочая жидкость от регулируемой секции «В» строенного насоса НА адресуется через золотник секции «Поворот платформы» в одну из полостей гидромотора М1 поворота платформы. Произведя работу, рабочая жидкость сливается из другой полости гидромотора М1 через золотник секции «Поворот платформы», сливной канал в плите I гидрораспределителя Р1 в калорифер А3 маслоохладительной установки, фильтры и далее в гидробак Б.

Гидромотор М1 от перегрузок защищают предохранительные клапаны КП11 и КП12, переливая рабочую жидкость из полости давления мотора в полость слива. Клапаны КП11 и КП12 находятся в блоке клапанов А4 на гидромоторе поворота или встроены непосредственно в гидромотор (см. Рис.27.1).

В случае возникновения разрежения в одной из полостей гидромотора рабочая жидкость поступает из сливной магистрали через подпиточные клапаны, вмонтированные в секцию поворота платформы гидрораспределителя Р1.

Для включения поворота платформы в другую сторону следует рукояткой блока управления Р2.2 нажать на золотник 6 блока. Процессы, происходящие в гидроприводе, идентичны описанным выше.

Буксировочный кран А5 служит для объединения полостей гидромотора М1 между собой при буксировке экскаватора тягачом.

Для приведения поворотной платформы в плавающее положение на экскаваторе с гидромотором со встроенными клапанами и байпасным клапаном, выполняющим функцию объединения полостей необходимо отвернуть гайку поз.1 (Рис.27.1) и повернуть буксировочный винт поз.2 на 90º.

1) рабочее положение буксир. винта 2)положение буксир. винта при

буксировке экскаватора

Рис.27.1 Положение буксировочного винта в гидромоторе со встроенными клапанами

1-гайка, 2-буксировочный винт

Гидропривод выносных опор — отвала

При нажатии на педаль одного из золотников блока управления Р3, например 10, управляющий поток жидкости поступает к торцу соответствующего золотника рабочей секции «Выносные опоры – отвал» гидрораспределителя Р1 и перемещает его. Одновременно управляющий поток через блоки клапанов «ИЛИ» «д», «е», «и» поступает под торец золотника в напорно-сливной секции III (с предохранительными клапанами), перемещает его, тем самым перекрывает канал слива в секции. Рабочая жидкость от регулируемой секции «В» строенного насоса НА адресуется через золотник секции «Выносные опоры – отвал» в центральный коллектор А1 и далее через гидрозамки ЗМ1.1 и ЗМ1.2 в поршневую полость гидроцилиндров Ц4.1 и Ц4.2 отвала. Происходит опускание отвала. Из штоковой полости рабочая жидкость через центральный коллектор А1, золотник секции «Выносные опоры – отвал», сливные каналы в плите I гидрораспределителя Р1, калорифер А3 маслоохладительной установки и фильтры поступает в гидробак Б.

Подъем — опускание выносных опор возможно только при включенном пневмогидравлическом клапане Р6 (стояночном тормозе).

Таким образом, при включенном стояночном тормозе давление сжатого воздуха подводится к пневмогидравлическому клапану Р6 и переключает его. Рабочая жидкость получает возможность поступать параллельно через клапан пневмогидравлический Р6, гидрозамки ЗМ1.3 и ЗМ1.4 в гидроцилиндры выносных опор Ц3.1 и Ц3.2. Слив рабочей жидкости из штоковой полости гидроцилиндров выносных опор Ц3.1 и Ц3.2 происходит по схеме, описанной выше.

Для подъема опор необходимо рукояткой включить золотник 9 блока управления Р3.

Процессы, происходящие в гидроприводе, идентичны описанным выше.

Гидропривод рукояти

При включении рукояткой одного из золотников блока управления Р2.2, например 8, управляющий поток рабочей жидкости через распределитель Р7 поступает к торцам золотников секций «Рукоять I» (без предохранительных клапанов) и «Рукоять II» (с предохранительными клапанами) и перемещает их, тем самым соединяя рабочий отвод секции поршневой полости гидроцилиндра рукояти Ц2 с напором, а другой рабочий отвод штоковой полости — со сливом. Одновременно управляющий поток через блоки клапанов «ИЛИ» «д», «е», «и» поступает под торец золотника в напорно-сливной секции III (с предохранительными клапанами), перемещает его, тем самым перекрывает канал слива в секции. Рабочая жидкость от регулируемой секции «В» строенного насоса НА адресуется по напорному каналу в плите I и через золотник в секции «Рукоять I» в поршневую полость гидроцилиндра рукояти Ц2. В то же самое время управляющий поток со стороны распределителя Р7 через блоки клапанов «ИЛИ» «л», «м», «к» поступает под торец золотника в напорно-сливной секции II (без предохранительных клапанов), перемещает его и тем самым перекрывает канал слива в секции. Рабочая жидкость от регулируемой секции «А» строенного насоса НА адресуется по напорному каналу в плите I и через золотник в секции «Рукоять II» в поршневую полость гидроцилиндра рукояти Ц2, объединяясь в трубопроводах с потоком от секции «Рукоять I».

Рабочая жидкость из штоковой полости гидроцилиндра рукояти Ц2 через золотники секций «Рукоять I» и «Рукоять II», сливные каналы в плите I гидрораспределителя Р1, калорифер А3 маслоохладительной установки и фильтры поступает в гидробак Б.

Для включения отворота рукояти необходимо рукояткой включить золотник 7 блока управления Р2.2. Процессы, происходящие в гидроприводе, идентичны описанным выше.

При совмещении движения рукояти с движением стрелы и ковша управляющий поток через блоки клапанов «ИЛИ» «о», «р», «п» переключает распределитель Р7 в другую позицию, в результате чего золотник в секции «Рукоять II» возвращается в нейтральное положение, тем самым направляя рабочую жидкость от регулируемой секции «А» насосного агрегата к секциям «Ковш» и «Стрела».

Для ограничения давления в полостях гидроцилиндра рукояти в секцию «Рукоять II» вмонтированы клапаны КП7 и КП8, которые одновременно выполняют функции подпиточных клапанов при возникновении разрежения в полостях гидроцилиндра рукояти Ц2.

Для исключения разрыва потока и, как следствие, «зависания» рукояти в вертикальном положении при подвороте в штоковую магистраль гидроцилиндра рукояти установлен регулируемый дроссель с обратным клапаном Др. Вращением корпуса дросселя в ту или другую сторону устанавливается скорость опускания рукояти, удобная для работы и исключающая «зависание» в вертикальном положении. При повороте корпуса поворотного 3 дросселя (рис. 46) против часовой стрелки скорость подворота рукояти уменьшается.

Гидропривод стрелы

При включении рукояткой одного из золотников блока управления Р2.1, например 1, управляющий поток рабочей жидкости поступает под торец золотника секции «Стрела» гидрораспределителя Р1 и перемещает его, тем самым соединяя рабочий отвод секции поршневой полости гидроцилиндров стрелы Ц1.1 и Ц1.2 с напором, а другой рабочий отвод штоковой полости — со сливом.

Одновременно управляющий поток через блоки клапанов «ИЛИ» «о», «п», «к» поступает под торец золотника в напорно-сливной секции II (без предохранительных клапанов), перемещает его и тем самым перекрывает канал слива в секции.

Рабочая жидкость от регулируемой секции «А» строенного насоса НА адресуется по напорному каналу в плите I через золотник в секции «Стрела» в поршневую полость гидроцилиндров стрелы Ц1.1 и Ц1.2.

Рабочая жидкость от регулируемой секции «В» строенного насоса НА через золотник напорно-сливной секции III (с предохранительными клапанами) адресуется в напорный канал плиты I гидрораспределителя Р1, где объединяется с потоком рабочей жидкости от регулируемой секции «А» строенного насоса НА.

Из штоковой полости гидроцилиндров стрелы Ц1.1 и Ц1.2 рабочая жидкость через золотник секции «Стрела», сливные каналы плиты I распределителя Р1, калорифер А3 маслоохладительной установки и фильтры поступает в гидробак Б.

Для ограничения давления в полостях гидроцилиндров стрелы в секцию «Стрела» вмонтированы клапаны КП3 и КП4, которые одновременно выполняют функции подпиточных клапанов при возникновении разрежения в полостях гидроцилиндров стрелы.

Для включения опускания стрелы необходимо рукояткой включить золотник 2 блока управления Р2.1.

Процессы, происходящие в гидроприводе, идентичны описанным выше.

Блок «плавающего» положения стрелы А6, установленный на секции «Стрела» гидрораспределителя Р1, служит для объединения штоковых и поршневых полостей гидроцилиндров Ц1.1 и Ц1.2 со сливной магистралью при буксировке экскаватора тягачом.

Гидропривод ковша

При включении рукояткой одного из золотников блока управления Р2.1, например 4, управляющий поток рабочей жидкости поступает под торец золотника рабочей секции «Ковш» гидрораспределителя Р1 и перемещает его, тем самым соединяя рабочий отвод секции поршневой полости гидроцилиндра ковша Ц6 с напором, а рабочий отвод штоковой полости — со сливом. Одновременно управляющий поток через блоки клапанов «ИЛИ» «о», «п», «к» поступает под торец золотника в напорно-сливной секции II (без предохранительных клапанов), перемещает его, тем самым перекрывает канал слива в секции. Рабочая жидкость от регулируемой секции «А» строенного насоса НА адресуется по напорному каналу в плите I через золотник в секции «Ковш» в поршневую полость гидроцилиндра ковша Ц6.

Рабочая жидкость от регулируемой секции «В» строенного насоса НА через золотник напорно-сливной секции III (с предохранительными клапанами) адресуется в напорный канал плиты I гидрораспределителя Р1, где объединяется с потоком рабочей жидкости от регулируемой секции «А» насосного агрегата НА.

Из штоковой полости гидроцилиндра ковша Ц6 рабочая жидкость через золотник рабочей секции «Ковш», сливные каналы плиты I распределителя Р1, калорифер А3 маслоохладительной установки и фильтры поступает в гидробак Б.

Для ограничения давления в полостях гидроцилиндра ковша в секцию «Ковш» вмонтированы клапаны КП5 и КП6, которые одновременно выполняют функции подпиточных клапанов при возникновении разрежения в полостях гидроцилиндра ковша Ц6.

Для включения отворота ковша (штоковая полость) необходимо рукояткой включить золотник 3 блока управления Р2.1. Процессы, происходящие в гидроприводе, идентичны описанным выше.

Гидросхема обеспечивает следующие гарантированные совмещения движений:

Поворот платформы — Стрела

— Рукоять

— Ковш

Ход экскаватора — Рукоять

— Стрела

— Ковш

— Отвал

Стрела — Рукоять

Ковш — Рукоять

Гидропривод вентилятора маслоохладителя и гидроуправления

На двигателе экскаватора смонтирован насос шестеренного типа НШ. Рабочая жидкость от него подается через клапан подпорный КО2 на гидромотор М3 аксиально-поршневого типа, вал которого вращает крыльчатку вентилятора калорифера А3 маслоохладительной установки. Далее рабочая жидкость попадает в сливную магистраль, калорифер А3 маслоохладительной установки, фильтры, далее в гидробак Б.

Давление в системе ограничивается клапаном предохранительным КО1, настроенным на заводе-изготовителе. От этого же насоса запитывается пневмогидроаккумулятор АК, управляющий поток от которого подводится к блокам управления Р2.1, Р2.2, Р3, Р4, Р5.1, Р5.2, которые соединены с рабочими секциями гидрораспределителя Р1.

Для отключения гидромотора М3 маслоохладительной установки установлен кран А8. При необходимости отключения маслоохладителя следует вывернуть винт крана А8 на 3…4 оборота и законтрить его гайкой. При этом рабочая жидкость, минуя гидромотор М3, попадет в сливную магистраль гидросистемы.

В магистрали запитки пневмогидроаккумулятора от насоса НШ-10 установлен напорный фильтр Ф3, защищающий систему гидроуправления от загрязнений.

Гидропривод рулевого управления

Рабочая жидкость от третьей нерегулируемой секции строенного насоса НА поступает в рулевой механизм А2 и далее через центральный коллектор А1 к исполнительным гидроцилиндрам поворота колес Ц5.1 и Ц5.2.

Таким образом, поворотом рулевого колеса влево – вправо осуществляется поворот колес в соответствующие стороны.

Кран буксировочный А7, установленный в гидролинии между гидроцилиндрами рулевого управления Ц5.1 и Ц5.2 и центральным коллектором А1, служит для объединения полостей гидроцилиндров Ц5.1 и Ц5.2 между собой при буксировке экскаватора тягачом.

Наименование и обозначение составных частей гидропривода экскаватора

| Обозначение | Наименование | Кол-во |

| А1 | Коллектор центральный 314-02-71.00.850 | 1 |

| А2 | Механизм рулевой НДМ-80-У250-8-У ТУ23.5785851.1-91 | 1 |

| А3 | Калорифер 313-00-80.06.700-10 | 1 |

| А4 | Блок клапанов 312-04-80.01.500 | 1 |

| А5 | Фланец ЭО-3323А.08.07.500-10 | 1 |

| А6 | Блок плавающего положения стрелы 520.35.00.000 | 1 |

| А7 | Кран буксировочный 314-02-71.00.450 | 1 |

| A8 | Кран 314-02-80.01.500 | 1 |

| АК | Пневмогидроаккумулятор 64002.10.000 | 1 |

| Б | Гидробак 314-02-80.15.000-10 | 1 |

| БК | Блок переливных клапанов с ПОУ У4620.41.00.000 | 1 |

| ВН1.1-ВН1.2 | Включатель манометра ЭО-3323.01.82.680 | 2 |

| ВН2.1-ВН2.4 | Включатель манометра ЭО-3322А.23.02.260 | 4 |

| Др | Дроссель с обратным клапаном 62900А | 1 |

| ЗМ1.1-ЗМ1.4 | Гидрозамок двухсторонний 13.71.80.670/680 | 2/2 |

| КО1 | Клапан предохранительный ЭО-3323А.08.07.110-10 | 1 |

| КО2 | Клапан подпорный ЭО-3323А.08.07.110-20 | 1 |

| КИ | Клапан «ИЛИ» 3323А.07.15.020 | 1 |

| М1 | Гидромотор с блоком обратнопредохранительных клапанов, подпиточными клапанами и механизмом объединения полостей 410.0.56.W.A5.F34 (410.0.56.006.3) | 1 |

| М2 | Гидромотор аксиально-поршневой 303.3.112.501 | 1 |

| М3 | Гидромотор аксиально-поршневой 310.12.01.03 (или ДЭЦ2.957.001) | 1 |

| МН1 | Манометр МП3-60 МПа х 1,5 черт. 1 ТУ25.02.943-74 | 1 |

| МН2 | Манометр масляный с демпфером Ø60 МТП-3-10 МПа-1,5

ТУ 25-7310.0045-87 |

1 |

| МН3 | Манометр масляный с демпфером Ø60 МТП-3-16 МПа-1,5

ТУ 25-7310.0045-87 |

1 |

| МН4 | Манометр масляный с демпфером Ø60 МТП-3-1 МПа-1,5

ТУ 25-7310.0045-87 |

1 |

| НА | Насосный агрегат 333.3.55.100.220 | 1 |

| НШ | Насос шестеренчатый НШ-10-3 ГОСТ 8753-80 | 1 |

| Р1 | Гидрораспределитель 314-02-520.00-10 | 1 |

| Р2.1-Р2.2 | Блок управления 13.80.04.500 или 100 ВНМ-03(-11) | 2 |

| Р3 | Блок управления 13.80.04.820 | 1 |

| Р4 | Блок управления 13.80.04.920-20 | 1 |

| Р5.1-Р5.2 | Блок управления 13.80.04.940 | 2 |

| Р6 | Клапан пневмогидравлический ЭО-3322Б.60.05.000 | 1 |

| Р7 | Гидрораспределитель ЭО-3323А.07.21.010 | 1 |

| Ф1.1-Ф1.2 | Фильтр магистральный с фильтроэлементами 55P-661А-1-06 ТУ55.11224.00 или ПЗМИ-ГС-661 (Реготмас 661-1-05) |

2 |

| Ф2.1-Ф2.2 | Фильтр всасывающий MSZ-303 BMCVB или SF0180S125W/-B0.2 | 2 |

| Ф3 | Фильтр напорный MDM101CD1CB300X или APM 37 | 1 |

| Ц1.1-Ц1.2 | Гидроцилиндр стрелы (110х70х1100) 313-00-23.95.000-11 | 2 |

| Ц2 | Гидроцилиндр рукояти (125х90х1100) 125-90-11.01.000-11 | 1 |

| Ц3.1-Ц3.2 | Гидроцилиндр выносных опор (125х80х400) ЭО-3323А.71.82.000-11 | 2 |

| Ц4.1-Ц4.2 | Гидроцилиндр отвала (100х63х250) 13.20.69.000-11 | 2 |

| Ц5.1 | Гидроцилиндр поворота колес правый ЭО-3323.71.80.300 | 1 |

| Ц5.2 | Гидроцилиндр поворота колес левый ЭО-3323.71.80.400 | 1 |

| Ц6 | Гидроцилиндр ковша (110х70х900) 313-00-23.94.000-11 | 1 |

Рис. 28 Принципиальная гидравлическая схема ЕК-14-20

ГИДРООБОРУДОВАНИЕ

1. Насосный агрегат

Насосный агрегат является трехпоточным узлом гидропривода, преобразующим энергию вращения приводного вала в энергию потока рабочей жидкости.

Рис. 29 Установка насоса

1–штифт; 2,5,10,13,15-болты; 3,6,11,16-шайбы; 4–диск демпферный; 7-корпус; 8–втулка; 9-гайка; 12-агрегат насосный; 14-крышка.

Агрегат имеет редуктор, два регулируемых насоса и один нерегулируемый.

Регулируемый насос (рис. 30) представляет собой корпус, в котором находится качающий узел.

Качающий узел включает вал 1, установленный в корпусе 5 на подшипниках 6 и 7. Со стороны конца вала 1 насос закрывается крышкой 4 с манжетой 2. Фланец вала через сферические головки шатунов 9 соединен с поршнями 10 и шипом 27. Поршни 10 перемещаются в цилиндрах блока 11, всасывая и нагнетая рабочую жидкость через пазы распределителя 12 в каналы корпуса регулятора 23. Величина хода поршней определяется углом, образованным осями вращения, блока 11 и вала 1. Блок по сферической поверхности контактирует с распределителем 12, который противоположной стороной прилегает к опорной поверхности корпуса регулятора 24.

Блок регулятора состоит из установленных в корпусе 24 ступенчатого поршня 21, пальца 22, фиксирующего винта 25, золотника 23 с башмаком 29 и подпятником 28, рычага 20 и крышки 15, имеющей, в зависимости от исполнения насоса, разную комплектацию.

Полость меньшего диаметра поршня 21 постоянно соединена с каналом нагнетания насоса, а давление в полости большего диаметра поршня 21 регулируется дросселирующим пояском золотника 23. Через отверстия в поршне 21 и пальце 22 жидкость поступает под дросселирующий поясок золотника 23.

Рис. 30 Насос регулируемый

1 — вал; 2 — манжета; 3, 8, 19, 26, 31, 32 — кольца; 4, 15 — крышки; 5, 24 — корпуса; 6, 7 — подшипники; 9 — шатун; 10, 21 — поршни; 11 — блок; 12 — распределитель; 13, 18 — винт-поршень; 14 – пластина; 16, 17, 33 — пружина; 20 — рычаг; 22 — палец; 23, 34 — золотник; 25 — винт; 27 — шип; 28 — подпятник; 29 – башмак; 30 — винт; 35 – корпус; 37 — плунжер.

Двухкромочный ступенчатый золотник является измерителем давления и через башмак 29 и подпятник 28 воздействует на рычаг 20, на другое плечо которого действуют детали крышки 15 пружины и (или) плунжера, определяющие момент и подачу. В различных исполнениях насоса настройка и поднастройка насоса могут осуществляться различными способами.

В крышке находятся пружины 16 и 17, предназначенные для механической настройки регулятора.

Увеличение момента настройки (увеличением силы пружины) вызывает увеличение рабочего объема, подачи и потребляемого момента насоса.

Регулятор предназначен для поддержания или изменения потребляемого момента и подачи насоса посредством изменения рабочего объема и может работать как в автоматическом режиме от рабочего давления, так и от системы управления, обеспечивая требуемые характеристики.

Работает регулятор следующим образом:

— пока момент настройки превышает момент от золотника, золотник 23 закрывает дросселирующее отверстие в пальце 22 и через продольные канавки соединяет полость большого цилиндра поршня 21 регулятора с входом в насос — рабочий объем соответствует номинальному (максимальному);

— как только момент от золотника 23 превысит момент настройки, золотник смещается, соединяет одной кромкой полость большего цилиндра поршня 21 с рабочим давлением, а другой кромкой разъединяет полость большего цилиндра поршня 21 и вход насоса, в результате чего происходит регулирование давления в полости большего цилиндра поршня 21 и уменьшение рабочего объема;

— объем уменьшается до тех пор, пока не будет достигнуто равновесие моментов на рычаге 20 за счет уменьшения плеча со стороны золотника 23;

— при уменьшении рабочего давления равновесие на рычаге 20 достигается за счет увеличения плеча со стороны золотника 23;

— изменение рабочего объема насоса вызывает изменение приводного момента и регулирование потребляемой мощности.

Подачей давления гидроуправления, которое снимается с гидрораспределителя (магистрали 22 и 23 на гидросхеме), выполняется настройка регулятора мощности во всем диапазоне. При минимальной величине давления насос выдает минимальную подачу.

Кроме регулятора мощности в насос встроен клапан отсечки. Рабочее давление через канал в корпусе 35 подается под торец золотника 34. При повышении давления настройки клапан отсечки передвигается и золотником 34 производит отсечку давления гидроуправления на плунжер 37, из-под которого в этой позиции производится слив. Насос осуществляет минимальную подачу. При понижении давления золотник 34 возвращается в первую позицию, осуществляя подвод давления гидроуправления под плунжер 37. Регулятор возвращается в режим работы регулятора мощности. Величина настройки клапана отсечки определяется настройкой пружины 33, осуществляемой винтом 30. Винтом 13 производится регулировка потребляемой насосом мощности от двигателя: вворачиваем винт – мощность увеличивается, выворачиваем – уменьшается.

Уровень масла, заливаемого в редуктор насосного агрегата, должен находиться на уровне риски на щупе, установленном в корпусе, или на уровне контрольного отверстия сбоку редуктора, закрываемого пробкой.

В нашем руководстве по ремонту и эксплуатации собраны все необходимые материалы по ремонту, обслуживанию и эксплуатации данной спецтехники. В мануале так же содержится вся необходимая информация по рекомендуемым горюче-смазочным материалам и техническим жидкостям. Руководство предназначено и будет очень полезно для всех кто имеет отношение к данной технике.

Экскаватор ЭО-3322 это землеройная поворотная гидравлическая спец. техника третьего размерного класса, с пневмо колёсной системой. Экскаватор ЭО-3322 является первым советским экскаватором такого класса с гидроприводом рабочего снаряжения, экскаватор успешно занял место на конвейерном производстве, заменив экскаваторы с канатным приводом послевоенных лет.

Изначально выпуск этих экскаваторов был запущен на экскаваторном заводе города Ленинграда в начале семидесятых годов 20 века. Потом некоторые образцы стали собираться на Калининском экскаваторном заводе, переделаным впоследствии в ОАО «ТВЭКС». В то время было смоделировано и выпущено несколько моделей экскаватора (ЭО-3322А, Б, В, Г, Д, Е и др.), благодаря чему выпуск продолжался до начала девяностых годов. На сегодняшний день все модели сняты с производства, но из за своей надежности и прочности основных узлов, эти машины можно встретить и в наши дни.