Эта пошаговая инструкция – лишь один из методов перегонки на ректификационной (РК) или бражной (БК) колонне, освоив который можно получить продукт высокой очистки. Однако для фруктовых, ягодных и зерновых дистиллятов есть технологические нюансы, без знания которых вместо ароматного напитка будет чистый спирт. У каждого типа насадок свои особенности. Используйте предложенную методику как старт по изучению работы колонн, тренируясь на сахарной браге, или заведомо понимая, что в итоге получится спирт-ректификат или близкий к нему напиток.

Начальные условия

В наличии имеется спирт-сырец – перегнанная на обычном дистилляторе (самогонном аппарате) сахарная брага и правильно подготовленное оборудование – РК или БК. В данном случае методика работы на разных типах колонн почти идентична, а отличия описаны в подходящих местах инструкции.

Технология домашней ректификации на РК и дистилляции на БК

1. Заполнить куб спиртом-сырцом не более чем на 3/4 высоты, обязательно оставив минимум 10-12 см паровой зоны. Однако слишком мало заливать тоже нельзя, чтобы в конце процесса перегонки, когда жидкости в кубе почти не останется, ТЭНы не вынырнули (не оголились).

Крепость кубовой навалки должна быть около 40%. Эта величина связана с минимальным флегмовым числом, необходимым для достижения отбора заданной крепости. При повышении крепости кубовой навалки минимальное флегмовое число уменьшается нелинейно, достигая минимума при крепости около 45%. Поэтому если начать процесс с крепости 60%, то придется уменьшать флегмовое число вплоть до 45% крепости, а потом увеличивать его по мере дальнейшего истощения кубового остатка по спирту. То есть вначале увеличивать отбор с 60 до 45% кубовой крепости, а потом его снижать. В результате ректификация не только будет сложнее в управлении, но и займет больше времени.

2 Включить ТЭН на максимальную мощность и довести спирт-сырец до кипения. Оптимальная мощность ТЭНа для разгона – 1 кВт на 10 литров навалки, тогда время до закипания – 15 минут на каждые 10 литров навалки.

3. Незадолго до начала кипения, при температуре 75-80 °C в кубе, включить подачу воды. После начала кипения уменьшить нагрев до рабочей мощности. Если рабочая мощность пока неизвестна – снижать до уровня ниже номинальной мощности на 200-300 Вт. Отрегулировать подачу воды так, чтобы пар полностью конденсировался в дефлегматоре. Вода на выходе должна быть теплой или горячей. Колонна начала работать на себя.

4. Контролировать значения на термометрах в колонне, подождать стабилизации показаний.

5. Определить рабочую мощность колонны. Для этого после стабилизации температур проверить давление в кубе. Понадобится манометр до 6000 Па (0,06 кг/ кв. см, 400 мм. вод. ст.), или U-образный дифманометр, подойдет и манометр от тонометра (если ничего другого не найдется).

Если давление стабильно и не растет, добавить мощность нагрева на 50-100 Вт. Давление в кубе должно подняться и через 5-10 минут стабилизироваться на новой величине. Повторять эту операцию до тех пор, пока давление не перестанет стабилизироваться и будет постоянно расти, например, по прошествии 20 минут рост продолжается. Запомнить текущие показания – это мощность захлеба.

Если имеется 50 мм колонна и насадка СПН 3,5, то последнее не растущее давление (в мм. водяного столба) будет примерно равно 20% высоты колонны в миллиметрах. Если же давление составит 30-40% от высоты колонны – это значит, что флегма зависла, и дальше идет процесс захлеба. При менее плотной насадке с меньшей удерживающей способностью мощность захлеба будет выше.

Если манометра нет, ориентируются на звуки колонны – при захлебе колонна может начать раскачиваться, слышится бульканье, повышенный шум, также возможны спонтанные выбросы спирта через трубку связи с атмосферой или в холодильник при отборе по пару. В первый раз без опыта определить захлеб колонны сложно, но возможно.

После определения мощности захлеба выключить нагрев и подождать несколько минут, чтобы флегма стекла в куб. Включить нагрев на мощности на 10% меньшей, чем захлебная. Дождаться стабилизации температур и давления в кубе. Если все в порядке, то это и будет рабочая мощность колонны.

Если рабочая мощность намного ниже номинальной, это значит, что насадка или опорные элементы насадки неправильно упакованы в колонну: слишком переуплотнена насадка, возможно путанка, есть очаги концентрации флегмы, где пар ее останавливает, затапливая колонну. В таком случае нужно разобрать колонну, пересыпать насадку, расправить путанку, затем собирать заново и повторить процесс настройки.

Рабочую мощность колонны определяют один раз. В дальнейшем полученное значение используют постоянно, изредка внося коррективы.

При правильно подобранной рабочей мощности давление в кубе будет каждый раз одинаковым. Оно не зависит от диаметра колонны и обычно составляет для насадки СПН 3,5 – 150-200 мм вод. ст. на каждый метр высоты насадки, для СПН 4 – 250-300 мм вод. ст., для других насадок значение будет иным.

При поиске рабочей мощности также можно ориентироваться на следующие практические данные: для травленной семигранной СПН 3,5 рабочая мощность в Ватт ориентировочно равна 0,85-0,9 от площади поперечного сечения трубы в миллиметрах. Если используется СПН 4, коэффициент возрастает до 1,05-1,1. Для менее плотных насадок коэффициент будет больше.

6. После стабилизации на рабочей мощности дать колонне поработать на себя в течении 40-60 минут.

7. Установить отбор «голов» на скорости 50 мл/час для 40 мм колонны, для 50 мм – 70 мл/час, для 60 мм – 100 мл/час, для 63 мм – 120 мл/час. При условии, что используется СПН.

Время отбора «голов» определяют, исходя из объема навалки: 12 минут (0.2 часа) на каждый литр 40% спирта-сырца. Нужно помнить, что это не дистилляция на обычном аппарате со змеевиком – в колоннах происходит разделение на фракции и последовательный их вывод в отбор в концентрированном виде.

Рекомендации типа 3-5% от абсолютного спирта – усредненные значения, но их никто не отменял, а точный контроль окончания отбора «голов» делают, ориентируясь по запаху выхода. Следует помнить, что время и скорость отбора «голов» — величины не связанные. Если отбирать «головы» со скоростью вдвое большей, они просто получатся в менее концентрированном виде.

Общий принцип: при отборе любой фракции нельзя забирать из колонны больше, чем поступает в зону отбора. Это предотвратит нарушение разделения фракций по высоте колонны.

8. Изменение скорости отбора осуществляется только с помощью регулировки подачи воды в дефлегматор для колонн с отбором по пару выше дефлегматора. Если колонна с жидкостным отбором, то просто краном отбора.

Мощность нагрева всегда должна быть неизменной, это обеспечивает стабильность количества подаваемого в колонну пара и работы колонны в целом.

9. Отобрать подголовники – это спирт второго сорта, слегка загрязненный головными фракциями. Его количество равно 1-2 объемам спирта, удерживаемых насадкой в колонне (150-500 мл). По сути делается промывка насадки от остатков «голов» и накопившихся в колонне промежуточных фракций. Для этого отбор устанавливают на уровне 1/3 от номинального (порядка 500 мл/час). Спирт второго сорта годится для повторной перегонки.

10. Перейти к отбору «тела»: установить начальную скорость отбора равную номинальной или немного выше. Номинальная скорость (мл/час) численно примерно равна рабочей мощности нагрева (в Вт). Например, если рабочая мощность 1800 Вт, то и начальная скорость отбора «тела» 1800 мл в час. К концу отбора скорость снижают до 600 мл/час,

11. Контролировать процесс по показаниям термометров и давлению в кубе. Существует несколько методов. Простейший – ориентироваться по разнице температур между нижним (20 см от низа насадки) и средним (на половине или 2/3 высоты колонны) термометрами. После начала отбора «тела» разница этих показаний не должна изменяться больше чем на 0,3 градуса. Как только разница увеличится более чем на принятую величину – нужно снизить скорость отбора на 70-100 мл.

Особые случаи: если есть только один термометр, действовать точно так же, ориентируясь на изменение его показаний. Для нижнего – изменение на 0,3 градуса, для верхнего – 0,1 градус. Это менее точный метод, так как он чувствителен к перепадам атмосферного давления.

Если термометров в колонне нет вообще, ориентируются на изменение температуры в кубе – снижают отбор на 6-10% после повышения температуры в кубе на каждый градус. Это неплохой метод, который позволяет идти на опережение залетов в колонне по температуре.

12. После отбора половины «тела» все чаще и чаще приходится уменьшать скорость отбора. Когда температура в кубе поднимается выше 90 °C, сивуха и другие промежуточные примеси покидают куб и накапливаются в насадке. Для более четкого их отсечения можно перед уменьшением отбора дать колонне поработать на себя в течении нескольких минут, затем возобновить отбор после того как разница температур вернется на прежний уровень, естественно, уменьшив скорость отбора. Это позволит более четко отсечь «хвосты» за счет создания спиртового буфера в зоне отбора.

13. Когда отбор снижается в 2-2,5 раза по отношению к начальному, температура регулярно покидает рабочий диапазон, при этом температура в кубе составляет 92-93 °C. Это сигналы для БК о том, что пора переходить к отбору «хвостов». На РК за счет большей удерживающей способности, при навалке меньше 20 объемов насадки, отбор можно продолжать до 94-95 °C, но зачастую процесс прекращают, сохранив время и нервы.

Поменять тару, установить скорость отбора примерно в половину или 2/3 от номинальной. Хоть это и «хвосты», но нужно постараться взять минимум примесей. Отбирать до 98 °C в кубе. «Хвосты» подходят для второй перегонки.

14. Промыть колонну. После отбора «хвостов» дать колонне поработать на себя 20-30 минут, за это время вверху соберутся остатки спирта, затем отключить нагрев. Спирт, стекая вниз, промоет насадку.

Также периодически нужно пропаривать насадку, убирая остатки сивушных масел. Это можно сделать, выгнав спирт-сырец «досуха», затем на приличной скорости продолжать отбор, пока не пойдет дистиллят без запаха. Второй метод – залить в куб чистую воду и пропарить колонну.

Автор статьи – ИгорьГор.

16.07.2018

В 16 веке первый самогон на Руси был на вес золота и ценился больше другого алкоголя, в том числе больше английского виски и французского коньяка. Сегодня популярность самогона упала, он уступил место широкому ряду новых наименований крепкого алкоголя. Но мало кто знает, что настоящий, качественный самогон сейчас можно получать в домашних условиях. Главный секрет заключается в качестве и крепости получаемого спирта. С одной стороны, он должен быть чистым, без примеси сивушных масел и других веществ. С другой стороны, он должен иметь необходимый показатель крепости, чтобы можно было в дальнейшем получить крепкий качественный алкоголь. И сегодня мы расскажем, как подготовить качественный спирт

Существует немало способов очистки спирта, но ни один из них не сравнится по эффективности с ректификацией. Она способна заменить многоступенчатую дистилляцию и обеспечить 100% чистоту и 96% крепость спирта.

Ректификацию эффективно осуществлять при помощи специальной ректификационной колонны, которая входит в комплект самогонного оборудования «Профессионал».

А теперь разберем подробнее, как же приготовить спирт высокой степени очистки в домашних условиях. Начнем, пожалуй, с того – а что же такое ректификация?!

Что такое ректификация

Этот процесс заключается в разделении спиртосодержащей смеси на фракции (метиловый спирт, этиловый спирт, сивушные масла, вода, альдегид и др). Фракции имеют разную температуру кипения, поэтому их разделение становится возможным только при многократном испарении жидкости и конденсации пара в специальном аппарате. Именно таким аппаратом является ректификационная колонна. Сделать подобный процесс с использованием только самогонного аппарата-дистиллятора возможно при одном условии: если проводить дистилляцию подряд 9-10 раз. Но это практически невозможно, так как для этого требуется высокий расход энергии (что значительно увеличивает затраты на сырье) и перегонка спиртосодержащих жидкостей выше 30 градусов небезопасна.

Как проходит ректификация

- Подготовительный этап. Он заключается в сборки всех деталей, в заполнении бака брагой и в подаче холодной воды. После этого аппарат готов к работе и можно переходить к следующему этапу.

- Основной этап, состоящий в нагреве браги, находящейся в кубе. При нагреве постепенно образуется пар, который поднимается вверх по трубе, конденсируется и в жидком виде опускается в нижнюю часть колонны. Со временем фракции с низкой температурой кипения оседают вверху колонны, а фракции с высокой температурой кипения перемещаются вниз.

- Заключительный этап, на котором происходит сбор головной фракции с вредными веществами и получение конечного продукта.

Перегонка спирта на ректификационной колонне «Профессионал»

Основная цель покупки ректификационной колонны «Профессионал» — получение чистого спирта. Процесс проходит в два этапа: на первом этапе брага преобразуется в спирт-сырец (спирт первой перегонки, или дистиллят); на втором этапе спирт-сырец перегоняется в этиловый спирт (спирт второй перегонки, или ректификат).

Спирт первой перегонки: как его получить с «Профессионалом»

После первой перегонки брага (исходное содержание спирта в ней 8-16°С) становится спиртом-сырцом крепостью 35-42°С. Этот процесс называется дистилляция, и для его осуществления требуется специальное оборудование: перегонный куб, проточный охладитель с системой сухопарников. Все необходимые комплектующие входят в состав надстройки «Профессионал», поэтому дистилляцию можно осуществлять непосредственно на этом агрегате. Употреблять спирт первой перегонки нельзя, т.к. в нем еще содержится большое количество сивушных масел и других вредных примесей.

Спирт второй перегонки: получаем его при помощи «Профессонала»

В ходе второй перегонки спирт-сырец превращается в чистый этиловый спирт крепостью 92-96°С. Этот процесс носит название «ректификация», и его также можно проводить с помощью колонны «Профессионал».

Таким образом, ректификационная колонна «Профессионал» значительно облегчает и ускоряет процесс превращения исходного сырья (браги) в конечный продукт (этиловый спирт). С ее помощью перегонка сокращается всего до двух этапов, каждый из которых автоматизирован и 100% безопасен.

Ваши выгоды и преимущества при использовании оборудования «Профессионал»

- Это универсальный агрегат, предназначенный сразу для двух обязательных в самогоноварении процессов – дистилляции браги и ректификации спирта. Не нужны затраты на дополнительное оборудование, достаточно купить колонну «Профессионал» со всеми необходимыми комплектующими.

- Превращение модели в аппарат для дистилляции или ректификации происходит очень просто: вам нужно выбрать надстройку для дистилляции или колонну для ректификации и установить необходимое оборудование. Сделать это проще простого, ведь в комплект входят удобные соединительные кламповые системы с прочными силиконовыми кольцами.

- Процесс абсолютно безопасен: модель оснащена клапаном сброса избыточного давления, проточным охладителем, силиконовыми шлангами, сухопарниками и вспомогательными трубками. Все вместе они обеспечивают бесперебойную и безаварийную работу колонны по перегонке спирта.

- Автоматизированная работа колонны, благодаря чему контроль процесса сведен к минимуму. Информация о температурном режиме отображается на термометре, клапан избыточного давления поддерживает нормальный уровень давления, а охладитель обеспечивает оптимальную температуру жидкости.

Мы предусмотрели все нюансы в работе «Профессионала» для того, чтобы сделать перегонку спирта в домашних условиях максимально простой, комфортной и безопасной для вас. Ректификационная колонна «Профессионал» — это универсальная модель для быстрого получения качественного чистого спирта без дополнительных затрат и хлопот.

Технические характеристики самогонного аппарата с надстройкой и колонной

|

Элемент конструкции |

Назначение |

|---|---|

|

Бак для исходной жидкости: объем – 14 л, высота – 30 см, вес – 9,5 кг |

Бак среднего размера удобен для домашнего использования |

|

Надстройка для получения дистиллята |

Оборудование подходит для получения спирта первой перегонки из браги |

|

Ректификационная колонна высотой 1100 мм |

Минимальная высота колонны – 1000 мм, поэтому данная модель имеет оптимальные габариты и высокую эффективность |

|

Проточный охладитель, два сухопарника, слив сивушных масел |

В комплектацию аппарата входят все необходимые для самогоноварения элементы |

|

Измерительные приборы – электронный термометр и спиртометр |

Точные приборы оповещают о состоянии жидкости на каждом этапе ректификации |

|

Материал – нержавеющая пищевая сталь |

Безопасный материал, хорошо зарекомендовавший себя в аппаратах для самогоноварения |

|

Другие особенности |

Данная модель универсальна по функциям и подходит для всех типов плит, включая индукционные |

Купить колонну для ректификации в интернет-магазине УЗБИ

В нашем каталоге представлена модель «Профессионал», предназначенная для дистилляции и последующей ректификации спирта. Рекомендуем приобрести ее для того, чтобы получать качественный спирт и создавать на его основе оригинальный крепкий алкоголь.

Понравилась ли вам статья?

Базовые процессы ректификации

Предупреждение перед прочтением:

следует учитывать, что реальные процессы в колонне гораздо сложнее. Изложенная ниже информация дает только общее, хотя и наглядное представление о работе ректификационной колонны.

Процесс ректификации базируется на разной температуре кипения составляющих спирта-сырца.

Изменение температуры при ректификации спирта

Температура в дефлегматоре при корректно проводимой ректификации и наличии правильно сконструированной колонны изменяется классическим образом. Выделяют следующие основные этапы:

Н — Нагрев

С — Стабилизация

Г — Отбор головных фракций

СРг — Отбор спирта-ректификата со следами головной фракции

СРт — Отбор товарного спирта-ректификата

О — Отбор остатка (для переработки при следующей ректификации)

Стоит обратить внимание, что нет различия между температурами при отборе двух фракций СРг и СРт — это температурная полка СР. Но различие в составах этих спиртов есть (подробности). Окончание фракции СРг определяется оператором только по запаху, отбираемого в этот момент спирта.

Распределение фракций внутри колонны

Рассмотрим распределение фракций внутри колонны в двух точках U и Y.

На картинках каждая фракция это группа веществ с очень близкими температурами кипения при одном и том же давлении. Причем температуры кипения фракций, изображенных на картинках, возрастают от Ф1 к Ф6 (температура в колонне уменьшается по мере приближения к дефлегматору).

Точка U: К этому моменту стабилизация колонны завершилась. Температура в кубе соответствует температуре кипения 40%-ного раствора спирта-сырца ~84ºC. Фракция Ф1 в кубе уже закончилась. Эта фракция конденсируется в дефлегматоре и возвращается в колонну, а испаряется во фракциях Ф2 и Ф3. Т.е. «вращается» внутри колонны, или как говорят профессионалы — «зависла» в верхней части колонны.

Фракция Ф2 ещё генерируется кубом, но не возвращается в него, а накапливается в колонне, испаряясь во фракциях Ф3 и Ф4, и конденсируясь в нижней зоне фракции Ф1.

Фракцию Ф3 условно назовем спиртовой. Она интенсивно генерируется кубом и конденсируется в верхних фракциях

Фракции Ф4 и Ф5 назовем хвостами, а Ф6, водой, которые частично поднимаются в колонну и возвращаются обратно в куб.

Отметим, что концентрация любой фракции возрастает к вершине её петли.

Если в данный момент (точка U) мы начнем отбор из дефлегматора, то это будет фракция Ф1, которая через какое-то время закончится, а её место в отборе займёт фракция Ф2, и так далее по мере отбора всех «легких» фракций. Затем наступит очередь Ф3 — спирта.

Т.е. колонна «вышла» на спиртовую полку, на которой температура будет неизменной, а мы будем получать спирт.

Точка Y: К концу спиртовой полки в ректификационной колонне складывается иное распределение фракций.

Это момент когда:

-

темп генерации спирта из куба сравнивается с темпом его отбора из дефлегматора. Более того, эта спиртовая фракция уже не возвращается в куб, а испаряется в хвостовых фракциях колонны и в воде (Ф6).

-

колонна, как говорят специалисты, «срывается» со спиртовой полки.

Конечно колонну можно «вернуть» на спиртовую полку понизив отбор, но это не рентабельно, поскольку возрастут удельные затраты энергии, воды и времени на получение каждого капли спирта. Более разумно с этого момента получаемый дистиллят назвать «остатком», и извлечь из него спирт при следующей ректификации новой порции спирта-сырца.

Материал предоставлен компанией «Изобретатель», http://www.minispirtzavod.ru/

Ректификация спирта в домашних условиях

Содержание

- Принцип ректификации спирта

- Что нужно для ректификации?

- Сырье

- Оборудование

- Условия

- Процесс ректификации

- Технология

- Методы

- Чем ректификат отличается от дистиллята?

- Технология

- Вкус

- Последствия употребления

- Заключение

Принцип ректификации спирта

Суть ректификации самогона в точном разделении многокомпонентной спиртосодержащей смеси на фракции. Многочисленные компоненты перегоняемой браги или спирта-сырца имеют разные температуры кипения. В процессе перегонки в колонне происходит многократное испарение жидкости и конденсация пара.

Изначально в газообразной и жидкой фазах концентрация отдельных веществ отличается. Но поскольку любая система стремится к равновесию, то постепенно выравнивается давление, температура и концентрация компонентов в каждой фазе.

Такое выравнивание происходит за счет того, что происходит тепломассообмен потоков пара и жидкости. Пар забирает низкокипящие компоненты, жидкость обогащается высококипящими. Потоки движутся разнонаправленно – пар поднимается, а жидкость стекает вниз.

Таким образом в процессе перегона чистые фракции выстраиваются в колонне по порядку, благодаря чему удается отделить компоненты смеси, в том числе и спирт.

Что нужно для ректификации?

Ректификация – сложный физический процесс. Его можно воспроизвести в домашних условиях, но для этого потребуется специальное оборудование – ректификационная колонна. Обычный самогонный аппарат, даже усовершенствованный не сможет настолько качественно разделить самогон на фракции. Для успешной ректификации важно и то, какое сырье перегоняют, а также условия, при которых происходит процесс перегонки.

Сырье

Ошибка, которую совершают многие самогонщики – перегонка в один этап. Желая ускорить процесс и сэкономить ресурсы, неопытные винокуры перегоняют в ректификационной колонне брагу, надеясь получить качественный спирт.

Этого не произойдет, так как в процессе нагревания браги образуются новые соединения, которые также относятся к вредным примесям. Они и идут в отбор вместе с самогоном, наделяя его неприятным запахом и вкусом и делая небезопасным для питья.

Для получения чистого этилового спирта нужно перегонять в ректификационной колонне спирт-сырец, предварительно разбавленный до крепости 20–25 градусов.

Оборудование

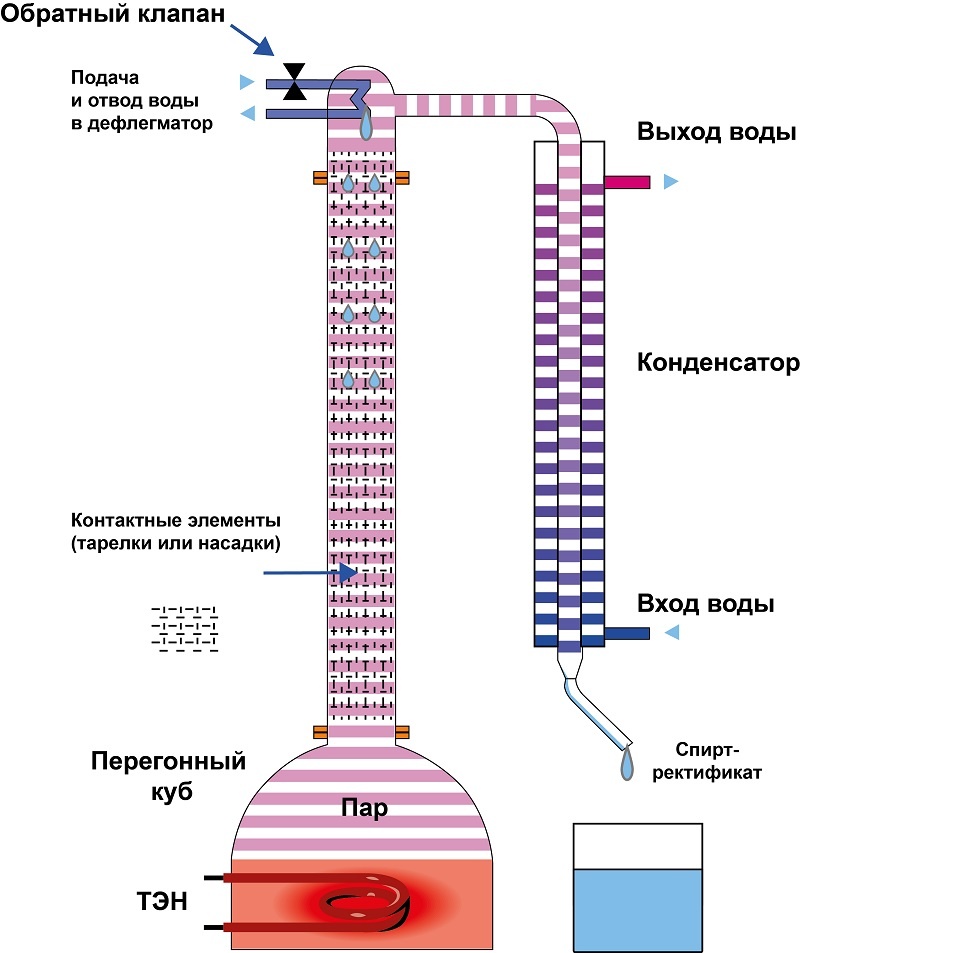

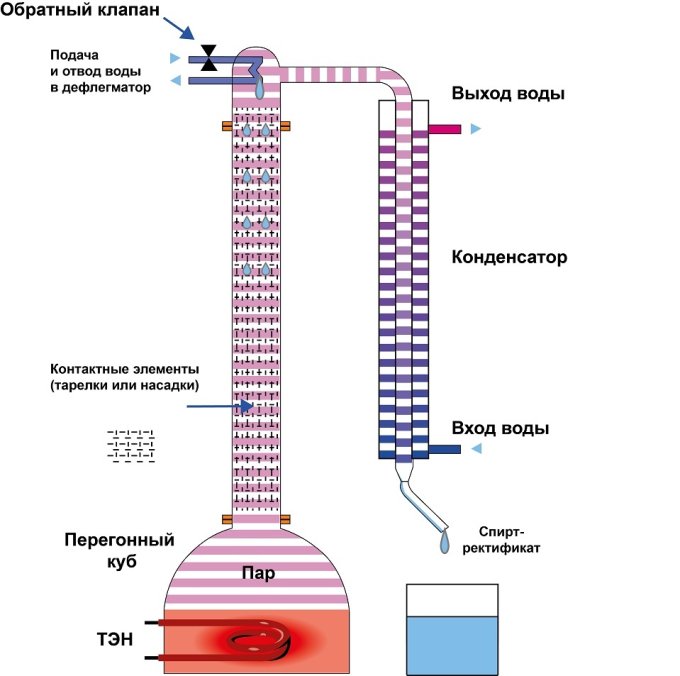

Оборудование для ректификации – ректификационная колонна. Помимо перегонного куба, в котором происходит нагревание сырья, основными элементами аппарата колонного типа являются:

- царга – основная часть колонны, представляет собой длинный узкий цилиндр, который вертикально крепится к перегонному кубу;

- контактные элементы (насадки или тарелки) – находятся внутри царги, именно на них, помимо стенок, происходит контакт пара и флегмы;

- дефлегматор – промежуточный охладитель, в котором пар охлаждается и превращается во флегму, стекающую вниз по царге.

Большое значение имеет высота и внутренний диаметр трубы, вид и размер контактных элементов. На длинной колонне проще получить чистый спирт.

Условия

Успех ректификации во многом зависит от условий, при которых она проходит. Самый важный фактор – поддержание правильного температурного режима на разных этапах перегонки. Необходимо четко контролировать и при необходимости регулировать мощность нагрева, чтобы обеспечить плавное повышение температуры или ее поддержание на определенном уровне.

Еще один важный фактор – атмосферное давление. Этот показатель влияет на плотность и температуру закипания веществ, поэтому учитывать его нужно обязательно. Оборудование рассчитано на работу при нормальном атмосферном давлении. Если оно падает, возможен захлеб колонны, если растет – уменьшается точность разделения фракций.

Процесс ректификации

В целом процесс ректификации можно сравнить с дистилляцией. Общий принцип тот же – многокомпонентная жидкость нагревается, испаряется, пар конденсируется. Из-за разных температур кипения, компоненты смеси испаряются и конденсируются по-разному. Вследствие этого и появляется возможность отделять вредные головы и хвосты, а также питьевую фракцию – тело. Точнее всего будет сравнение ректификации с многократной беспрерывной дистилляцией.

Технология

Технология перегона спирта-сырца на ректификационной колонне выглядит следующим образом:

- В перегонный куб заливают разведенный спирт-сырец.

- Включают нагрев.

- При достижении температуры в кубе 75–80⁰С включают подачу холодной воды к охладителю.

- Когда жидкость начнет закипать, уменьшить нагрев.

- Отрегулировать поступление воды так, чтобы добиться полной конденсации пара в дефлегматоре.

- Дать колонне поработать «на себя». За это время пар поднимется в дефлегматор, конденсируется и в колонне появится флегма, а значит начнется процесс тепломассообмена.

- В процессе перегонки поэтапно отбирают головы, тело и хвосты. Процесс контролируют по термометрам, установленным в перегонном кубе, в середине и в верхней части колонны. Отбор тела завершают после достижения температуры в кубе 90–92⁰С. Хвосты отбирают до 98⁰С, стараясь не забрать вредные примеси из кубового остатка.

На этом процесс завершается. Кубовый остаток ректификации сливают, колонну разбирают и чистят.

Методы

Существует несколько методов проведения ректификации, часть из них требует либо больших объемов сырья, либо использования сложного оборудования, поэтому неприменима в домашних условиях и подходит только для промышленного производства.

Основные методы ректификации:

- непрерывная ректификация – требует большого объема спирта-сырца;

- пароциркуляция – оптимальный вариант для домашнего изготовления спирта;

- азеотропная ректификация – сложный метод для выделения нужных элементов из сырья с применением разделяющего компонента.

Любая ректификация подразумевает отделение веществ, входящих в состав какой-либо смеси.

Чем ректификат отличается от дистиллята?

В самогоноварении дистилляция и ректификация решают одну задачу – получение алкогольного продукта с высоким содержанием этанола и минимальным количеством вредных примесей. Дистиллят – это продукт, содержание спирта в котором варьируется от 55 до 70%. Остальное – это вода и всевозможные примеси. Что касается ректификата, то это продукт, практически полностью состоящий из этилового спирта (до 96%).

Технология

Дистиллят – продукт, получаемый в процессе нагревания спиртосодержащей жидкости с последующим охлаждением и конденсацией спиртовых паров с отделением нужных компонентов спиртосодержащей смеси.

Домашний ректификат – продукт, получаемый в процессе многократного испарения и конденсации спиртосодержащей смеси. В результате происходит выделение конкретного вещества – этилового спирта.

Вкус

Дистиллят – продукт, обладающий насыщенным ароматом и вкусом исходного сырья. Такой результат обеспечивает наличие в напитке сложных эфиров и небольшого количества сивушных масел.

Ректификат – максимально очищенный продукт, помимо спиртового не имеющий никакого другого оттенка вкуса или аромата. Конечно в домашних условиях невозможно получить спирт альфа, используемый для производства элитной водки, но при соблюдении технологии ректификации получается вполне качественный спирт.

Последствия употребления

Для организма вредны и дистилляты, и ректификаты. Но все же есть разница. Многочисленные исследования подтверждают, что чем лучше очищен спирт, тем негативнее он влияет на организм человека.

Наиболее пагубное воздействие ректификат оказывает на эритроциты. Он играет роль обезжиривателя, уничтожая липидную оболочку клеток. Вследствие этого эритроциты склеиваются между собой, образуя тромбы. Действие дистиллята мягче, благодаря наличию в его составе примесей.

Кроме того, по мнению ученых, употребление ректификата вызывает более быстрое развитие алкогольной зависимости.

Заключение

Перегонка на ректификационной колонне – это единственный способ получить практически чистый спирт в домашних условиях. Метод ректификации отличается от классической дистилляции, но освоить его несложно. Главное – соблюдать температурный режим и знать некоторые тонкости технологии.

Экспресс-курс ректификации

Содержание:

- История ректификации

- Понятие ректификации

- Процесс ректификации

- Виды ректификационных колонн

- Тарельчатые ректификационные колонны

- Насадочные ректификационные колонны

- Процессы в ректификационной колонне

- Как выбрать ректификационную колонну

Ректификация позволяет получить спирт высокой крепости и чистоты. Оба качества зависят от того, насколько хорошо человек, управляющий процессом, понимает его суть. Поэтому знать теорию ректификации надо каждому, кто хочет делать чистые и крепкие спиртные напитки на самогонном аппарате.

История ректификации

Начнем с процесса дистилляции, ведь именно он является предшественником ректификации. Нет точной информации о том, кто первый изобрел дистилляцию. В. Шнайдер, составитель словаря алхимических и фармацевтических терминов, считает, что данная заслуга принадлежит в первую очередь персам, которые использовали дистилляцию, чтобы получить розовую воду (эфир розы). Можно сделать вывод, что история дистилляции насчитывает более 3500 лет. Первоначально дистилляцией называли все процессы разделения смесей на компоненты. По мере их изучения процессы классифицировали и дали им наименование. Таким образом, в сейчас дистилляцией называют разделение веществ, основанное на испарении жидкости и последующей конденсации паров.

Аламбики были первыми аппаратами для дистилляции и конструкционно практически не изменились за несколько тысяч лет. Первоначально использовались, чтобы получать ароматные масла.

Наука не стояла на месте, процесс дистилляции тщательно изучался и совершенствовался. С начала XVI века наблюдалось большое количество работ по подбору испарительных кубов и системы обогрева аппаратов. Для обеспечения непрерывной работы колонны использовались водяные и песочные бани, применялись восковые свечи. Только к 1415 году впервые было предложено применять теплоизоляцию, а именно шерсть животных. В конце XVI века было выявлено преимущество водяного охлаждения конденсатора, до этого времени охлаждение было воздушным.

В период XVI по XIX век стремительно происходила модернизация аппаратурного оснащения. Исходя из инертности материалов по отношению к возгоняемым жидкостям, в перегонных кубах в качестве оптимальных использовались стекло и керамика, в дальнейшем нержавеющая сталь. В 1709 году впервые появились теории о дефлегмации (возвращении части сконденсировавшихся паров в колонну).

Результатом всех исследований и разработок стало изобретение первой ректификационной колонны непрерывного действия французскими инженерами Адамом, Бераром и Перье, получившие на нее патент в 1813 году. Она до сих пор соответствует современным ректификационным колоннам. С этого периода начинается история ректификации в науке и промышленности.

Понятие ректификации

Существуют различные определения ректификации.

Ректификация — это процесс разделения бинарных (двухкомпонентные смеси, например, спирт-вода) или многокомпонентных смесей за счет противоточного массо- и теплообмена между паром и жидкостью. Ректификация — разделение жидких смесей на практически чистые компоненты, отличающиеся по температуре кипения, путём многократных испарений жидкости и конденсации паров.

Несмотря на столь сложные формулировки, в процессе ректификации нет ничего трудного. Имея необходимое оборудование и базовые знания, ее с легкостью можно провести у себя на кухне.

Процесс ректификации

Э. Крель в своих трудах «Руководство по лабораторной перегонке» изложил основной принцип ректификации:

Обмен веществ (массообмен и теплообмен) происходит путем прохождения паровой смеси через наполнитель колонны.

На скорость и качество этого процесса влияют следующие факторы:

- Коэффициент диффузии (прохождение паровой смеси через наполнитель колонны);

- Концентрация возгоняемого вещества;

- Площадь поверхности контакта в колонне;

- Разность температур кипения разделяемых компонентов.

Можно сделать вывод, что процесс ректификации спирта будет лучше протекать при следующих условиях: хорошей диффузии, высокой концентрации отделяемого компонента, развитой площади контакта.

Особое внимание Крель уделил важности состояния межфазной поверхности и перечислил факторы, определяющие процесс ректификации:

- Свойства разделяемой смеси: летучесть компонентов, состав смеси, взаимная растворимость компонентов.

- Характеристика насадки: форма насадочного тела, способ укладки насадки, плотность заполнения колонны.

- Косвенные факторы: способ подачи жидкости в колонну, интенсивность и метод обогрева, рабочее давление.

Виды ректификационных колонн

В зависимости от применяемых контактных устройств, колонны делятся на тарельчатые и насадочные.

Тарельчатые ректификационные колонны

В основном распространены в нефтеперерабатывающей отрасли и на крупных производствах. Тарельчатые колонны представляют собой вертикальную трубу, в которой через определенное расстояние устанавливаются тарелки разной конфигурации, где идет контакт между паровой и жидкой фазами.

Недостаток колонн: дороговизна и большие габариты.

Преимущества: тарельчатая ректификационная колонна тоньше разделяет фракции.

Колпачковая тарелка для диоптра

Насадочные ректификационные колонны

На сегодняшний день широкое распространение получили насадочные колонны. Это те же вертикальные трубы, только в них устанавливается другое контактное устройство — насадка.

Насадки разделяются на два типа:

Нерегулярная — неупорядоченный слой насыпного или заполняемого инертного материала (например, спирально призматическая насадка СПН).

Преимущества: малый вес, большая площадь контакта.

Недостатки: высокое сопротивление, сложность правильного распределения паров и флегмы.

Спирально-призматическая насадка

Регулярная — представляет собой скомпонованные в кассеты перфорированные сетки и листы (к ним относится регулярная проволочная насадка Панченкова (РПН).

Преимущества: высокая эффективность, малый перепад давления.

Недостатки: насадочная ректификационная колонна явных недостатков не показала.

Медная насадка РПН

Процессы в ректификационной колонне

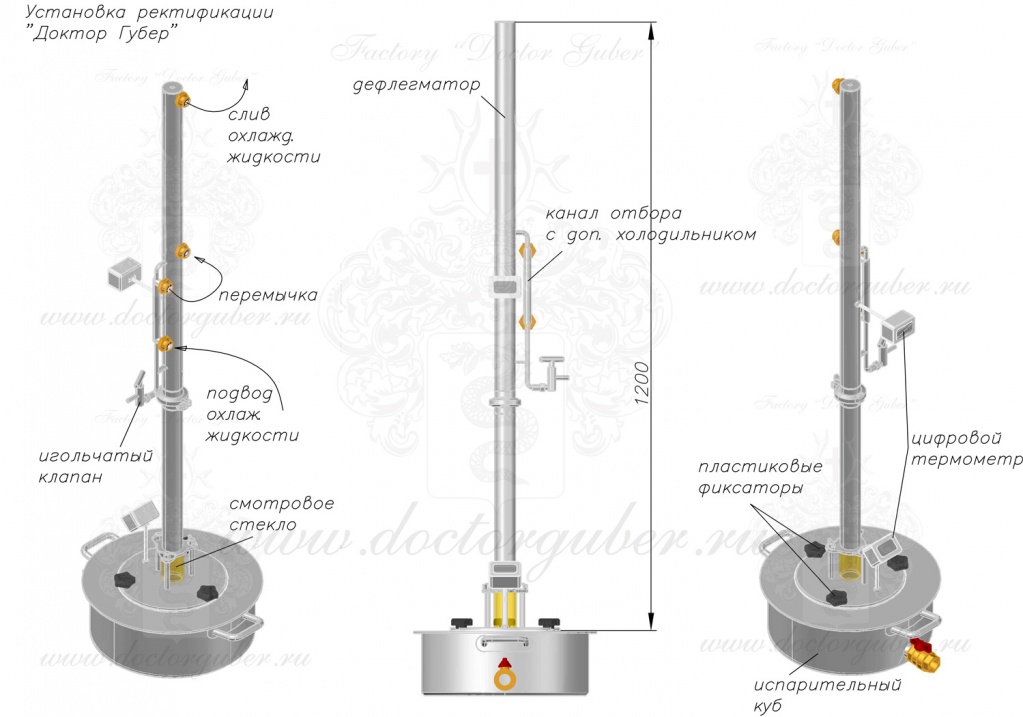

Рассмотрим, что происходит в самой колонне на примере оборудования Фабрики «Доктор Губер». Здесь нет никакой магии или секретных технологий, все очень просто.

Ректификационные колонны для частного применения представляют собой вертикальные трубки диаметром от 40 до 50 мм, высотой не более 180 см, заполненные насадками РПН или СПН. Данные колонны оснащены холодильником или дефлегматором, а так же узлом отбора спирта.

Перейти в каталог

Ректификационная колонна для спирта

Рассмотрим периодическую ректификацию на колонне насадочного типа с регулярной насадкой РПН, которую каждый сможет повторить в домашних условиях.

При нагреве куба с брагой, являющейся многокомпонентной смесью, в состав которой помимо воды и спирта входят побочные продукты брожения (альдегиды, кислоты, эфиры и т.д.), начинается процесс кипения и испарения данных компонентов. Температура начала процесса может быть разной, все зависит от качественного и количественного состава бражки или спирта-сырца. На протяжении процесса пар поднимается по колонне, начинает ее прогревать и частично конденсироваться, при этом образуется «дикую флегму».

Образование дикой флегмы происходит за счет охлаждения корпуса колонны, в связи с потерями тепла в окружающую среду. Возникают качественные и количественные потери по спирту (до 10%).

В стандартных ректификаторах проблема образования дикой флегмы решается с помощью теплоизолирования колонны.

Высококвалифицированные специалисты Фабрики Доктор Губер нашли другой способ решения данной проблемы путем создания колонны Торнадо. Структура колонны позволяет поднимающемуся пару проходить сначала по внешнему контуру колонны, создавая при этом активный подогрев. В результате потери тепла в окружающую среду от рабочей части колонны становятся минимальными. На выходе готовый продукт получается с улучшенными органолептическими и физико-химическими показателями.

После прогрева колонны пары достигают холодильника или дефлегматора, в котором они конденсируются и возвращаются в колонну в виде флегмы.

Поток флегмы направляется навстречу поднимающимся по колонне парам. Происходит массо- и теплообмен. Температура при ректификации спирта имеет ключевое значение: флегма на своем пути из зоны с низкой температурой в зону более высоких температур поглощает из потока паров высококипящие компоненты (сивушные масла) и выделяет легкокипящие компоненты (спирт). Так как процессы эти протекают на границе раздела фаз, то очень важно создать максимально возможную поверхность контакта. Для этого ректификационные колонны Доктор Губер оснащают РПН, который создает максимальную поверхность контакта по всей ее длине.

Качество получаемого спирта зависит от скорости отбора. А именно, чем больше флегмы забирается из колонны, тем хуже идет процесс массообмена, следовательно уменьшается крепость спирта на выходе из колонны. И наоборот, чем меньше забирается флегмы, тем лучше процесс массобмена и повышение крепости конечного продукта.

Для контроля скорости отбора спирта на колонны устанавливаются игольчатые краны для тонкой регулировки и смотровые стекла.

Создать развитую поверхность контакта недостаточно, необходимо ее правильно орошать. В насадочных колоннах имеет место пристеночный эффект. Флегма проходит не через насадку, а стекает по стенкам колонны, в результате чего падает эффективность ее работы. При правильном заполнении колонны этот эффект минимален, он практически отсутствует в колонне Торнадо, где устанавливается колпачковая тарелка с центральным изливом. В итоге флегма направляется ровно на насадку и достигается максимальный КПД данной колонны.

Что касается диаметра и высоты колонны, по данным Стедмана и Мак-Магона диаметр насадочных колонн оказывает незначительное влияние на качество разделяемых смесей.

Высота колонны. Речь идет о ее рабочей части (часть колонны, которая наполнена насадкой) должна быть не более (6-8)хD. Если высота больше данного выражения, то колонны заполняют секционно, чтобы избежать пристеночного эффекта.

Как выбрать ректификационную колонну

При выборе колонны обращайте внимание на следующие пункты:

- Материал колонны, в том числе и наполнитель, должны быть инертны по отношению к парам спирта;

- Колонна должна быть оснащена регулируемым узлом отбора;

- Наличие высокопроизводительного холодильника или дефлегматора;

- Обязательное присутствие атмосферного клапана для безопасной работы.

P.S. Ректификация спирта не сложный процесс и при наличии необходимого оборудования ее с легкостью можно провести в домашних условиях. К 2016 году ассортимент ректификационного оборудования безгранично возрастает. Несмотря на небольшие конструктивные отличия всех аппаратов, процесс ректификации остается неизменным и его качество будет в первую очередь зависеть от знаний и опыта человека, контролирующего процесс.

Пожалуйста, оцените нашу статью:

Для авторизованных пользователей

Средний рейтинг:

Оценок: 3

Книга знаний — уникальный сборник рецептов и научных исследований подготовленных экспертами нашей компании. Здесь вы найдете практические советы о домашнем и коммерческом производстве алкоголя и сыров от ведущих винокуров, пивоваров и сыроделов

Читайте также

Введение. Что мы знаем о спирте?

Этиловый спирт (этанол, винный спирт) —

C2H5OH — бесцветная жидкость с характерным запахом. Существует 2 основных способа получения этанола — микробиологический (спиртовое…

28 августа 2016