Могу ли я инициировать и реализовать проект внедрения 5S с помощью руководства?

Да, это и есть основная цель данного руководства.

Подходит ли руководство для моего типа предприятия? Для моего отдела?

Руководство универсально и максимально адаптировано для широкого круга предприятий. Вы также всегда сможете скорректировать представленные чек-листы под свою специфику.

Можно ли распечатать чек-листы и раздать их ответственным сотрудникам?

Руководство полностью подготовлено к печати. Вы можете распечатать как все руководство, так и его отдельные элементы: алгоритмы, чек-листы, формы и т.д.

У нас на предприятии уже внедряется система 5S. Будет ли нам полезно данное руководство?

Руководство поможет как скорректировать курс внедрения 5S, так и провести аудит уже внедренной на предприятии системы. Вы сможете провести общую и углубленную оценку, а система баллов сориентирует, насколько качественно функционирует 5S, где необходимо провести дополнительную работу и как близки показатели к мировым стандартам.

Предложите, как улучшить StudyLib

(Для жалоб на нарушения авторских прав, используйте

другую форму

)

Ваш е-мэйл

Заполните, если хотите получить ответ

Оцените наш проект

1

2

3

4

5

Термин «5S» стал популярен в 1980-х годах в производственном секторе Японии. В это время успехи компании Toyota Motor Corporation обоснованно связывали с Toyota Production System (TPS) – системой управления качеством производством. Одним из составляющих TPS был регламентированный способ организации рабочего места – «5S». В настоящее время 5S широко применяется во всем мире, и является признанным методом, способствующим повышению производительности и безопасности труда. В чем его суть, практическая польза, а также сложности применения на практике? В данной статье ответим на эти вопросы.

Определение и принципы системы 5S

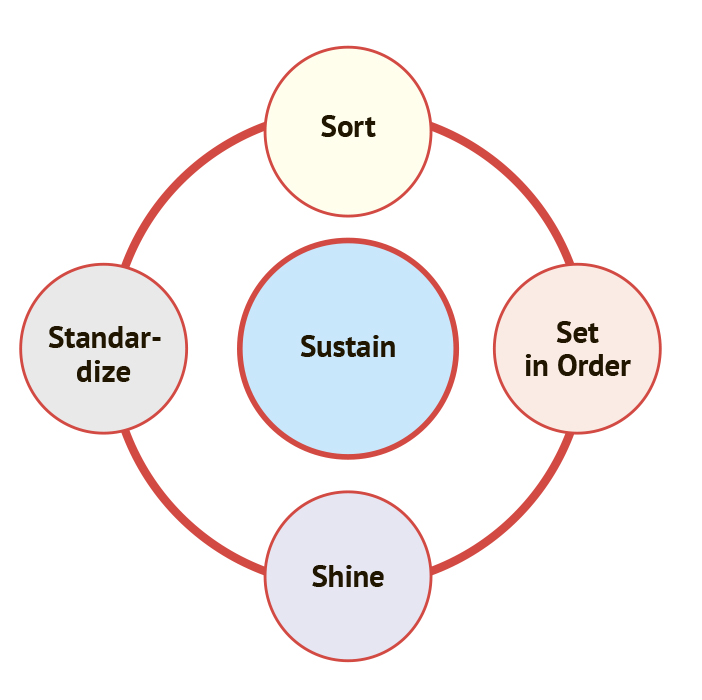

Система 5S – это способ организации рабочего пространства, основанный на следующих принципах (см. таблицу 1 и рисунок 1).

Таблица 1. Принципы 5S

| № | Японский | Английский | Русский |

|---|---|---|---|

| 1 | Seiri | Sort | Сортировка |

| 2 | Seiton | Set in Order | Соблюдение порядка |

| 3 | Seiso | Shine | Содержание в чистоте |

| 4 | Seiketsu | Standartise | Стандартизация |

| 5 | Shitsuke | Sustain | Совершенствование |

Являясь, на первый взгляд, набором простых и очевидных правил, 5S призван сформировать определенную культуру. Это больше чем инструкции, это часть идеологии бережливого отношения к самому себе и своему рабочему окружению.

Рисунок 1. Что такое система 5S

-

Сортировка. Освобождение рабочего пространства от ненужных предметов. В стандартном сценарии все предметы рабочего места разделяются несколько групп, в зависимости от частоты их использования:

- ненужные;

- необходимые редко;

- необходимые часто.

На основании проведенного анализа, принимается решение о хранении объекта на рабочем месте. На этом же этапе создают «Временный склад», на территории которого собираются предметы, ожидающие решения об их дальнейшем использовании или утилизации. См. также, как провести PEST-анализ.

-

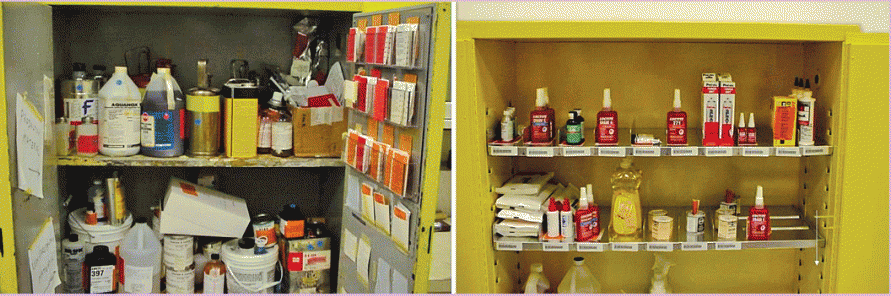

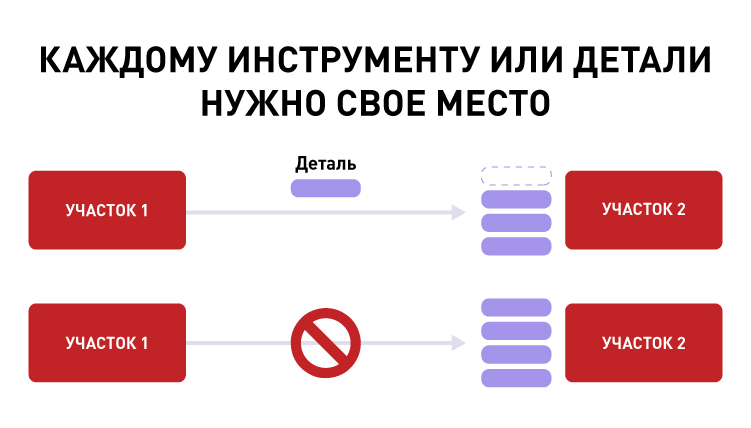

Соблюдение порядка. В системе организации и рационализации рабочего места 5С этот принцип означает рациональное размещение объектов в пределах рабочей зоны (см. рисунок 2). Важно обеспечить безопасный и удобный доступ к рабочим предметам и объектам. Большое внимание уделяется визуализации: области хранения подписываются, выделяются цветом или светом и т. д.

Рисунок 2. До и после применения этапов 1 и 2

-

Содержание в чистоте. Полная чистота производственных и офисных помещений, содержание оборудования и инструментов в исправности (рисунок 3). Важно обеспечить регулярную проверку рабочих на поддержание порядка и наличие неисправностей.

Рисунок 3. Пример применения этапа «Содержание порядка»

-

Стандартизация. Регламентация достижений предыдущих принципов. Необходимо сформировать пакет документов, например:

- информационные стенды (рисунок 4);

- схемы с указаниями местоположений объектов рабочей зоны;

- знаки обозначения опасных зон, зон временных складов и бракованной продукции;

- приказы, распоряжения, чек листы аудиторов;

- прочие предостережения и важные указания;

- краткие инструкции и памятки.

Рисунок 4. Пример информационной доски

-

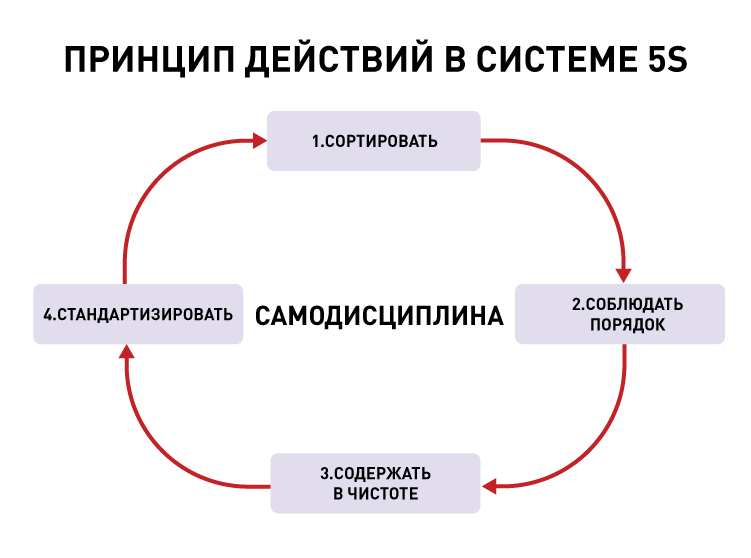

Совершенствование. Поддержание и улучшение выполнения установленных процедур первых четырех пунктов. Самая важная часть методологии организации рабочего места 5S. Обычно сотрудники компании способны сделать единовременное героическое усилие и внедрить сложные процессы. Но неизбежные ошибки первого внедрения и сила сформированных привычек стремительно возвращают процессы к исходной позиции (рисунок 5).

Этот принцип призван преобразовать успешные решения 5С в культуру. Для этого необходимо продолжать контролировать исполнение положений принятых регламентов, создавать условия для предложений и их своевременного анализа, быть готовым признавать свои ошибки и меняться.Рисунок 5. Организация рабочего пространства в офисе. До и после 5S

Этапы перехода на систему 5S

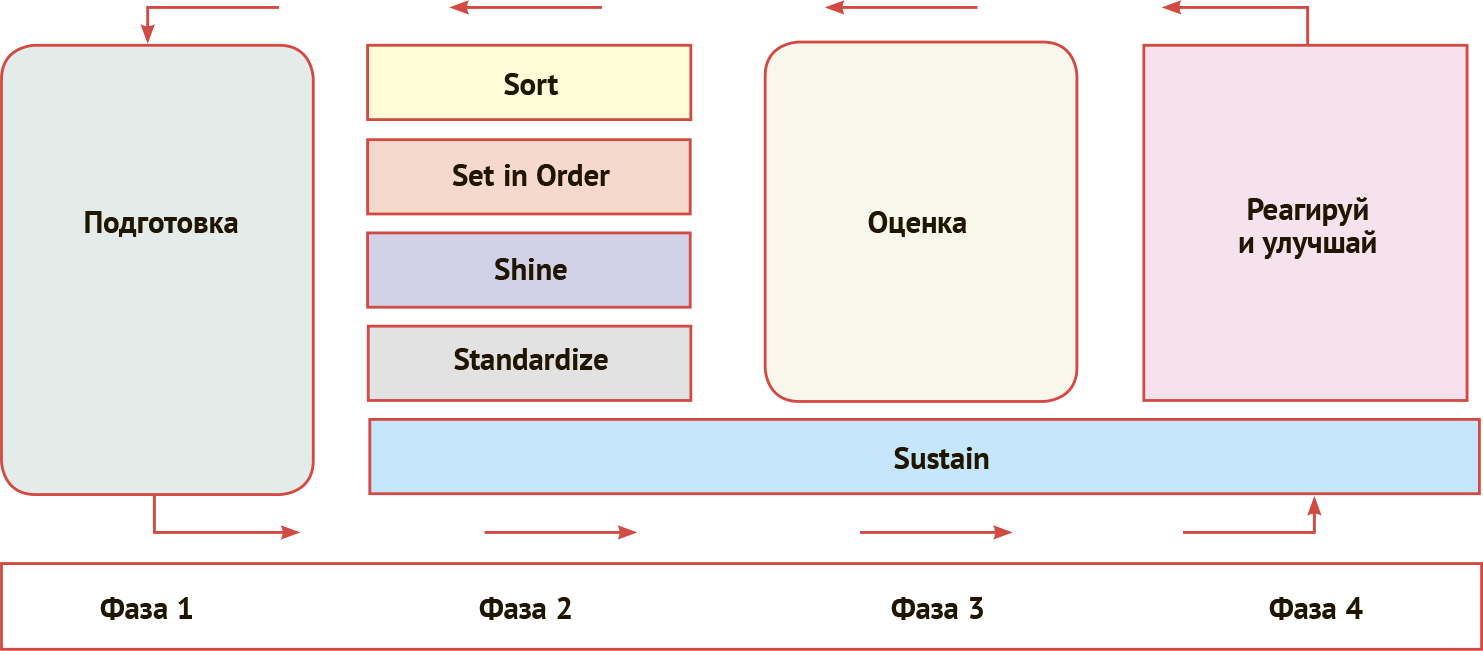

Реализация принципов 5S в компании происходит в несколько этапов, структура и названия которых остаются на усмотрение компании. Хорошим обобщением возможных вариантов будет представление в виде стандартного цикла P-D-C-A (Plan/Prepare – Do – Check – Act, см. рисунок 6).

Рисунок 6. Фазы внедрения 5S

Результатом стандартизации должны стать пакет документов, регламентирующий предыдущие фазы 5S, система средств визуального контроля и информирования сотрудников

Фаза 1. Подготовка. Выполняет следующие задачи:

- Принимается решение о внедрении 5S.

- Определяется лидер проекта.

- Формируется команда проекта.

- Определяются целевые зоны изменений.

- Создается и исполняется план обучения.

- Диагностируется текущее состояние, создаются фотоотчеты.

- Определяются целевые показатели.

- Персонал информируется о планируемых изменениях.

Каждый из шагов важен. Акцент следует сделать на объяснении того, как 5S может способствовать повышению безопасности, предотвращению несчастных случаев на рабочем месте, снижению затрат, облегчению работы и т.д. Двигателем изменений станет топ-менеджмент компании, поэтому лидеру проекта необходимо выстроить эффективные коммуникации прежде всего с ними.

Фаза 2. Исполнение. Детальное планирование и исполнение принципов 5S.

2.1. Сортировка: определяются критерии сортировки, организовываются временные склады для условно лишних предметов, выполняется сортировка, организовывается утилизация ненужных предметов (см. таблицу 2).

Таблица 2. Пример критериев сортировки

| Решения | Частота использования предмета | Критерий |

| Ненужные | ||

| Не использовался в течение последнего года | Временный склад для принятия дальнейших решений | |

| Не используется в рабочем процессе | Временный склад для принятия дальнейших решений | |

| Не подлежит ремонту | Удалить | |

| Необходимые редко | Использовался не больше 3 раз за последние полгода | Хранить в пределах рабочей зоны на среднем расстоянии |

| Используется не чаще 2 раз в год | Хранить в пределах рабочей зоны на удаленном расстоянии | |

| Необходимые часто | Используется еженедельно | Хранить в пределах рабочей зоны на близком или среднем расстоянии |

| Используется ежедневно | Хранить в пределах рабочей зоны на близком расстоянии | |

| Используется ежечасно | Хранить в непосредственной близости либо носить с собой |

2.2. Соблюдение порядка. Продолжается тотальная инвентаризация с сопутствующей расстановкой вещей на определенные позиции. Примерами новых правил могут являться следующие:

- маркировка инструментов, оборудования и материалов любым заметным способом, например, используя цветовой код;

- хранение предметов рядом с местом их использования, согласно последовательности производственного процесса;

- похожие предметы хранятся вместе;

- определяется запас каждого вида необходимых предметов;

- запрещается хранение предметов навалом, в глубоких емкостях;

- обеспечивается свободный доступ к часто используемым предметам;

- используются инструментальные доски;

- размещение предметов должно быть безопасным и т.п.

Предметы и их маркировку следует подготовить не только для сотрудников, использующих их постоянно. Удобный доступ к предмету и обозначениям следует организовать для любого сотрудника, имеющего соответствующее право на использование предмета.

Результатом стандартизации должны стать пакет документов, регламентирующий предыдущие фазы 5S, система средств визуального контроля и информирования сотрудников.

2.3. Содержание в чистоте. Этот пункт может играть ключевую роль на производственных площадках с высокими требованиями к чистоте. Например, микробиологическое производство особенно чувствительно к заражениям сторонними микроорганизмами. Спецификой технологического процесса определяется степень регламентации и контроля. Можно выделить несколько общих шагов:

- Делегируются назначения на уборку. Чистота — ответственность каждого сотрудника и рабочие места разделяются на разные зоны по степени требования к чистоте.

- Формируется расписание уборок и диагностике оборудования.

- Детализируются объекты чистки и проверки на функциональность.

- Определяются методы, инструменты и материалы, используемые при очистке и проверке оборудования.

- Уборка практикуется ежедневно, но по возможности, не занимает много времени.

Сочетание функций очистки и диагностики дефектов и поломок приводит к более комфортной и безопасной среде, создает лучшие условия для посещений сторонними людьми (например, кредиторами).

2.4. Стандартизация. Не представляет большой сложности для компаний в России. Десятилетия бюрократизации процессов сформировали высокий уровень компетенции в регламентации действий сотрудников. Но нередко за толстыми томами положений и регламентов теряется смысл этапа стандартизации, который заключается в постоянном улучшении процесса. На этом этапе документируются или улучшаются:

- должностные обязанности в части обеспечения чистоты и безопасности работы с оборудованием;

- инструкции по работе с оборудованием, правила эксплуатации;

- графики обслуживания и диагностики;

- средства визуального контроля;

- процедуры аудита рабочей зоны.

Результатом стандартизации должны стать пакет документов, регламентирующий предыдущие фазы 5S, система средств визуального контроля и информирования сотрудников.

Если процесс не работает, то не стоит спешить с поиском причин в сотрудниках. Нередко существуют объективные причины, о которых сотрудники по разным причинам не могут сообщить руководству.

Фаза 3 и 4. Оценка и совершенствование. Цель этих фаз в преобразовании принятых решений в образ мышления, в культуру бережливого отношения к производственному процессу, сотрудникам, материалам и оборудованию. Необходимо найти баланс между дисциплиной и собственным участием сотрудников в восприятии новых ценностей.

3.1. Оценка. Аудит исполнения принятых решений является обязательной частью проекта внедрения 5S. Примером чек листа, который можно использовать на этом этапе, является приложенный файл.

3.2. Реагируй и улучшай. Если процесс не работает, то не стоит спешить с поиском причин в сотрудниках. Нередко существуют объективные причины, о которых сотрудники по разным причинам не могут сообщить руководству. Важно стимулировать сотрудников на генерацию новых идей, но не в ущерб основным обязанностям. В этом случае важно не оставлять инициативы без ответа.

Говоря о 5S, мы говорим об изменении мышления. Как следствие, причины неудачного внедрения новой парадигмы — это чаще всего субъективные причины. И речь прежде всего о руководстве компании.

Использование системы организации и рационализации рабочего места 5S на практике

5S — это мягкий переход в бережливое производство. В идеале цели бережливого производства достигаются за счет коучинга и участия команды, но на практике свою эффективность чаще доказывают контроль, приказы и наложение незначительных штрафов. Почему так происходит?

Дело в том, что, говоря о 5S, мы говорим об изменении мышления. Как следствие, причины неудачного внедрения новой парадигмы — это чаще всего субъективные причины. И речь прежде всего о руководстве компании. Внедрение 5S с последующим переходом к этапам внедрения бережливого производства вскрывает большинство болезней, распространенных в той или иной мере, но на всех предприятиях. Сформулируем наиболее частые ограничения, с которыми приходится сталкиваться на практике:

- Отсутствие поддержки первого лица компании или его нежелание участвовать в проекте. Не стоит отпускать столь важный вопрос на самотек или на уровень формального подхода.

- Неэффективное совмещение деятельности руководителями. Руководители, имеющие доходы или интересы «на стороне», не могут уделять должного количества времени компании. Потери от найма таких сотрудников необязательно превышают выгоды, но практически всегда недооцениваются.

- «Управление по телефону». Если строите что-то новое, готовьтесь минимум на 70% находится «в поле», в данном случае — на производственной площадке.

- Ошибочное представление, что культура формируется для подчиненных, специалистов, но не для руководства. Культура формируется для всех в компании, воспитывается командный дух. Желание проводить лишнюю черту между топ-менеджментом и специалистами может навредить проекту.

- Неготовность первого лица принимать серьезные кадровые решения. В любом предприятии находится менеджер, пассивно или активно саботирующий изменения. От таких подчиненных рано или поздно приходится избавляться, но редко это происходит своевременно.

- Несправедливое решение в пользу нужных людей. Решение принимается не из принципа «лучше для компании», а из принципа «лучше для меня». Кто нужнее, тот и прав. Например, специалист отдела охраны труда на микробиологическом производстве настаивал на существенной реорганизации работы и смене позиций оборудования, считая текущее положение небезопасным. Однако главный инженер наотрез отказывался от изменений, ссылаясь на срыв производственных планов. Генеральный директор, понимая свою зависимость от главного инженера, принял решение в пользу текущего положения. В итоге случилась авария, в результате которой по счастливой случайности, люди не пострадали, но пострадало оборудование. В конечном итоге, замечания специалиста охраны труда были учтены, но компания понесла убытки.

- Нарушение дисциплины самим руководством.

- Публичная замена решений руководителя другим решением. Если решение подчиненного менеджера не нравится, лучше обсудить с ним лично. Это проблема общего руководства компанией, но она нередко обостряется при внедрении 5S, обостряется. Например, главный инженер принял решение в рамках своей компетенции и принципов 5S заменить устаревшее оборудование, как небезопасное. Генеральный директор публично отменил это решение, ссылаясь на бюджет, хотя стоимость оборудования была небольшой и главный инженер действовал в рамках своих полномочий. В итоге проект внедрения 5S был реализован без соблюдения принципов безопасности сотрудников в полной мере.

- Неумение делегировать задачи. Это проблема общего характера, но обостряется при внедрении проекта 5S. Применение 5S затрагивает все подразделения компании и является трудозатратным. При неумении расставлять приоритеты, проект рискует затянуться, и более того, может вызвать абсурдные дискуссии. На примере из реальной практики: на рабочих совещаниях проекта 5S генеральный директор уделял приоритетное внимание правилам пользования офисной кухней и столовой. Вместо того, чтобы отдать решение возникающих вопросов соответствующим службам и сосредоточится непосредственно на производственной площадке.

- Недостаток ресурсов для реализации проекта внедрения 5S.

- Нежелание том-менеджмента менять парадигмы и полная неготовность к рискам. Работа по стандартам 5S — это всегда дополнительные затраты и изменения. Иными словами, это инвестиции со своими рисками. Перестановка оборудования, загрузка производственного персонала могут показаться слишком высоким рискам и привести к отказу от проекта.

- Предвзятое отношение к определенным сотрудникам, функциям или департаментам. Приведем пример. В обязательной инвентаризации при внедрении 5S участвовали сотрудники бухгалтерии, с которыми у лаборатории «не сложились отношения». В итоге ненужного выяснения отношений, решение относительно простой задачи затянулось на месяц.

- Непонимание принципов работы новых методик первым лицом и топ-менеджментом компании.

- Невыполнение руководством обещаний и взятых на себя обязательств.

- Открытый или скрытый саботаж отдельных менеджеров. В этом случае руководителю проекта, внедряющего 5S, помогает работа с одним из подчиненных такого менеджера «напрямую». При этом приказом необходимо закрепить ответственность за самим менеджером, чтобы обеспечить его вовлеченность. Генеральный директор требует отчет не у специалиста, а у саботирующего менеджера, не нарушая при этом принципы субординации.

- «Аутсорсеры в штате». Речь идет о сотрудниках, которые не заточены на результат. Если есть причина, которая позволит отложить задачу, они ей обязательно воспользуются. При возможности, такие сотрудники переложат устранение причины на руководство, независимо от того насколько причина весома. Так как руководство часто перегружено, то решение важного вопроса откладывается, а «аутсорсер» получает законную причину ничего не делать.

Выводы

5S — это способ организации рабочего пространства, основанный на принципах бережливого отношения к сотрудникам, коммуникациям, оборудованию и материалам. Внедрение 5S — это процесс изменения мышления всех сотрудников компании. Чаще всего успех проекта зависит от наличия ресурсов и руководства компании к изменениям. Большое внимание стоит уделить общению с сотрудниками и контролю за исполнением принятых решений.

Когда нужно внедрять систему 5S

Инструмент бережливого производства решает на предприятиях проблемы, связанные с рабочими процессами:

-

сотрудники не занимаются работой, а устраняют проблемы и «тушат пожары»;

-

в помещениях и на рабочих местах не хватает пространства;

-

сотрудники долго ищут инструменты, запчасти или документы;

-

персонал не понимает, где что находится на рабочем участке, складе или в кабинете;

-

сотрудники много перемещаются из кабинета в кабинет или по соседним участкам;

-

на рабочих местах хранятся вещи, которыми никто не пользуется;

-

кругом беспорядок, мусор, грязь и пыль;

-

часто ломается оборудование;

-

в рабочих помещениях небезопасно: дыры в полу, трещины на стенах, свисают кабели;

-

никто не несет ответственность за поддержания порядка.

Среди всех инструментов бережливого производства 5S – один из самых доступных.

Что может дать 5S

Подходы и принципы бережливого производства, 5S в частности, направлены на устранение производственных потерь: ошибки в процессе работы, долгое ожидание, брак, лишние движения, перемещения и запасы.

Сократив эти потери, организация заметно меняется. Вот на что влияет 5S в компании:

-

на денежные затраты. Все потери на предприятии ведут к трате денег;

-

на воспитание в сотрудниках самодисциплины и командного духа. Практика 5S мотивирует работников и руководство вместе развивать предприятие;

-

на выявление проблем предприятия. Когда проблемы будут видны, их не получится игнорировать и придется решать;

-

на скорость и качество работы предприятия. Сотрудники будут улучшать рабочие процессы и развивать компанию, а не решать повторяющиеся проблемы;

-

на срок работы оборудования. 5S подталкивает сотрудников следить за состоянием своего оборудования, обслуживать его и нести за него ответственность;

-

на безопасность на рабочих местах. Методология 5S устраняет проблемы, которые могут быть опасными для сотрудников и предприятия.

Применять 5S можно в разных сферах: на заводах, складах, транспортных компаниях, лабораториях, в офисах и даже дома.

Пять шагов 5S

Шаги поддержания порядка обозначены японскими терминами, но западные компании при внедрении системы 5S адаптировали их под себя.

Шаг 1. Сортировать предметы (Sort)

На рабочем месте необходимо оставлять только нужные вещи и инструменты, а ненужные — убирать. Сортировать следует:

-

инструменты и оборудование;

-

расходные материалы и сырье;

-

детали и продукцию.

Правило сортировки — убирать все, что не понадобится в течение 30 дней.

Сортировка начинается с разметки вещей на рабочем месте. На ненужные предметы крепят красные ярлыки. В Японии этот процесс называют «кампанией красных ярлыков».

Стоит запастись ярлыками, потому что количество ненужных вещей может удивить и превысить ожидания.

В офисе можно пользоваться цветными клейкими листками для заметок.

Чтобы ненужные предметы были заметнее, стоит использовать большие ярлыки.

Люди боятся считать предметы ненужным или не могут решить, нужна ли вещь. В этом случае нужно ответить на вопрос: зачем эта вещь нужна в повседневной работе. Если работнику тяжело ответить на этот вопрос — предмет можно убрать с рабочего места.

Если вещи не нужны для ежедневной работы, но могут пригодиться в будущем, их можно убрать в выделенное для этого общедоступное место: на склад или в ящик для вещей.

Сортировка помогает разобраться, как работают компания в целом и конкретные сотрудники. «Кампания красных ярлыков» показывает массу ненужных вещей, что вызывает много вопросов. Например:

-

на производственном участке много комплектующих: как рабочие заказывают и получают комплектующие;

-

у офисного сотрудника много документов на рабочем столе: что это за документы и почему он их хранит в такой доступности.

Такой же подход работает и с продукцией, которую сделали раньше, чем она была нужна:

-

почему сотрудники продолжают производить продукцию, в которой нет срочной необходимости;

-

на каком основании сотрудники начинают что-либо производить.

Ситуация указывает на фундаментальные проблемы в производственной системе предприятия.

Шаг 2. Соблюдать порядок (Set in order)

Отсортированным предметам нужно собственное место, чтобы их можно было быстро найти и достать. Для этого вещи группируют по назначению и выделяют для них пространство: склад, комнату, шкаф или ящик.

Кроме места нужно определить максимальное число необходимых для работы предметов. Например, на производственном станке нужен только один молоток. А в офис не нужно закупать разные модели принтеров, чтобы людям не пришлось разбираться в маркировке картриджей. И тогда даже в отсутствие сисадмина они смогут найти и поставить картридж самостоятельно.

На производстве тоже должен быть порядок, поэтому для каждой вещи нужно определить постоянное место. Проследите, как вы используете приложения и папки на компьютере или ключи в автомастерской. Если используете часто, оставьте на видном месте, редко — убирайте подальше. Например, программы, которыми пользуетесь каждый день, поставьте на рабочий стол. А утвержденные документы или письма можно складывать в отдельную папку «Согласовано».

Каждой вещи дают место с собственным «адресом». Например, на складе нумеруют стены, стеллажи, полки и ячейки, где хранятся ящики с деталями. Эти номера формируют «адрес» хранения предметов.

Зоны для расположения вещей выделяют с помощью маркировки: нарисованного прямоугольника и названия зоны. Так можно выделять зоны в цехе, в комнате, на столе и в ящиках. Здесь же можно указать максимальное число предметов.

Инструменты размещают так, чтобы их можно было легко брать и возвращать на место. Чтобы увидеть наличие инструмента, на столы или настенные панели наносят его контуры.

Также можно размечать проходы между рабочими местами, которые предназначены для перемещения.

Шаг 3. Содержать в чистоте (Shine)

Рабочее пространство должно быть чистым. Это касается оборудования, инструментов, полов, стен и других поверхностей. Если сотрудник лично следит за чистотой своего рабочего места, то он сможет найти проблемы, которые можно исправить и предотвратить.

Представим завод, поделенный на участки со станками. Один из участков залит маслом, забит сажей и покрыт пылью. Станок на этом участке сломался, и когда техники его осмотрели, они увидели незакрученные гайки и трещину на кожухе. Станок сломался из-за вибраций и пыли. Если бы участок и станок чистили, эти проблемы можно было бы увидеть, а станок — спасти.

А еще на чистом рабочем месте приятнее работать.

Шаг 4. Стандартизировать порядок (Standardize)

Чтобы получить от 5S заметные результаты, повторять первые три шага нужно постоянно. Чтобы каждый раз не приходилось думать, как эти шаги выполнять, составляют стандарт поддержания порядка, которому работники будут следовать.

Для этого необходимо описать ежедневные действия, составить инструкции и контрольные листы для оценки порядка и соблюдения стандарта. Эти документы должны быть простыми и понятными каждому.

Рабочие должны пользоваться контрольными листами и отвечать за их ведение, а руководители — регулярно за этим следить. Оценивать соблюдение правил 5S могут сами рабочие. Оценку работника нужно вывешивать рядом с его рабочим местом, чтобы он знал, над чем надо работать.

Шаг 5. Самодисциплина (Sustain)

Чтобы каждый рабочий понимал ценности 5S на производстве, знал стандарты и требования к поддержанию порядка, нужно обучать и проверять знания всех: от дворника до директора компании. Только так выполнение требований 5S станет культурной нормой в организации.

Как внедрить 5S бережливого производства

Приняв выгоды и правила, можно начинать внедрение системы 5S, которое состоит из четырех этапов.

Этап 1: подготовка. Начинается с разработки плана системы 5S. В этом плане учитывают:

-

кто будет лидером проекта по внедрению;

-

кто будет участвовать в проекте;

-

где будет внедряться 5S;

-

каково текущее состояние этого места;

-

что должно измениться после внедрения и какими показателями эти изменения измерять;

-

как объяснить ценность и обучить людей.

Этап 2: выполнение плана. Здесь команда внедрения начинает практиковать инструмент 5S, объяснять коллегам его ценность и обучать их.

Этап 3: оценка результатов. Результаты каждого шага 5S нужно оценивать каждый день. Оценка побуждает работников постоянно практиковать принципы бережливого производства.

Этап 4: реакция и улучшение практики. Оценка показывает прогресс внедрения 5S. Если что-то не работает, то нужно пробовать искать объективные препятствия и устранять их. Если все получается, то практику 5S нужно развивать и распространять на другие участки.

Сложности и ошибки внедрения 5S

Как часть бережливого производства 5S требует нового образа мышления. Поэтому основная сложность внедрения связана с людьми и рабочей культурой.

Сложности внедрения

Людям тяжело меняться. Изменения требуют времени и усилий. Если работников все устраивает, то они не увидят смысла что-либо менять. В этой ситуации нужно показать, как новый подход поможет им лучше работать.

Бережливое производство требует лидерства. Без примера и действий со стороны руководства сотрудники не поверят в идеи бережливого производства и намерения компании им следовать. Чтобы люди поверили, руководители должны лично участвовать в улучшениях, приходить на рабочие места и помогать сотрудникам практиковать 5S.

Заметные изменения не появляются сразу. Так как 5S — один из многих инструментов lean, то сначала он дает небольшие результаты. Но с каждым днем они копятся и становятся заметными. Поэтому здесь нужно проявлять терпение и продолжать практиковать 5S.

Сталкиваясь со сложностями, можно совершить несколько ошибок, которые замедлят или погубят развитие культуры постоянных улучшений.

Ошибки. Чего делать НЕ нужно

Нельзя наказывать сотрудников за неудачи. Чтобы преодолевать трудности, людям нужна поддержка. Если же их наказывать и штрафовать, то они потеряют мотивацию и будут агрессивно настроены к изменениям. Поэтому лучше награждать работников за поддержание порядка, а сомневающимся — помогать.

Не стоит возлагать ответственность за улучшения только на рядовых работников. Сотрудники не примут ценностей бережливого производства и не будут практиковать 5S, если их просто поставить перед фактом: «теперь вы должны использовать 5S». Люди посчитают это прихотью и будут относиться к этой идее формально. Чтобы создать культуру постоянных улучшений, менять компанию должен в первую очередь руководитель, в том числе практически.

Не считайте 5S решением всех проблем. 5S дает результаты, но это только первый шаг к развитию культуры постоянных улучшений. Без других инструментов бережливого производства 5S будет обычной уборкой.

Андрей Викторович Кудряшов

Ведущий консультант ООО «Профконсалт ИСМ» по ISO 9001, IATF 16949, Lean

Евгений Андреевич Кудряшов магистрант Института дизайна и урбанистики Университета ИТМО

Магистрант Института дизайна и урбанистики Университета ИТМО

Методика «Пять шагов» (5S) актуальна не только для предприятий промышленности и сферы услуг, но также для целых населенных пунктов и даже регионов. «Проснулся утром — убери свою планету!» — это правило главного героя книги Сент-Экзюпери «Маленький принц» должно стать обязательным не только для любого руководителя, но и вообще для каждого человека. Если ваше рабочее место или территория вашего предприятия напоминают кадры из фильма «Сталкер», то применение 5S — первый шаг по пути необходимых улучшений. Пока эта методика не станет одним из инструментов достижения целей, организация поневоле будет жить и развиваться по принципу: «Шаг вперед — два шага назад».

Вопрос 1.В чем суть и преимущества системы 5S?

5S (5 Steps, или «Пять шагов») — метод организации упорядоченной, рациональной, гармоничной и безопасной среды (табл. 1). Он служит фундаментом современных методологий совершенствования производственных систем, включая бережливое производство (Lean Production), быструю переналадку (SMED) и всеобщее обслуживание оборудования (TPM).

Смысл данного метода наилучшим образом выражает мысль французского поэта и эссеиста Шарля Пеги: «В конечном счете, порядок и только порядок создает свободу». Его преимущества заключаются в следующем:

- 5S обеспечивает чистоту и порядок на отдельных рабочих местах и на предприятии в целом, создавая более удобные и безопасные условия работы;

- 5S способствует повышению стабильности процессов (тогда как отсутствие порядка, напротив, будет увеличивать их вариабельность)

- 5S позволяет добиться повышения производительности труда и улучшения качества продукции

- применять 5S можно начать здесь и сейчас, первый видимый эффект наблюдается практически сразу или в сравнительно небольшие сроки

- для внедрения 5S не требуется больших затрат и длительного обучения

- реализация 5S требует приверженности и вовлеченности всех сотрудников, включая высшее руководство, способствуя формированию культуры постоянных улучшений

- 5S применим не только непосредственно в производстве, но и в любой другой деятельности, включая офисную работу, сферу услуг и даже повседневный быт.

Вопрос 2.Кто придумал систему 5S?

Считается, что 5S придумали японцы после Второй мировой войны, но это не совсем так. Но еще в начале 1920-х гг. принципиальные основы 5S были сформулированы А.К. Гастевым (приложение 1), который рассматривал их как один из элементов научной организации труда (НОТ). Нужно вспомнить также Г. Форда, который понимал, что культура и порядок — залог успеха, поэтому вел активную работу по изменению культуры производства, включая наведение порядка на предприятии. Для этого он даже заставлял красить белой краской углы в цехах, чтобы любой беспорядок был сразу заметен. Большую работу по улучшению культуры производства, наведению порядка и созданию удобных условий труда в предвоенные и военные годы провел советский конструктор артиллерийских систем В.Г. Грабин. И вообще, этими вопросами в теории и на практике занимались очень многие инженеры и управленцы, начиная с основоположника научного менеджмента Ф.У. Тейлора. Поэтому в отношении японского вклада в создание 5S вполне справедлив афоризм русского журналиста Григория Ландау: «Большинство теорий — лишь перевод старых мыслей на новую терминологию». Однако надо отдать должное японцам: все заимствованное они сначала тщательно изучают, адаптируют к своим условиям и, самое главное, накладывают на свою культуру и традиции.

Не случайно после такой переработки очень многие начинают считать эти методы «японскими».

Вопрос 3. Почему систему 5S сложно внедрить?

Как показывает практика, чем проще методики, тем труднее их внедрить. Особенно в тех случаях, когда для этого необходимо перестроить мышление, изменить культуру, вовлечь в работу персонал, научиться работать командой. Поэтому зачастую они реализуются с большим трудом и не с первого раза, вызывая в большинстве случаев стойкое сопротивление сотрудников очередной попытке их внедрения.

В результате на одних предприятиях процесс запуска 5S растягивается на годы, а на других принимает характер «сезонного обострения». Марку Твену приписывают фразу: «Бросить курить очень просто, я делал это сотни раз». То же самое могли бы сказать о системе 5S многие руководители: «Мы внедряли множество раз».

Как правило, периодически вспыхивающая лихорадочная компания по ее внедрению бывает инициирована требованиями потребителей, а также желанием учредителей и высшего руководства. В ряде случаев она подпитывается тем, что с «прошлого раза» кое-где еще остались рабочие инструкции, стенды и плакаты, а также разметка, которую можно «обновить»…

Вероятно, в стартовых условиях, когда коллектив компании только начинает знакомиться с системой 5S, распределение ее сторонников и противников близко к нормальному (рис. 1а). Для достижения итогового успеха число сторонников 5S должно расти (рис. 1б), что возможно только при правильном ее внедрении. В противном же случае в среде рядовых сотрудников растет число носителей сопротивления (рис. 1в), которое проявляется в устойчивом нежелании:

- выделять время на наведение порядка, следовать установленному стандарту

- устанавливать коммуникации между сотрудниками, бригадами (сменами), структурными подразделениями

- участвовать в процессе внедрения без гарантий дополнительного вознаграждения

- убирать с рабочего места посторонние личные предметы

- поверить в будущие результаты и серьезность намерения высшего руководства их достичь.

К сожалению, само руководство зачастую «оправдывает» подобный скепсис, не поддерживая систему 5S и/или не участвуя в ней лично. Так называемые простые методы (в том числе 5S) не работают, если вы забыли про корпоративную культуру, мотивацию, контроль исполнения, вовлечение персонала, постановку целей, лидерство и поддержку руководства.

Суть процесса внедрения 5S — разумное, сбалансированное сочетание стандартной и творческой работы всех сотрудников — от оператора до генерального директора.

Вопрос 4.Кого обманываем, внедряя 5S формально?

Как правило, при отсутствии приверженности, вовлеченности, мотивации к качественной работе и выполнению улучшений большинство работников воспринимают 5S как очередную блажь учредителей, высшего руководства и/или потребителей. Они искренне считают, что 5S, как и СМК, «только мешает», поскольку «отвлекает от работы» по выполнению плана производства определенного количества «штук» изделий. И еще хуже, если такую ошибочную позицию разделяют руководители.

В таких условиях коллектив старается лишь имитировать внедрение 5S, создать ее убедительную «картинку», принципиально ничего не меняя. Причем сделать это максимально быстро, придумывая по отношению к тем, кто заинтересован в реальных улучшениях, те или иные «хитрости». Например, заранее изготовить нужную «документированную информацию», необходимое «визуальное подтверждение» и иные «объективные свидетельства» мнимой результативности системы 5S. Или, заблаговременно узнав о готовящемся аудите со стороны потребителя или органа по сертификации, в кратчайшие сроки (иногда за считанные часы и даже минуты) превратить ее из «5S минус» в «5S плюс».

Но кого мы в действительности обманываем при формальном подходе к ее внедрению? Конечно, только самих себя. Практика показывает, что чаще всего на таких предприятиях отсутствует мотивация не только по внедрению 5S и выполнению стандартной работы, но и по производству качественных изделий вообще.

Вопрос 5.Какие средства потребуются для внедрения 5S?

В первую очередь нужно использовать те ресурсы, которые есть на предприятии, в том числе неликвиды, отходы производства, списанные конструкции, которые можно пустить в работу для изготовления необходимых полок, стеллажей, подставок.

Приведем пример. На одном из предприятий команда по 5S в течение длительного времени просила руководство выделить деньги на закупку труб для изготовления стеллажей под габаритные детали. И лишь позже выяснилось, что на территории другого цеха все это время лежали подходящие списанные трубы, которые в итоге и пошли на эти стеллажи.

Скорее всего, вам придется изготавливать все самостоятельно, купив лишь тару и тележки для инструмента. Но эти дополнительные расходы быстро окупятся при правильном внедрении 5S.

Вопрос 6.С чего следует начинать внедрение 5S?

Если решение о реализации 5S принято, возьмите паузу на несколько дней или даже недель, хорошенько обдумайте цели, сроки, систему мотивации. Оцените и просчитайте риски, подумайте, какие потребуются ресурсы, изучите лучшие практики внедрения 5S.

За это время:

- сформируйте команду, выберите лидера, определите пилотный участок и участки для тиражирования, запланируйте обучение по 5S с привлечением специалиста с необходимым опытом

- определите начальный статус 5S, сфотографируйте состояние пилотного участка «как есть» (As Is)

- создайте образ рабочей среды, какой вы хотите видеть ее после выполнения изменений (To Be), визуализируйте его, используя данные передового опыта внедрения 5S

- подготовьте и проведите для коллег и высшего руководства убедительную презентацию, наглядно продемонстрировав различия начального и конечного состояний

- объясните рабочим пилотного участка, что такое 5S и для чего ее нужно внедрять, обучите их и постарайтесь заинтересовать.

Все это сэкономит вам несколько месяцев или даже лет работы. Приступив к реализации пилотного проекта, включите в команду 5S перспективных лидеров с других участков, на которых в ближайшее время предполагается ее тиражирование. В процессе работы фиксируйте изменения, оценивайте их результаты. Не останавливайтесь на достигнутом, устанавливайте новые цели в соответствии с 5S и определяйте следующие области внедрения системы 5S —тиражируйте ее в рамках цеха, а затем и всего предприятия.

Вопрос 7.Что способствует успешному внедрению 5S?

Как уже говорилось, самая большая сложность при внедрении 5S, впрочем, как и большинства других инструментов СМК и бережливого производства, — работа с людьми.

На многих предприятиях часто делают упор на самих инструментах, а не на вовлечении и обучении персонала — это их главная ошибка. Каждый хороший руководитель должен быть не только лидером, но и психологом. При внедрении 5S важно не перегнуть палку, не позволить людям закрыться и в то же время уметь максимально раскрыть их потенциал (приложение 2). В противном случае любые шкафчики, полочки или тележки, как и самые модные управленческие инструменты окажутся бесполез ны. Образно говоря, шкафчики будут новыми, а беспорядок в них — старым. Итог получится, как еще в одном афоризме Марка Твена: «Пьеса имела большой успех, но публика провалилась с треском!»

Итак, успешному внедрению 5S способствуют:

- решение работать по 5S в долгосрочной перспективе при поддержке и лидерстве руководства, а не воспринимать ее внедрение как разовую акцию

- система материальной и нематериальной мотивации; • приверженность и вовлеченность персонала в процесс улучшений

- мониторинг, текущие проверки и аудиты хода и результатов внедрения и подержания 5S

- систематическая убедительная демонстрация значимости и результативности 5S

- умение работать с людьми и находить к ним подход

- формирование позитивного климата в отношении 5S и общей корпоративной культуры улучшений.

Разумеется, нельзя забывать и о специальных управленческих инструментах. О них мы подробнее расскажем во второй части статьи, здесь же ограничимся самыми простыми примерами. При наведении порядка и чистоты применяйте метод оконтуривания, выделения цветом, иные способы зонирования. Обращайте внимание не только на сами проблемные места, но и на причины и источники загрязнения, для выявления которых можно применять различные чек-листы (табл. 2, 3).

Для предметов, в нужности которых есть сомнения, применяйте красную бирку (рис. 2). Не выбрасывайте их сразу, возможно, они понадобятся в других подразделениях. Если они всё таки нужны, но редко используются, упакуйте их в отдельную тару и отправьте на склад.

Вопрос 8. каковы место и роль 5S в системе бережливого производства?

Методология Lean основана на применении набора базовых инструментов, которые обеспечивают фундамент всего «храма» бережливого производства (рис. 3). Одним из них является именно 5S. При этом нужно помнить, что улучшение или ухудшение одного из элементов системы всегда сказывается (иногда очень сильно) на других ее элементах и на всей системе в целом. Тайити Оно, один из создателей производственной системы Toyota (TPS) в свое время выразился примерно так: «Если вы не в состоянии совладать с 5S, то про все остальное можете забыть». Конечно, бережливое производство — это не только 5S.

Однако не внедрив 5S или применяя ее лишь формально, вы не сможете:

- сформировать организационную основу бережливого производства

- обеспечить стабильность процессов, в том числе по показателям времени цикла и дефектности продукции

- внедрить более сложные методы Lean, в том числе такие как «встроенное качество» (Builtin-Quality) и «точно вовремя» (Just-in-Time).

Отсутствие порядка — ключевой негативный фактор, который делает все ваши усилия в области улучшений нерезультативными и неэффективными. Кроме того, если вы не сумели внедрить 5S, то это означает, что вы не смогли в достаточной степени проявить лидерские качества, организовать людей, повести их за собой, изменить культуру организации, отношение персонала к работе и улучшениям.

Вопрос 9. как методика 5S взаимосвязана с другими инструментами LEAN?

Как показывает практика, на любом производственном предприятии применение инструментов Lean (в том числе таких как 5S, стандартная работа, кайдзен, визуализация) в значительной степени выстраивается вокруг оборудования. Кроме того, японскими инженерами (Сигео Синго, Сейити Накадзимой и др.) были разработаны специальные концепции улучшения работы оборудования, впоследствии интегрированные в систему бережливого производства. Назовем три наиболее известные из них:

- быстрая переналадка оборудования (SingleMinute Exchange of Dies, SMED)

- общая эффективность оборудования (Overal Equipment Effectiveness, OEE)

- всеобщее обслуживание оборудования (Total Productive Maintenance, TPM)

С одной стороны, 5S заметно облегчает применение методов и концепций Lean на уровне предприятия в целом, без нее они будут внедряться и поддерживаться долго и неэффективно. В связи с этим отметим, что в концепции ТРМ методика 5S играет основополагающую роль, образуя ее фундамент (рис. 4).

С другой стороны, многие методы Lean служат рабочими инструментами 5S при ее внедрении на уровне рабочего места, участка или цеха, например:

- стандартизованная работа позволяет разработать рабочую инструкцию по 5S

- визуальное управление дает возможность сделать наглядными и ясными как сам рабочий процесс, так и задачи по его улучшению (приложение 1)

- зонирование (зонинг) как одно из средств визуализации обеспечивает разметку рабочего пространства, предметов, проходов, мест складирования и т. п.

Повторим: при внедрении инструментов Lean, включая 5S, необходимо применять системный подход, интегрируя их между собой. Причем 5S лучше сначала апробировать на нескольких рабочих местах, вовлекая в этот процесс представителей других цехов, производств и структурных подразделений как будущих лидеров своих команд.

Вопрос 10. Какие виды потерь помогает устранить 5S?

В неупорядоченной производственной среде неизбежно возникают проблемы с установкой и использованием оборудования (приложение 2), что ведет к росту времени незапланированных простоев и уровня дефектности. Еще один фактор увеличения брака — беспорядок на рабочем месте, который также провоцирует потери, связанные с лишними движениями, затрудняет идентификацию инструмента и других необходимых предметов, увеличивая время на их поиск.

В свою очередь, нестабильность технологических процессов и высокий процент брака порождают риски срыва поставок, которые предприятие пытается нивелировать за счет перепроизводства — создания «страховых» запасов сырья, материалов и готовой продукции. А непродуманное расположение и захламление производственных и складских помещений, установленного оборудования, общезаводской территории могут привести не только к лишним перемещениям, но и нарушениям правил производственной безопасности, повышают риск травматизма, снижают самооценку и мотивацию персонала.

Таким образом, беспорядок — «питательная среда» для всех восьми видов ключевых потерь, рассматриваемых в концепции бережливого производства. К ним относятся брак, простои, лишние движения и перемещения, чрезмерная обработка, излишние запасы, перепроизводство, неполное использование потенциала сотрудников. Применение методики 5S нацелено на их исключение и предотвращение.

Вопрос 11. Почему 5S нужно внедрять не только на производстве, но и в офисе?

Окиньте взглядом ваш офис. Если 5S в нем еще не внедрялась, то вам, скорее всего, откроется картина, которую сотрудники называют «творческим беспорядком». Между тем исследования показывают, что в такой обстановке потери (табл. 1) составляют от 20 до 40% рабочего времени сотрудников. Вероятно, среди них найдутся и те, кто за счет склонности к самоорганизации и собственной инициативы создали на рабочих местах свои «личные» 5S. Обычно они работают намного эффективнее и практически не тратят времени на поиск нужных документов и информации, условно говоря, им для этого достаточно два-три клика мышкой. Используйте творческий потенциал таких сотрудников по максимуму, не допуская демотивации и эмоционального выгорания, сделайте их лидерами внедрения 5S, попросите описать свой опыт в виде рабочих инструкций и поддержите инициативу тиражирования методики на весь офис.

Если вы запустили проект «Бережливый офис», реализуйте 5S в самом его начале. Вы получите быстрые результаты, пока другие инструменты Lean будут еще в стадии внедрения. Систематизация информации, создание реестров проблем и извлеченных уроков, упорядочение бумажных документов и папок в компьютерах, хорошая организация архивов, структурирование баз данных, внедрение электронного документооборота — все это существенно повышает результативность и эффективность офисных процессов.

Вопрос 12. Какие инструменты позволяют оценивать среду по критериям 5S?

Наилучший инструмент оценки качества рабочей среды — ее аудит по критериям 5S. Насколько часто он проводится и какой чек-лист при этом используется, определяет сама организация, исходя из своей специфики. Важно, однако, соблюсти следующие правила.

1. Аудиты должны проводиться регулярно, в соответствии с планом.

2. В них должны принимать участие начальники цехов, мастера, специалисты по качеству и внутренние аудиторы СМК — в этом случае требования 5S будут включены в систему менеджмента.

3. По каждому выявленному нарушению должны предприниматься соответствующие корректирующие действия.

4. Результаты аудитов должны быть предметом постоянного анализа со стороны высшего руководства и обсуждаться в ходе совещаний по вопросам качества и развития производственной системы.

5. Информация об этих результатах, выявленных нарушениях и корректирующих действиях должна доводиться до сведения всех сотрудников.

6. Критерии 5S должны учитываться в системе мотивации персонала как часть выполнения стандартной работы оператора-исполнителя — наравне с показателями качества и выполнения плана. Полезным инструментом визуализации состояния системы 5S и его анализа служит радарная диаграмма, построенная по результатам нескольких последовательных аудитов.

Она позволяет сравнить исходное, промежуточное и текущее состояние рабочей среды, оценив тем самым ее прогресс по критериям 5S, а также степень приближения к идеалу. При этом критически важно, чтобы в использовании результатов аудита были заинтересованы все участники процесса: топ-менеджмент компании, руководители структурных подразделений, сами аудиторы и, разумеется, операторы-исполнители — те, чьи рабочие места они проверяю

Вопрос 13. В чём заключается самый устойчивый миф о 5S?

«5S отнимает время от работы», — как правило, в среде персонала этот миф возникает на подготовительном этапе и, что особенно важно, закрепляется при неправильном внедрении методики. Катарина Андреева относит его к числу типичных «ловушек для сотрудников», сопротивляющихся изменениям:

«Вы даже не представляете, сколько раз я слышала этот ответ.

— Коллеги, давайте отвлечемся и подумаем над процессом.

— Нет времени.

— Мы не можем продуктивно работать в этом пространстве, давайте его улучшим.

— Нет времени!»

На самом же деле рабочее время — мера как создаваемой ценности, так и любых непроизводительных потерь. Когда-то Фрэнсис Бэкон сказал: «Выбрать время — значит сберечь время». Как уже говорилось, правильное внедрение 5S дает возможность сократить потери, облегчить работу, сделать ее более результативной и эффективной.

Вопрос 14. Какой шаг в методике 5S является самым сложным?

«Бывает, что все удается. Не пугайтесь — это пройдет», — говорил французский писатель Жюль Ренар. Практика показывает, что сопротивление сотрудников в отношении 5S (как и многих других организационных изменений) возникает в двух случаях: • при формальном внедрении она воспринимается как набор новых обязанностей, дополнительная нагрузка, от которой нет реальной пользы; • при неформальном внедрении недовольство сотрудников связано с нежеланием менять привычный, рутинный подход к работе.

Что же является корневой причиной такого сопротивления? Оказывается, эти два, казалось бы, совершенно разных случая объединяет одно — отсутствие активного участия высшего руководства в процессе улучшений, его желание получить быстрый результат, не меняя организационную культуру. Именно поэтому Катарина Андреева говорит о том, что «ловушки для сотрудников» часто являются обратной стороной «ловушек для руководителей».

Избегайте этих ловушек! А для этого переведите систему менеджмента из режима «сотрудники уговаривают директора» в режим «директор вовлекает персонал личным примером». Помните: любые изменения становятся результативными лишь в том случае, если они носят системный характер и поддерживаются всеми участниками процесса.

Самый сложный шаг в 5S — заключительный, связанный с постоянным поддержанием порядка, воспитанием привычки точного выполнения установленных правил, процедур и технологических операций, превращением системы 5S в неотъемлемый элемент корпоративной культуры. Именно этот «пятый элемент» служит гарантией успешного внедрения методики 5S — закрепления улучшений рабочей среды, обеспечивающих эффективность, качество и безопасность производственных процессов.

Резюме

Начните внедрять 5S с себя, не бойтесь трудностей. Генри Нив, ученик и соратник доктора Деминга писал: «В проблемах заключается возможность для улучшения, и если вы не отыщете проблем, то будьте уверены: проблемы сами отыщут вас» [6, с. 64]. Мы должны воспринимать 5S как инструмент изменения культуры в рамках организации, в рамках района, города или села, в рамках регионов и в рамках страны — тогда удастся улучшить не только качество продукции и эффективность процессов, но и качество жизни!

5S — один из базовых инструментов улучшений, применяемый для достижения целей в области бережливости, качества, безопасности и производительности. Составляющими этой простой методики служат элементы, которые достаточно сложно (но необходимо!) реализовать системно: лидерство руководства, вовлечение персонала в процесс улучшений, стандартизованная работа, визуальное управление, эскалация проблем и, в конечном итоге, изменение корпоративной культуры. Одновременно следует помнить, что 5S — непрерывный путь, следуя по которому придется столкнуться с нетипичными задачами. Будьте готовы к творчеству, принятию нестандартных решений, преодолению трудностей и ограничений. Успехов!