В современных котельных перед запуском проводят процесс водоподготовки для паровых и водогрейных котлов. Это обязательная процедура, в которой нуждается всё, без исключения, имеющееся оборудование.

Указанное мероприятие служит профилактической мерой, позволяющей предотвратить формирование минеральных отложений на внутренних поверхностях нагревательных систем. Систематически проводящаяся водоподготовка для котельных служит залогом бесперебойной работы тепловых установок, с допустимым сроком в течение отопительного сезона.

Задачи водоподготовки котельных

Вода является необходимым атрибутом для формирования жизни на планете, так как обладает способностью растворять в себе различные минеральные вещества. Кроме этого она способна выполнять различные вспомогательные функции в системах жизнеобеспечения. Ее используют в качестве дешевого теплоносителя, наполняющего системы трубопроводов парового и водогрейного отопления.

Однако, благодаря своим химическим свойствам, вода переносит множество всевозможных элементов, способных осаждаться при нагревании. Это свойство создает определенные сложности для рабочего режима отопления, что становится причиной систематического технического обслуживания узлов, участвующих в процессе нагревания.

Примеси, осаждающиеся на стенках трубопроводов, условно разделяют на следующие группы:

- нерастворимые механические;

- коррозийно-активные;

- растворимые, выпадающие в осадок.

Каждый из представленных типов примесей может стать причиной повреждения оборудования и отдельных узлов отопительных установок. Такой состав воды может привести как к выходу из строя агрегата, так и к снижению эффективности работы отопления. По этой причине вода, использующаяся в качестве теплоносителя, должна проходить предварительную фильтрацию от механических примесей. Данная мера поможет предотвратить преждевременное засорение насосов циркуляции и запорных механизмов.

Однако процесс фильтрации, который предусматривает водоподготовка для котельной, позволяет исключить из состава теплоносителя только нерастворенную в воде часть примесей. Это могут быть песчинки и глина, а также осадки оксида железа, образованные в результате взаимодействия влаги со стальными поверхностями.

Тем не менее, вода сохранит растворенные вещества, которые проявятся в процессе нагревания, приведя к таким последствиям как:

- образование накипей;

- коррозия стальных элементов;

- осадок солей выносимых паром;

- вспенивание воды.

Указанные проявления могут привести к частичному уменьшению внутреннего диаметра трубопровода или к его полному засорению. Кроме этого существует вероятность образования воздушных пробок и появления повреждений на стальных поверхностях.

Основная задача такого процесса как водоподготовка котельных — это создание эффективного теплоносителя, лишенного вредоносных примесей.

Требования к питательной воде котлов отопления

Все котельные могут работать по двум принципам – либо они паровые, либо водогрейные. Многое также зависит от типа агрегата, мощности и режима температур, в пределах которых осуществляется работа. Для каждого случая изменяются требования к составу используемой воды.

По этой причине степень очистки воды может иметь различные требования. Состояние теплоносителя должно обеспечивать бесперебойную работу системы на продолжительном участке времени, исключая засорения и риск возникновения коррозийных образований.

Главный показатель состояния теплоносителя это его жесткость, которая условно обозначается – pH, так как определяет активность растворенного в растворе водорода.

Для приведения химического состояния воды, в системах водоподготовки оборудованных для котельной, к требуемым параметрам принято проводить следующие этапы очистки:

- механическая водоочистка;

- процесс обезжелезивания;

- процесс смягчения – извлечения жестких солей;

- реагентная очистка, позволяющая исключить содержание инертных газов и снизить содержание кислорода, часто превышающего норму.

Для всех систем на первом этапе проводят механическую очистку, которая позволяет извлечь из воды все нерастворенные вещества. В зависимости от исходного состояния теплоносителя, эта процедура может повторяться несколько раз.

Ее предназначение — исключать из состава жидкости все примеси, такие как песок, металлическая окалина, шлам и прочие составляющие, не проходящие через фильтр. Боле сложные схемы очистки проводятся в избирательном порядке, который определяется характеристиками используемого газового оборудования.

Способы ХВО для котельных

Аббревиатура ХВО обозначает химическую водяную очистку, которая производится с целью приведения состояния воды к необходимым нормам. ХВО стандартной котельной производят при помощи специального комплекса, который состоит из водоподготовительных систем предочистки. Иными словами — ионитных фильтров, позволяющих снизить жесткость теплоносителя и насосов с дозаторами, изменяющих химический состав жидкости.

Смягчение воды

Процесс смягчения, предусмотренный в ходе проведения химводоподготовки для водогрейных и паровых котлов, имеет несколько последовательных этапов. Для начала воду пропускают через катионит в натриевой форме – это синтетический материал, состоящий из сополимера стирола содержащего дивинилбензол. Такая процедура позволяет произвести замещение солей жесткости натриевыми солями.

Плюс ко всему, в результате химических реакций, происходит истощение емкости смол, поддающихся ионообменным процессам. Чем выше изначальная жесткость воды, тем быстрее активная смола утрачивает величину своей емкости. После нейтрализации смол управляющий клапан, расположенный на фильтре, запускает процедуру регенерации.

Регенерация воды

На этапе регенерации подготовленный теплоноситель разводят 26-ти процентным раствором натриевой соли. Для этого ионный фильтр комплектуется отдельным баком, в котором готовят солевой раствор. Кроме этого очистные установки обеспечиваются дозирующими комплексами, осуществляющими реагентную обработку жидкости.

Для этого используют насосы с дозаторами, которые вводят в состав теплоносителя АМИНАТ КО 2 или КО 5 из отдельных резервуаров. Эта процедура позволяет снизить концентрацию кислорода и сбалансировать показатель pH. Установки ХВО настроены на непрерывный цикл работ, обеспечивая котельные установки безопасным теплоносителем круглосуточно.

Журнал по водоподготовке

Эксплуатация котлов водогрейного или парового принципа действия сопровождается систематическим снятием определенных показаний с занесением в эксплуатационный журнал. Это техническая документация, которая ведется в хозяйстве каждой котельной.

На основе записей в журнале по водоподготовке котельной составляются выводы, определяющие качественный показатель теплоносителя, подаваемого в установку в заданном временном интервале. Для этого заполняемый бланк содержит сведения о времени продувки и показаниях проб. Каждая проба демонстрирует состав воды и соотношение рабочих характеристик.

Образец журнала вы можете скачать здесь.

От качества воды, которой подпитывают котел в процессе работы, зависит длительность эксплуатации устройства и рабочие характеристики его основных элементов. Повышение негативных составляющих в составе теплоносителя приводит к преждевременному выходу из строя агрегата или отдельных его частей.

В отдельной графе (32) указывают:

- разновидность и толщину накипи;

- наличие коррозии;

- наличие неплотностей в соединениях заклепочного, а также вальцовочного типа.

Эти показатели снимаются при каждой остановке агрегата для проведения технического обслуживания или ремонтных (монтажных) работ. А также с их помощью составляется техническое задание для предстоящего рабочего периода.

12. Водоподготовка и водно-химический режим

тепловых энергоустановок и сетей

12.1. Организовать водно-химический режим с целью обеспечения надежной работы тепловых энергоустановок, трубопроводов и другого оборудования без повреждения и снижения экономичности, вызванных коррозией металла. Не допускать образование накипи, отложений и шлама на теплопередающих поверхностях оборудования и трубопроводах в котельных, систем теплоснабжения и теплопотребления.

12.2. Организацию водно-химического режима работы оборудования и его контроль осуществляет подготовленный персонал химической лаборатории или структурного подразделения организации. Организация имеет право привлекать для контроля за водно-химическим режимом другие специализированные организации.

12.3. Периодичность химического контроля водно-химического режима оборудования устанавливается специализированной наладочной организацией с учетом качества исходной воды и состояния действующего оборудования.

Периодичность контроля качества исходной, подпиточной и сетевой воды, а также воды в точках распределительной сети источников теплоты и тепловых сетей с открытой системой теплоснабжения определяется в соответствии с требованиями санитарных норм и правил. На основании периодичности составляется график химконтроля за водно-химическим режимом.

12.4. Выбор способов деаэрации питательной воды паровых котлов и подпиточной воды тепловой сети, способов подготовки воды для подпитки котлов и подпитки систем теплоснабжения, разработка технологий водоподготовки должны производиться специализированной (проектной, наладочной) организацией с учетом качества исходной (сырой) воды, назначения котельной, санитарных требований к теплоносителю, требований, определяемых конструкцией теплопотребляющего оборудования, условий безопасной эксплуатации, технико-экономических показателей и в соответствии с требованиями заводов-изготовителей.

Внутрикотловой водно-химический режим и его коррекция определяются специализированной наладочной организацией на основании теплотехнических испытаний.

Эксплуатация котлов без докотловой или внутрикотловой обработки воды не допускается.

Любые изменения проектных схем и конструкций оборудования, которые могут влиять на работу водоподготовительных установок, а также на водно-химический режим котельной, согласовываются со специализированной (проектной, наладочной) организацией.

12.5. Оборудование, трубопроводы и арматура водоподготовительных установок и установок очистки конденсата, а также строительных конструкций, поверхности которых соприкасаются с коррозионно-активной средой, защищаются специальным антикоррозионным покрытием или изготавливаются из коррозионно-стойких материалов.

12.6. Котельные принимаются в эксплуатацию только при исправном оборудовании водоподготовительной установки, включая деаэратор, при полной загрузке фильтров и оснащении их контрольно-измерительными приборами. Состав водоподготовительной установки и способ деаэрации (вакуумный, атмосферный деаэратор) определяются технико-экономическим обоснованием при проектировании.

12.7. На всех контролируемых участках пароводяного тракта устанавливаются отборники проб воды и пара с холодильниками для охлаждения проб до 20 — 40 град. С. Пробоотборные линии и поверхности охлаждения холодильников выполняются из нержавеющей стали.

12.8. До ввода тепловых энергоустановок в эксплуатацию следует:

— наладить работу водоподготовки и системы деаэрации с привлечением специализированной организации, провести испытание на прочность и плотность деаэратора и аппаратов водоподготовки питательной и подпиточной воды. При отсутствии в паровой котельной пара для работы деаэратора до пуска котла необходимо выполнить только испытание на прочность и плотность деаэратора и осуществить наладку гидравлической части аппарата;

— подвергнуть котел реагентной или водной промывке с привлечением специализированной организации (способ промывки котла в зависимости от местных условий определяет наладочная организация). В случае необходимости до подключения котла подвергаются промывке аппараты и трассы тепловодоснабжения, к которой подключается водогрейный котел.

Котел может быть включен в работу только после завершения его промывки, когда жесткость и содержание растворенного кислорода в воде перед котлом будут соответствовать требованиям настоящих Правил; концентрация соединений железа при этом не должна превышать предельные показатели более чем на 50%.

12.9. Для тепловых энергоустановок с учетом требований предприятий-изготовителей, настоящих Правил и других нормативно-технических документов разрабатываются инструкция по ведению водно-химического режима и инструкция по эксплуатации установки (установок) для докотловой обработки воды с режимными картами, в которых должны быть указаны:

— назначение инструкции и перечень должностей, для которых знание инструкции обязательно;

— перечень использованных при составлении инструкции документов;

— технические данные и краткое описание основных узлов, а также основного и вспомогательного оборудования, в том числе котлов, деаэрационной установки, установок для коррекционной обработки, установок для консервации и химической очистки оборудования, установок для водоподготовки со складским хозяйством;

— перечень и схема точек отбора проб воды, пара и конденсата для ручного и автоматического химического контроля;

— нормы качества добавочной, питательной и котловой воды, пара и конденсата;

— нормы качества подпиточной и сетевой воды в тепловых сетях;

— график, объемы и методы химического контроля, методики проведения химических анализов со ссылкой на нормативную документацию;

— перечень и краткое описание систем автоматики, измерений и сигнализации установок для докотловой обработки воды и используемых в организации контроля за водно-химическим режимом;

— порядок выполнения операций по подготовке и пуску оборудования и включению его в работу в периоды нормальной эксплуатации, после останова оборудования, а также после монтажа или ремонта установок (проверка окончания работ на оборудовании, осмотр оборудования, проверка готовности к пуску, подготовка к пуску, пуск оборудования из различных тепловых состояний);

— порядок выполнения операций по обслуживанию оборудования во время нормальной эксплуатации;

— порядок выполнения операций по контролю за режимом деаэрации, режимом коррекционной обработки воды при пуске, нормальной эксплуатации и остановке котла;

— порядок выполнения операций при остановке оборудования (в резерв, для ремонта, аварийно) и мероприятий, проводимых во время остановки (отмывка, консервация, оценка состояния оборудования для выявления необходимости очисток, принятие мер против коррозионных повреждений, ремонт и т.п.);

— случаи, в которых не допускается пуск оборудования и выполнение отдельных операций при его работе;

— перечень возможных неисправностей и мер по их ликвидации;

— основные правила техники безопасности при обслуживании основного и вспомогательного оборудования и при работе в химической лаборатории;

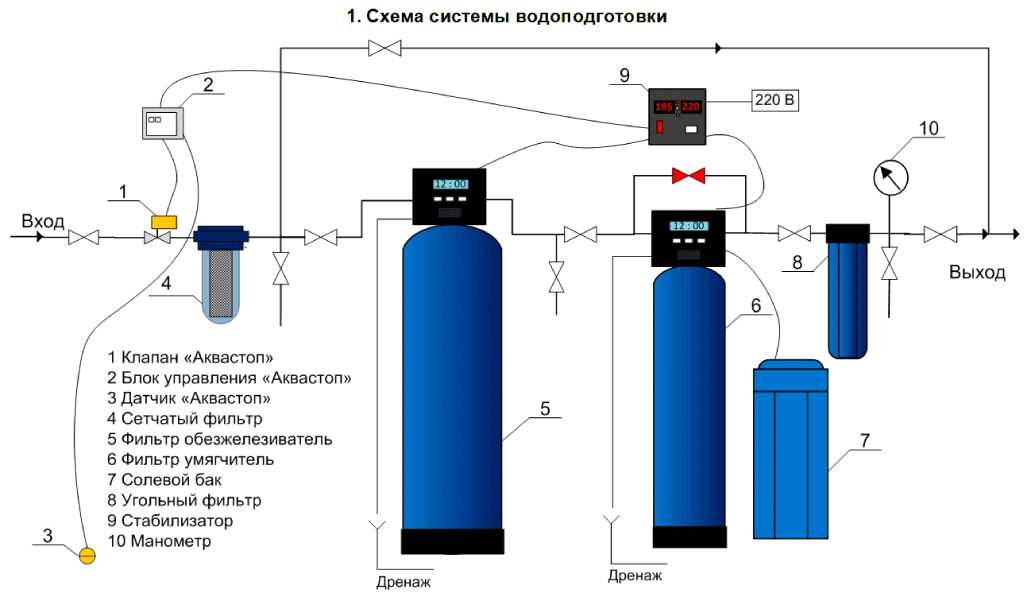

— схема водоподготовительных установок и установок для коррекционной обработки;

— перечень и нормы расхода реагентов, необходимых для эксплуатации водоподготовительных установок и коррекционной обработки, а также реактивов, предназначенных для аналитических определений.

12.10. Инструкции и режимные карты утверждаются техническим руководителем организации и находятся на рабочих местах персонала.

12.11. Периодически, не реже 1 раза в 3 года, с привлечением специализированной организации, производить ревизию водоподготовительного оборудования и его наладку, теплохимические испытания паровых и водогрейных котлов и наладку их водно-химических режимов, по результатам которых следует вносить необходимые корректировки в инструкцию по ведению водно-химического режима, а также в инструкцию по эксплуатации установок для докотловой обработки воды и в режимные карты водно-химического режима. В режимные карты и инструкции по ведению водно-химического режима и эксплуатации установок докотловой обработки воды при этом вносятся изменения, а сами они переутверждаются.

До указанного срока режимные карты следует пересматривать в случаях повреждений котлов по причинам, связанным с их водно-химическим режимом, а также при реконструкции котлов, изменении вида топлива или основных параметров (давление, производительность, температура перегретого пара), или водно-химического режима и водоподготовительной установки, при изменении требований к качеству исходной и обработанной воды.

12.12. В котельных организовывается ежегодный внутренний осмотр основного оборудования (барабаны и коллекторы котлов) и вспомогательного оборудования водоподготовительных установок (фильтров, складов мокрого хранения реагентов, оборудования для коррекционной обработки и т.д.), оборудования с составлением актов, утверждаемых техническим руководителем.

Внутренние осмотры оборудования, отбор проб отложений, вырезку образцов труб, составление актов осмотров, а также расследование аварий и неполадок, связанных с водно-химическим режимом, должен выполнять персонал соответствующего технологического цеха с участием персонала химического цеха (лаборатории или соответствующего подразделения), а при отсутствии такового — с привлечением по договору представителей наладочных организаций.

12.13. В дополнение к внутреннему осмотру оборудования организовываются вырезки образцов наиболее теплонапряженных труб котлов, а также отбор проб отложений и шлама из подогревателей, трубопроводов и др. оборудования.

Периодичность вырезок образцов труб котельного оборудования устанавливает специализированная наладочная организация при наладке водно-химических режимов оборудования с учетом графиков проведения капитальных ремонтов оборудования с внесением этой величины в инструкции по ведению водно-химического режима, но не реже чем через:

— 15000 часов эксплуатации котлов, работающих на жидком и газообразном топливе или на их смеси;

— 18000 часов эксплуатации котлов, работающих на твердом топливе или смеси твердого и газообразного топлива.

12.14. Периодичность чистки паровых и водогрейных котлов и водогрейного оборудования устанавливается такой, чтобы удельная загрязненность отложениями на наиболее теплонапряженных участках поверхностей нагрева котла к моменту его остановки на чистку не превышала:

— для паровых котлов 500 г/м2 при работе на газообразном и твердом топливе, 300 г/м2 при работе на жидком топливе;

— для водогрейных котлов 1000 г/м2.

Для сетевых подогревателей очистку следует проводить при превышении температурного напора выше установленных норм или увеличении гидравлического сопротивления более чем в 1,5 раза по сравнению с проектными данными.

Способ проведения очистки оборудования, а также необходимость принятия других мер, препятствующих коррозии и образованию отложений, определяется специализированной наладочной организацией в зависимости от количества и химического состава отложения, а также на основании данных внутреннего осмотра оборудования.

Для оценки эффективности проведенной химической очистки оборудования контрольные образцы труб вырезают до и после очистки.

12.15. Качество котловой воды и добавочной воды для подпитки паровых котлов, а также качество составляющих питательной воды (конденсат регенеративных, сетевых и других подогревателей, вод дренажных баков, баков нижних точек, баков запаса конденсата и других потоков) устанавливается в режимных картах по ведению водно-химического режима тепловых энергоустановок по результатам теплохимических испытаний и наладки оборудования. Качество указанных вод должно быть таким, чтобы обеспечивалось соблюдение норм качества питательной воды. При загрязненности составляющих питательной воды, вызывающей нарушение норм, они до возвращения в цикл подвергаются очистке или сбрасываются.

Качество насыщенного пара паровых котлов устанавливается в режимных картах водно-химического режима по результатам теплохимических испытаний.

12.16. Непосредственная присадка гидразина и других токсичных веществ в подпиточную воду тепловых сетей и сетевую воду не допускается.

Реагенты, используемые в процессе водоподготовки, и для коррекционной обработки подпиточной и сетевой воды проходят гигиеническую оценку в установленном порядке для применения в практике горячего водоснабжения. Остаточное содержание (концентрации) веществ в воде не должно превышать гигиенических нормативов.

12.17. Каждый случай подачи необработанной воды для подпитки тепловой сети отмечается в оперативном журнале с указанием количества поданной воды и источника водоснабжения. Контроль качества сетевой воды в подающем и обратном трубопроводах каждого вывода осуществляется с помощью специальных пробоотборников.

12.18. В котельной необходимо вести журнал (ведомость) по водоподготовке и водно-химическому режиму котлов для записей результатов анализов воды, пара, конденсата, реагентов, о продувках котлов и операциях по обслуживанию оборудования водоподготовки в соответствии с утвержденной режимной картой и периодичностью химического контроля. При каждой остановке котла для чистки внутренних поверхностей его элементов в журнале по водоподготовке производится описание физико-механических свойств и толщины отложений, накипи и шлама.

12.19. На резервных линиях сырой воды, присоединенных к линиям умягченной воды или конденсата, а также к питательным бакам, устанавливают два запорных органа и контрольный кран между ними. Запорные органы должны находиться в закрытом положении и быть опломбированы, контрольный кран открыт.

12.20. Подпитка сырой водой котлов, оборудованных устройствами для докотловой обработки воды, не допускается. О каждом случае питания котла сырой водой заносят запись в журнал по водоподготовке с указанием количества поданой воды, длительности подпитки и качества подаваемой воды в этот период.

12.21. Для газотрубных и водотрубных котлов абсолютным давлением до 1,4 МПа (14 кгс/см2) включительно, оборудованных прямыми трубами и работающих на твердом топливе, а также для котлов с надстроенным бойлером, допускается замена докотловой обработки воды другими способами при условии выполнения требований, установленных Госгортехнадзором России.

12.22. Показатели качества воды, пара и конденсата для тепловых энергоустановок устанавливаются требованиями изготовителя оборудования тепловых энергоустановок. При отсутствии указанных требований по качеству следует руководствоваться государственными стандартами.

Из этой статьи вы узнаете

1. Назначение системы химводоподготовки котельных.

2. Требования к питательной воде котлов.

3. Основные методы химводоподготовки котельных.

3.1. Умягчение воды на ионообменных фильтрах умягчителях

3.2. Обезжелезивание и деманганация воды

3.3. Деминерализация и дистилляция воды на системах обратного осмоса

3.4. Дозирование ингибиторов коррозии и отложения минеральных солей

4. Выводы и рекомендации.

Вода нужна везде и всегда. К её качеству предъявляются особые требования, которые различны для разных областей. В промышленной сфере особое внимание уделяют химическому составу воды.

1. Назначение системы химводоподготовки котельных.

Специалисты, которые разбираются в котельном оборудовании подтвердят, что вода для котельных должна соответствовать определенному регламенту. От этого зависит надежность и сроки работы каждой установки. Котельные, несмотря на то что предназначены для работы с водой, не могут долго с ней контактировать. И тут дело вовсе не в качестве материала из которого сделан котёл, а в самой воде. Для котловой воды используется либо обычная водопроводная, либо скважинная или из открытого водоема. В любом случае в ней содержится большая концентрация примесей. Присутствие в ней множества примесей, особенно солей жесткости и железа, губительно для оборудования. Во избежание подобных ситуаций применяется предварительная химическая обработка воды, корректирующая её состав. Химподготовка подразумевает применение реагентов для очищения от солей жесткости и других примесей. Их наличие может повредить дорогостоящее оборудование образованием коррозии и накипи. Назначение системы не имеет значения. Такая подготовка является обязательной как для водогрейных котлов, так и для паровых. Основная задача систем химической подготовки – смягчить воду для дальнейшего её применения. Образование солевых отложений на внутренних частях оборудования, элементах нагрева довольно быстро выводят его из строя. Для очистки требуется большое количество моющих средств. При механическом воздействии для удаления слоя накипи стирается специальный защитный, который есть практически у всех видов котлов. Как итог, существенно увеличиваются затраты на эксплуатацию. Для правильной и долгой работы котельной необходимо исправное оборудование.

2. Требования к питательной воде котлов.

Для каждого вида котлов существуют определенные требования к воде по жесткости, кислотно-щелочному балансу и других примесей. Выделяют основные четыре условия: жесткость, кислотность, наличие фосфатов, концентрация кислорода. Если в котлах присутствует элементы нагрева, требования к питательной воде увеличиваются. Содержание кислорода допустимо в пределах 3 мг в 1 литре. Всё зависит от давления. При высоком давлении способность кислорода к разъеданию в разы больше, чем при обычном. Допустим, для паровых газотрубных котлов, работающих на жидком топливе содержание солей жесткости не должно превышать 30, а растворенного кислорода не более 50 мгм/кг. Содержание солей кальция и магния не более 0,02 моль на литр. Фосфатов не больше 15 мг на литр. Сульфит натрия меньше 10 мг на литр. Для котлов с принудительной циркуляцией требования жёстче. Кислорода не более 0,1 мг на литр, кислотно-щелочной баланс не более 9. Солей жесткости 0,015 мг на литр.

Как уже говорилось, для каждого вида котельного оборудования существуют свои нормы. Зависит от давления, температуры воды, производительности. И, конечно, сферы эксплуатации. При несоблюдении правил котел будет работать неправильно. Даже не то что бы неправильно, а потреблять больше ресурсов и выйдет из строя довольно быстро. Поэтому необходимо четко соблюдать все инструкции и создавать необходимый для работы химический состав воды.

3. Основные методы химводоподготовки котельных.

Существует несколько способов первичной обработки воды для котельных. Все они применяются исходя из состава воды и конструкции самого котла. Самый первый фильтр – состоит из решеток и задерживает крупные загрязнения. Если вода имеет неприятный запах или цветовую окраску, ставится сорбционный фильтр. После очистки от механических примесей, наступает черед обработки от химических соединений и бактерий. Для этого устанавливаются обезжилезиватели и система обеззараживания. После прохождения всех этапов воду умягчают. Не обязательно проходить все этапы водоочистки. Все зависит от изначального состава воды.

3.1. Умягчение воды на ионообменных фильтрах умягчителях

После химического анализа воды подбирается система умягчения по необходимым параметрам. Так же рекомендуется освободить место, системы умягчения промышленных масштабов обычно громоздкие. И обязательно должна быть канализация для сточных вод. Одним из самых распространенных способов умягчения воды является применение ионной фильтрации. У этого метода есть как преимущества, так и недостатки, но об этом позднее. Суть метода во взаимозамещении ионов. Сама конструкция состоит из основной ёмкости для фильтрации, ёмкость для регенерации и контролирующий блок. В бак поступает вода и именно там проходит фильтрация. Контролирующий блок необходим чтобы сигнализировать о регенерации фильтра. При необходимости в блок можно добавить дополнительные функции: считывание проходящего литража воды и другие. В ёмкости для регенерации содержится солевой раствор. Именно благодаря ему происходит промывка фильтра и возобновление его рабочих свойств. Сам ионный фильтр состоит из колбы, наполненной ионной смолой с ионами натрия. При поступлении воды через колбу смола склеивается с ионами кальция и магния, а ионы натрия освобождаются и попадают в воду. Происходит замещение ионов. Вода с натрием может использоваться как питательная. Систему можно расширить, установив два баллона с фильтром. При этом работа фильтрации не прекращается. При необходимости регенерации первого фильтра, в работу вступает другой.

Рис. 1 Ионообменный фильтр умягчитель воды

У метода есть свои преимущества и недостатки. Из преимуществ:

— Быстрое удаление солей жесткости.

— Возможность регенерации фильтра без замены.

— Использование соли для регенерации без вредных химикатов.

— Возможность расширить систему.

Недостатки:

— Расход на промывку. Для промышленного использования необходимо много соли.

— Обязательная обработка отходов перед утилизацией. После промывки фильтров получается очень насыщенный солевой раствор с примесями ионов кальция и магния. Такую жидкость нельзя сразу сливать в канализацию.

— Может занимать много места.

3.2. Обезжелезивание и деманганация воды

Еще одна проблема, с которой сталкиваются при водоочищении, большое количества железа и магния. В большинстве случаев такие примеси находятся при использовании воды из скважины. Наличие таких примесей меняет цвет воды, оставляет ржавые пятна. Для оборудования грозит возникновением коррозии и свищей. Что ведет к его замене и финансовым затратам. В зависимости от pH воды определяется метод.

Безреагентный метод возможен только при кислотно-щелочном балансе не менее 6,7. В таком случае используется система глубокой аэрации- насыщение водой кислородом. После взаимодействия с воздухом и расщепления ионов железа и марганца, вода поступает в загрузку и вредные примеси оседают в ней. Такой метод удобен тем, что не используются реагенты, а, следовательно, нет затрат на них. Из недостатков – для использования требуются определенные условия. Такая очистка возможна только при наличии молекул железа и марганца одновременно.

Гораздо чаще применяют реагентный метод. Это может быть обработка воды хлором. При этом водная среда окисляется и железо с марганцем переходят в другую форму в виде осадка, возможную для удаления с помощью фильтра. На сегодняшний день на замену хлору пришел гипохлорит натрия, который также окисляет среду. Из преимуществ: высокая эффективность и низкие расходы на реагенты. Из недостатков: образование дополнительных соединений, которые необходимо удалять.

Для обезжелезивания и деманганации используют раствор марганца. Он также способствует окислению и приводит к распаду молекул. Из преимуществ: добавляется в жидком виде. Из недостатков: необходим особый контроль за процессом, чтобы нерастворенные частички марганца не попали в воду.

Еще один способ удаления примесей – озонирование. Современный сильный окислитель ионов железа и марганца. Из преимуществ: комплексный очиститель. Проводится не только обезжелезивание и деманганация, но и удаление других веществ. Убирает любой запах. Из недостатков: наличие специальной системы, которая довольно большая и дорогая. Обязателен дозатор, для контроля подаваемого вещества.

Рис. 2 Схема системы обезжелезивание и деманганации

3.3. Деминерализация и дистилляция воды на системах обратного осмоса

Деминерализация и дистилляция воды является очень важным этапом при водоподготовке. Наличие некоторых примесей может сделать её более активной в химическом плане. Также после применения реагентного способа очистки могут быть остаточные соединения. Для питательной воды нужного качества необходимо перед применением избавить её от всех веществ, сделать пустой. Одним из самых профессиональных методов с помощью системы обратного осмоса. Суть такого способа в применении полупроницаемой мембраны. Ячейки фильтра очень маленькие и пропускают только молекулы кислорода и углекислого газа. Все остальные примеси застревают в мембранном фильтре. Такая водоочистка полностью убирает все соли и очищает почти на 100 процентов. Один из недостатков системы в предварительной очистке. Если протолкнуть через мембрану исходную воду, с большой концентрацией примесей, фильтр просто не выдержит и забьётся. Так же вредно воздействие хлора, который разъедает мембранный фильтр. Перед использованием системы обратного осмоса следует провести химический анализ воды. Однако, несмотря на недостатки, система обратного осмоса выдает совершенно пустую воду без каких-либо примесей, подходящую для использования в котельных.

Рис. 3 Установка дистиллятора воды «Вагнер-250Д»

3.4. Дозирование ингибиторов коррозии и отложения минеральных солей

Для борьбы с солевыми отложениями и коррозией применяют специальные ингибиторы. При их правильном подборе и подходящему составу питательной воды возможно обойтись без ступени умягчения. Применение данного способа зависит от качества ингибитора и его реального действия. Суть в продвижении воды и добавления в неё ингибитора. Его расход должен быть прямо пропорционален литражу воды. Поэтому очень важно точно сделать расчеты для подачи химических веществ, используя данные температуры воды и особенности используемой системы. Подаются реагенты через дозатор, чтобы вводить точное количество необходимого вещества. Проверить эффективность метода стоит месяца через два. Для этого берут воду на анализ и проверяют внешний и внутренний вид оборудования. Из преимуществ метода можно выделить простоту системы. Из недостатков: необходима точная подборка ингибитора. Потому что результат сразу увидеть не удастся. Еще один из минусов расходы на реагенты. Импортные ингибиторы качественнее российских, но и расходы на них больше.

Рис. 3 Система дозирования

4. Выводы и рекомендации.

Для долгой и продуктивной работы котельного оборудования за ним необходим уход и правильная эксплуатация. Одним из пунктов является использование технически годной подпиточной воды. Она должна соответствовать определённым нормам, которые применяемы к данному оборудованию. В зависимости от производства и конструкции котельного оборудования нормативы могут отличаться друг от друга. Очистительный этап является важной ступенью в работе. Сделав точный анализ воды нужно выбрать необходимую систему водоочистки. Это может быть использование как одного вида, так и комбинации. Основные требования – отсутствие механических загрязнений. С этим справится обычный фильтр грубой очистки. Отсутствие солей кальция и магния, ионов железа и марганца. Для этого выбирается наиболее удобный способ фильтрации. После выведения всех примесей, удаляются остатки газов и прочих соединений путем деминерализации. Ну и напоследок защита оборудования от коррозии путем применения ингибиторов.

Подготовка воды – это довольно сложный процесс, требующий внимания. Без качественной обработки будут финансовые убытки. Котельное оборудование стоит недешево и его замена, особенно в маленькие сроки, крайне нежелательна. При выборе метода водоочистки стоит обратить внимание на место установки, состав воды, необходимую производительность, финансовые затраты на саму систему и расходные материалы в процессе эксплуатации. При выборе реагентного метода важным условием является правильная утилизация отходов в соответствии с экологическими нормами.

Ниже представленно видео по установки системы дозирования часть 1

Ниже представленно видео по настройки системы дозирования Часть 2

При высокой концентрации солей жесткости выполняется предварительная подготовка жидкости, которая используется в системе отопления. Качественная докотловая обработка воды снижает концентрацию примесей до безопасного уровня, блокирует процесс образования накипи. Правильный выбор технологии поможет получить хороший результат без чрезмерных расходов.

Для чего нужна докотловая обработка воды в котельной?

Необходимость применения специальных процедур подтверждают следующие факты:

- даже при небольшом уровне исходной жесткости (0,5-1 мг-экв/литр) негативные процессы развиваются быстро в режиме интенсивной эксплуатации системы водоподготовки для котельной;

- слой накипи 1-2 мм увеличивает потребление топливных ресурсов до 4% и более;

- аналогичные образования повышают температуру стенок труб до критических значений (> +850°C).

- сужение технологических протоков заставляет применять режимы с увеличенным давлением.

В неблагоприятных условиях ухудшаются экономические показатели оборудования. При чрезмерном нагреве разрушаются отдельные функциональные элементы. На определенной стадии – блокируется прохождение теплоносителя.

Для очистки кальциевых отложений применяют механические средства, химическую промывку кислотными растворами. Эти процедуры даже при профессиональном исполнении оказывают разрушающее влияние на металлические трубы и другие конструкции котельной. Точный экономический расчет подтверждает целесообразность применения установки докотловой подготовки, которая предотвратит перечисленные выше проблемы.

Действующими нормативами предусмотрено обязательное применение предварительной обработки воды для питания следующих типов котлов:

- паровых (прямоточных);

- водогрейных;

- паровых с принудительной (естественной) циркуляцией теплоносителя при производительности от 0,7 т пара за час и более.

Кроме снижения уровня жесткости необходимо удалить механические примеси, растворенные газы. Подпитку необработанной жидкостью из схемы исключают. Для корректной наладки (эксплуатации) промышленного оборудования разрабатывают производственную инструкцию с картами рабочих режимов. Эти документы содержат правила и отдельные параметры, которые проверяют инспекторы государственных органов технического надзора.

Установки докотловой обработки воды

Для подготовительных процедур с целью соблюдения действующих правил применяют:

- увеличение размеров частиц (флокуляцию, коагуляцию) с последующей механической фильтрацией;

- осаждение примесей на дно резервуара;

- электромагнитную трансформацию солей жесткости;

- технологии ионного обмена;

- химические установки докотловой обработки воды (обратный осмос).

Для выбора подходящего способа существенное значение имеют исходные характеристики источника. Примеси, характерные для открытых водоемов, разделяют на грубые, тонкие и коллоидно-дисперсные фракции по размерам от 10-3 до 10-11 мм соответственно. В следующем перечне приведены стандартные методики, которые используют при определенных уровнях концентрации взвесей из расчета в мг на 1 литр объема жидкости:

- не более 50 – колонная фильтрация с применением засыпки из абсорбента толщиной 90-110 см;

- до 100 – пропускание через два слоя, сформированных из песка и антрацита (450-700 мм);

- > 100 – коагуляция с механической очисткой.

Для укрупнения взвешенных частиц применяют сернокислое и хлорное железо, иные реагенты с коагуляционными свойствами. Менее эффективна котловая обработка для питания паровых и водогрейных котлов, так как этот препарат действует в ограниченном диапазоне водородного показателя (от 6 до 8 pH).

Коагуляцию достаточно часто дополняют известкованием!!! Такая комбинация методик позволяет очистить газовый котел от накипи, удалять органику и железо, углекислоту. С ее помощью снижают уровень жесткости. Для активизации химических процессов повышают температуру жидкости до +40°C. Чтобы выделить в осадок соединения кальция дозировано добавляют соду.

Электромагнитная

Эти технологии хорошо подходят для докотловой обработки воды в котельной. Преимущества:

- снижение требований к уровню квалификации персонала;

- отсутствие движущихся частей, дозаторов;

- эффективность сохраняется в широком диапазоне концентрации солей жесткости;

- не нужно менять наполнители, поддерживать запас расходных реагентов.

После обработки магнитным полем частицы изменяют форму, теряют способность к образованию слоя накипи. Это воздействие замедляет электрохимические процессы, предотвращает коррозию металлов. Возможность применения технологии ограничивают примеси железа. При концентрации оксидов этого вещества более 0,5-0,6 мг на литр в объеме жидкости образуются токопроводящие участки с паразитными шунтирующими характеристиками.

Сравнительно лучшими потребительскими параметрами отличаются современные электромагнитные установки. Они формируют поле катушкой, созданной на внешней поверхности трубопровода. Дальность действия мощных моделей превышает 2 км, поэтому защитные функции выполняются на большом расстоянии от места подключения. Незначительная мощность потребления (20-25 Вт/ час) подразумевает минимальные эксплуатационные расходы.

Аналоги на постоянных магнитах не потребляют электроэнергию. Однако такие изделия устанавливают внутри трубопровода, что увеличивает сопротивление потоку воды. Котловая обработка электромагнитным полем нуждается в установке дополнительного насосного оборудования. Отдельные магнитные сплавы теряют полезные свойства при нагреве, отличаются ограниченным сроком службы и небольшой дальностью действия. Специалисты отмечают эффект «привыкания», который ухудшает защитные функции при такой обработке питательной котловой воды.

Обратноосмотическая

Котловая обработка через обратный осмос отличается значительными инвестиционными (эксплуатационными) затратами. Но именно мембранная технология обеспечивает высший уровень фильтрации, сопоставимый пои качеству очистки с процессом дистилляции. Такая преграда не пропускает примеси крупнее молекул воды. Отделенные соли вместе с другими соединениями направляются в дренажную систему. Объем удаляемой загрязненной жидкости составляет до 70-80 % от общего количества. Эту особенность рекомендуется учесть в экономическом расчете.

Относительно большие затраты определяются следующими особенностями:

- для повышения производительности несколько мембранных блоков устанавливают параллельно;

- регулярную очистку солевых отложений выполняют с помощью обратноосмотической промывки кислотосодержащим раствором;

- рабочее давление на входе компенсируют мощным насосным оборудованием;

- чтобы обеспечить длительный срок службы мембран, предварительно удаляют хлорные соединения и другие вредные примеси.

Ионообменная

Инструкция по эксплуатации докотловой обработки воды с применением данной технологии разрабатывается очень тщательно. Чтобы сохранить плановые рабочие параметры необходим регулярный контроль действительного уровня жесткости на входе. Поддерживается оптимальная скорость фильтрования. Рабочие циклы организуют с проверкой следующих параметров:

- производительность;

- продолжительность регенерации (промывки);

- концентрация (температура) восстановительного раствора;

- содержание механических и других примесей в поступающей жидкости.

Последний пункт расшифровывают в деталях! Так, органическое железо способно создать на поверхности ионообменных гранул плотную оболочку. Подобные образования уменьшают эффективность обработки до минимума вплоть до полной блокировки рабочих процессов. Как и в примере с установкой обратного осмоса, в данном случае также нужна предварительная подготовка.

Если одного этапа ионообменной установки недостаточно, применяют несколько ступеней аналогичной обработки. Для обеспечения непрерывности действия ставят параллельно второй комплект. Это решение упрощает контрольные осмотры и ремонт, увеличивает общий срок службы. Соответственно увеличиваются расходы при покупке оборудования.

Отличия докотловой и котловой обработки

По действующим правилам допустимо выполнение защитных мероприятий непосредственно в рабочей зоне паровой котельной установки. Это исключение предусмотрено для оборудования без экранов, которое соответствует следующим критериям:

- производительность за час – менее 0,7 тонны;

- давление пара – не более 1,4 МПа;

- нагрев с применением твердого топлива;

- исходный уровень жесткости – до 3 мг-экв/ литр.

Если для этого варианта оборудования выбрана магнитная защита от накипи, необходимо дополнительное оснащение системой своевременного удаления образованного шлама. В рабочий цикл добавляют технологическую продувку!

Также применяют формирование фосфатно-щелочной (нитратной) среды. Подходящую методику определяют по максимальному рабочему давлению. Кроме регулируемого образования шлама специальными добавками предотвращают коррозийные процессы. На стадии предварительной подготовки докотловой и котловой обработки удаляют хлориды, кислород, иные вредные составляющие.

Где скачать инструкцию?

Разработка эксплуатационной документации выполняется в соответствии с отраслевыми методическими указаниями. Скачать образец инструкции по эксплуатации установки докотловой обработки воды можно с официального сайта пусконаладочной организации. Эти сведения предоставляют бесплатно специализированные информационные ресурсы в интернете.

По действующим правилам подготовку производственной инструкции докотловой обработки воды выполняет организация, которая выполняет монтажные и наладочные работы. Соответствующие полномочия даны компаниям, имеющим лицензию Ростехнадзора. В тексте документа указывают следующие сведения:

- персонал, подготовленный для эксплуатации котловой обработки;

- основные параметры технологического оборудования, автоматики, вспомогательных устройств;

- перечень точек для контрольного отбора проб со схемами рабочих операций;

- временные графики, методики проверок и регламентного обслуживания;

- нормальные и допустимые отклонения показателей;

- ремонтные мероприятия;

- правила соблюдения техники безопасности.

В отдельных картах приводят данные о рабочих режимах. Приложения с формами сопроводительных документов к инструкции по эксплуатации докотловой обработки воды утверждает главный инженер предприятия.

Выводы

С учетом сложности задачи предварительное обследование, подготовку и реализация проекта следует поручать опытным специалистам. Как отмечено выше, отдельные обязательные документы создают корректно только профильные организации. При выборе исполнителя следует проверить наличие лицензии с разрешением на соответствующую деятельность.

При высокой концентрации солей жесткости выполняется предварительная подготовка жидкости, которая используется в системе отопления. Качественная докотловая обработка воды снижает концентрацию примесей до безопасного уровня, блокирует процесс образования накипи. Правильный выбор технологии поможет получить хороший результат без чрезмерных расходов.

Для чего нужна докотловая обработка воды в котельной?

Необходимость применения специальных процедур подтверждают следующие факты:

- даже при небольшом уровне исходной жесткости (0,5-1 мг-экв/литр) негативные процессы развиваются быстро в режиме интенсивной эксплуатации системы водоподготовки для котельной;

- слой накипи 1-2 мм увеличивает потребление топливных ресурсов до 4% и более;

- аналогичные образования повышают температуру стенок труб до критических значений (> +850°C).

- сужение технологических протоков заставляет применять режимы с увеличенным давлением.

В неблагоприятных условиях ухудшаются экономические показатели оборудования. При чрезмерном нагреве разрушаются отдельные функциональные элементы. На определенной стадии – блокируется прохождение теплоносителя.

Для очистки кальциевых отложений применяют механические средства, химическую промывку кислотными растворами. Эти процедуры даже при профессиональном исполнении оказывают разрушающее влияние на металлические трубы и другие конструкции котельной. Точный экономический расчет подтверждает целесообразность применения установки докотловой подготовки, которая предотвратит перечисленные выше проблемы.

Действующими нормативами предусмотрено обязательное применение предварительной обработки воды для питания следующих типов котлов:

- паровых (прямоточных);

- водогрейных;

- паровых с принудительной (естественной) циркуляцией теплоносителя при производительности от 0,7 т пара за час и более.

Кроме снижения уровня жесткости необходимо удалить механические примеси, растворенные газы. Подпитку необработанной жидкостью из схемы исключают. Для корректной наладки (эксплуатации) промышленного оборудования разрабатывают производственную инструкцию с картами рабочих режимов. Эти документы содержат правила и отдельные параметры, которые проверяют инспекторы государственных органов технического надзора.

Установки докотловой обработки воды

Для подготовительных процедур с целью соблюдения действующих правил применяют:

- увеличение размеров частиц (флокуляцию, коагуляцию) с последующей механической фильтрацией;

- осаждение примесей на дно резервуара;

- электромагнитную трансформацию солей жесткости;

- технологии ионного обмена;

- химические установки докотловой обработки воды (обратный осмос).

Для выбора подходящего способа существенное значение имеют исходные характеристики источника. Примеси, характерные для открытых водоемов, разделяют на грубые, тонкие и коллоидно-дисперсные фракции по размерам от 10-3 до 10-11 мм соответственно. В следующем перечне приведены стандартные методики, которые используют при определенных уровнях концентрации взвесей из расчета в мг на 1 литр объема жидкости:

- не более 50 – колонная фильтрация с применением засыпки из абсорбента толщиной 90-110 см;

- до 100 – пропускание через два слоя, сформированных из песка и антрацита (450-700 мм);

- > 100 – коагуляция с механической очисткой.

Для укрупнения взвешенных частиц применяют сернокислое и хлорное железо, иные реагенты с коагуляционными свойствами. Менее эффективна котловая обработка для питания паровых и водогрейных котлов, так как этот препарат действует в ограниченном диапазоне водородного показателя (от 6 до 8 pH).

Коагуляцию достаточно часто дополняют известкованием!!! Такая комбинация методик позволяет очистить газовый котел от накипи, удалять органику и железо, углекислоту. С ее помощью снижают уровень жесткости. Для активизации химических процессов повышают температуру жидкости до +40°C. Чтобы выделить в осадок соединения кальция дозировано добавляют соду.

Электромагнитная

Эти технологии хорошо подходят для докотловой обработки воды в котельной. Преимущества:

- снижение требований к уровню квалификации персонала;

- отсутствие движущихся частей, дозаторов;

- эффективность сохраняется в широком диапазоне концентрации солей жесткости;

- не нужно менять наполнители, поддерживать запас расходных реагентов.

После обработки магнитным полем частицы изменяют форму, теряют способность к образованию слоя накипи. Это воздействие замедляет электрохимические процессы, предотвращает коррозию металлов. Возможность применения технологии ограничивают примеси железа. При концентрации оксидов этого вещества более 0,5-0,6 мг на литр в объеме жидкости образуются токопроводящие участки с паразитными шунтирующими характеристиками.

Сравнительно лучшими потребительскими параметрами отличаются современные электромагнитные установки. Они формируют поле катушкой, созданной на внешней поверхности трубопровода. Дальность действия мощных моделей превышает 2 км, поэтому защитные функции выполняются на большом расстоянии от места подключения. Незначительная мощность потребления (20-25 Вт/ час) подразумевает минимальные эксплуатационные расходы.

Аналоги на постоянных магнитах не потребляют электроэнергию. Однако такие изделия устанавливают внутри трубопровода, что увеличивает сопротивление потоку воды. Котловая обработка электромагнитным полем нуждается в установке дополнительного насосного оборудования. Отдельные магнитные сплавы теряют полезные свойства при нагреве, отличаются ограниченным сроком службы и небольшой дальностью действия. Специалисты отмечают эффект «привыкания», который ухудшает защитные функции при такой обработке питательной котловой воды.

Обратноосмотическая

Котловая обработка через обратный осмос отличается значительными инвестиционными (эксплуатационными) затратами. Но именно мембранная технология обеспечивает высший уровень фильтрации, сопоставимый пои качеству очистки с процессом дистилляции. Такая преграда не пропускает примеси крупнее молекул воды. Отделенные соли вместе с другими соединениями направляются в дренажную систему. Объем удаляемой загрязненной жидкости составляет до 70-80 % от общего количества. Эту особенность рекомендуется учесть в экономическом расчете.

Относительно большие затраты определяются следующими особенностями:

- для повышения производительности несколько мембранных блоков устанавливают параллельно;

- регулярную очистку солевых отложений выполняют с помощью обратноосмотической промывки кислотосодержащим раствором;

- рабочее давление на входе компенсируют мощным насосным оборудованием;

- чтобы обеспечить длительный срок службы мембран, предварительно удаляют хлорные соединения и другие вредные примеси.

Ионообменная

Инструкция по эксплуатации докотловой обработки воды с применением данной технологии разрабатывается очень тщательно. Чтобы сохранить плановые рабочие параметры необходим регулярный контроль действительного уровня жесткости на входе. Поддерживается оптимальная скорость фильтрования. Рабочие циклы организуют с проверкой следующих параметров:

- производительность;

- продолжительность регенерации (промывки);

- концентрация (температура) восстановительного раствора;

- содержание механических и других примесей в поступающей жидкости.

Последний пункт расшифровывают в деталях! Так, органическое железо способно создать на поверхности ионообменных гранул плотную оболочку. Подобные образования уменьшают эффективность обработки до минимума вплоть до полной блокировки рабочих процессов. Как и в примере с установкой обратного осмоса, в данном случае также нужна предварительная подготовка.

Если одного этапа ионообменной установки недостаточно, применяют несколько ступеней аналогичной обработки. Для обеспечения непрерывности действия ставят параллельно второй комплект. Это решение упрощает контрольные осмотры и ремонт, увеличивает общий срок службы. Соответственно увеличиваются расходы при покупке оборудования.

Отличия докотловой и котловой обработки

По действующим правилам допустимо выполнение защитных мероприятий непосредственно в рабочей зоне паровой котельной установки. Это исключение предусмотрено для оборудования без экранов, которое соответствует следующим критериям:

- производительность за час – менее 0,7 тонны;

- давление пара – не более 1,4 МПа;

- нагрев с применением твердого топлива;

- исходный уровень жесткости – до 3 мг-экв/ литр.

Если для этого варианта оборудования выбрана магнитная защита от накипи, необходимо дополнительное оснащение системой своевременного удаления образованного шлама. В рабочий цикл добавляют технологическую продувку!

Также применяют формирование фосфатно-щелочной (нитратной) среды. Подходящую методику определяют по максимальному рабочему давлению. Кроме регулируемого образования шлама специальными добавками предотвращают коррозийные процессы. На стадии предварительной подготовки докотловой и котловой обработки удаляют хлориды, кислород, иные вредные составляющие.

Где скачать инструкцию?

Разработка эксплуатационной документации выполняется в соответствии с отраслевыми методическими указаниями. Скачать образец инструкции по эксплуатации установки докотловой обработки воды можно с официального сайта пусконаладочной организации. Эти сведения предоставляют бесплатно специализированные информационные ресурсы в интернете.

По действующим правилам подготовку производственной инструкции докотловой обработки воды выполняет организация, которая выполняет монтажные и наладочные работы. Соответствующие полномочия даны компаниям, имеющим лицензию Ростехнадзора. В тексте документа указывают следующие сведения:

- персонал, подготовленный для эксплуатации котловой обработки;

- основные параметры технологического оборудования, автоматики, вспомогательных устройств;

- перечень точек для контрольного отбора проб со схемами рабочих операций;

- временные графики, методики проверок и регламентного обслуживания;

- нормальные и допустимые отклонения показателей;

- ремонтные мероприятия;

- правила соблюдения техники безопасности.

В отдельных картах приводят данные о рабочих режимах. Приложения с формами сопроводительных документов к инструкции по эксплуатации докотловой обработки воды утверждает главный инженер предприятия.

Выводы

С учетом сложности задачи предварительное обследование, подготовку и реализация проекта следует поручать опытным специалистам. Как отмечено выше, отдельные обязательные документы создают корректно только профильные организации. При выборе исполнителя следует проверить наличие лицензии с разрешением на соответствующую деятельность.

Водно-химический режим (ВХР) котлов представляет собой совокупность химических характеристик воды и пара, требующих соблюдения заданных параметров, которые поддерживаются и соблюдаются путём определённых химических и теплотехнических мероприятий. Правильное ведение водно-химического режима позволяет предотвратить процессы образования накипи и коррозии в котле и трубопроводах, и обеспечить необходимую чистоту питательной воды и перегретого пара.

Что такое ВХР котла?

Периодичность контроля водно-химического режима котлов определяется специализированной наладочной организацией и зависит от требований завода-изготовителя оборудования, его общего состояния и качества исходной и питательной воды. Контролю подлежат все водогрейные и паровые котлы.

Для обеспечения нормальной работы котлов составляются режимные карты на водно-химический режим и оборудование химводоподготовки. Оценка правильного ведения карты водогрейных и паровых котлов проводится путём внутреннего осмотра самих котлов, а также трубопроводов и оборудования для водоподготовки.

Определение списка мероприятий по водоподготовке и водно-химическому режиму тепловых сетей и их периодичности проводится в соответствии со следующими нормативными документами:

- РД 24.031.120-91. Методические указания. Нормы качества сетевой и подпиточной воды водогрейных котлов, организация водно-химического режима и химического контроля.

- Федеральные нормы и правила в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением».

Скачать опросные листы

Скачать опросные листы

— Опросный лист на паровой котел (PDF, 1.3 MB)

— Опросный лист на водогрейный котел (PDF, 1.1 MB)

Эксплуатация установок докотловой обработки воды и нормы качества питательной воды и пара регламентируются следующими руководящими документами:

- РД 10-179-98. Методические указания по разработке инструкций и режимных карт по эксплуатации установок докотловой обработки воды и по ведению водно-химического режима паровых и водогрейных котлов.

- РД 24.032.01-91. Методические указания. Нормы качества питательной воды и пара, организация водно-химического режима и химического контроля паровых стационарных котлов-утилизаторов и энерготехнологических котлов.

Наладка системы ХВП и водно-химического режима котлов

Наладка системы химводоподготовки и ВХР осуществляется в соответствии с п. 12 Правил технической эксплуатации тепловых энергоустановок (ПТЭТЭ). Соответствующие мероприятия проводятся с периодичностью не реже одного раза в три года.

Правильная организация водно-химического режима водогрейных и паровых котлов позволяет успешно решает такие задачи, как:

- приведение чистоты питательной воды и перегретого пара к заданным параметрам;

- минимизация образования накипи и шлама;

- ослабление интенсивности процессов образования коррозии до минимального, безопасного уровня.

Для решения этих задач специалисты, на основе исходных данных, выбирают и назначают мероприятия по умягчению исходной воды, определяют тип и дозировка реагентов, добавляемых в питательную воду для увеличения Ph, связывания растворенного кислорода и защиты от коррозии.

При выборе способов деаэрации питательной воды паровых котлов и подпиточной воды теплосети, разработке технологий водоподготовки и составлении инструкции по ведению водно-химического режима учитываются такие параметры, как:

- качество исходной воды;

- предназначение котельной и условия её эксплуатации;

- санитарные требования к воде или пару-теплоносителю;

- конструкционные особенности используемого оборудования и требования его завода-производителя;

- требования безопасности эксплуатации.

Наладка водно-химического режима станет гарантией надёжной работы энергетического оборудования. Контроль качества питательной воды, своевременное проведение химических анализов, подбор реагентов и проведение ВХР позволят продлить срок службы котлов и трубопроводов и обеспечат их надёжную и безопасную эксплуатацию.

План организации водно-химического режима

Компания «Русватер» предлагает свои услуги по наладке водно-химического режима. Мы обладаем опытом и квалификацией, и имеем необходимые разрешительные документы (Свидетельство СРО), что позволяет нам гарантировать качество услуг по организации ВХР.

- Отбор проб для анализа химического состава воды (исходная вода, питательная вода, вода из котлового контура и после деаэратора (при условии его наличия);

- Пуско-наладка оборудования ХВП (установок умягчения воды, дозаторов реагентов в питательную воду для увеличения Ph, связывания растворенного кислорода и защиты от коррозии);

- Подготовка отчета ВХР с разработкой режимных карт на оборудование ХВП (срок действия — 3 года с момента утверждения), инструкций по водно-химическому режиму оборудования.

Примеры режимных карт

Последствия нарушения ВХР и неправильной водоподготовки

Следует помнить, что нарушение водно-химического режима и ХВП приведёт к повреждению узлов котельной установки и выходу их из строя. Отложения солей на внутренней поверхности труб приводят к перегреву металла в местах наиболее интенсивных отложений. Как следствие, на трубах образуются трещины и сквозные повреждения, вызванные пароводяной коррозией.

Примеры последствий нарушений

Изменение внутреннего диаметра труб вследствие образования отложений увеличивает гидравлическое сопротивление котла, и его эксплуатация приводит к повышению расхода электроэнергии, а через непродолжительное время котельная установка и вовсе становится непригодной к использованию.

Примеры режимных карт

Требования Правил к инструкции по водно-химическому режиму.

8.1.5. Для паровых и

водогрейных котлов наладочными

организациями должны быть разработаны

инструкции и режимные карты по ведению

водно-химического режима с учетом

настоящих Правил, инструкций

организаций-изготовителей, методических

указаний по разработке инструкций и

режимных карт по эксплуатации установок

докотловой обработки воды и по ведению

водно-химического режима паровых и

водогрейных котлов, утвержденных

Госгортехнадзором России. Инструкции

по эксплуатации установок докотловой

обработки воды должны разрабатываться

организациями-изготовителями установок.

8.1.6. Инструкции и

режимные карты должны быть утверждены

руководителем организации — владельца

котла и находиться на рабочих местах

персонала.

Методические указания по разработке инструкций и режимных карт по эксплуатации установок докотловой обработки воды и по ведению водно-химического режима паровых и водогрейных котлов

1. Общие положения

1.1. Настоящие методические

указания определяют порядок составления

и использования инструкций и режимных

карт по ведению водно-химического режима

(ВХР) и по эксплуатации водоподготовительной

установки (установок) докотловой

обработки воды (ВПУ) для котлов с рабочим

давлением пара до 3,9 МПа (40 кгс/см2),

на которые распространяются требования

Правил устройства и безопасной

эксплуатации паровых и водогрейных

котлов, утвержденных Госгортехнадзором

России 28.05.93 (далее — Правила).

1.2.

Методические указания предназначены

для специалистов организаций, занимающихся

проектированием, изготовлением,

пусконалад-кой и техническим

диагностированием паровых и водогрейных

котлов, для эксплуатационного персонала,

а также для инспекторов Госгортехнадзора

России, контролирующих безопасную

эксплуатацию паровых и водогрейных

котлов.

1.3.

Владельцы котлов должны иметь в каждой

котельной две отдельные инструкции с

режимными картами по ВХР котлов и по

ВПУ добавочной и питательной воды,

разработанные специализированной

организацией, имеющей разрешение

(лицензию) органов Госгортехнадзора

России на выполнение пусконаладочных

работ по водоподготовке.

1.4.

Режимные карты

должны составляться со сроком их действия

в течение трех лет. По истечении указанного

срока и при нормальной эксплуатации

котла режимные карты должны пересматриваться

и вновь утверждаться владельцем котла.

До указанного срока карты следует

пересматривать в случаях аварий котлов

по причинам, связанным с их ВХР, а также

при реконструкции котлов, изменении

вида топлива или основных параметров

(давление, производительность, температура

перегретого пара), или ВХР и ВПУ, при

изменении требований к качеству исходной

и обработанной воды.

2. Требования к порядку составления и содержания инструкций по ведению вхр паровых и водогрейных котлов и инструкций по эксплуатации установок докотловой обработки воды

2.1.Инструкции должны

составляться специализированной

организацией, имеющей разрешение

(лицензию) органов Ростехнадзора

России на проведение пусконаладочных

работ по водоподготовке и ВХР.

2.2. Инструкции

утверждаются руководителем предприятия–

владельца котла и оборудования ВПУ.

2.3. Инструкции

следует составлять с учетом требований

Правил, инструкций и паспортов предприятий

— изготовителей котлов и вспомогательного

оборудования, ведомственных

нормативно-технических документов.

2.4. Инструкции должны

пересматриваться не реже одного раза

в три года, а также в каждом случае

изменений в технологическом процессе

(изменения в составе оборудования, схеме

обвязки, применение другого ионообменного

материала и т. д.).

2.5. Инструкции должны

содержать:

• сведения о назначении

инструкций и перечень должностей

работников, для которых знание инструкций

обязательно;

• перечень нормативных

документов, использованных при составлении

инструкций;

• сведения о технических

параметрах и описание оборудования

объекта, для которого разработаны

инструкции;

• перечень точек отбора

пара, воды, конденсата, других контролируемых

потоков (растворы реагентов) и описание

схемы отбора проб; временной график,

объем и описание методов химического

контроля проб (ручного и автоматизированного);

• нормы качества

добавочной, питательной и котловой

воды; реквизиты нормативных документов;

• допустимые значения

показателей качества исходной воды в

соответствии с указаниями изготовителей

оборудования, органов государственного

надзора, а также рекомендациями

пусконаладочных организаций;

• перечень и описание

систем управления, автоматизации,

измерений, сигнализации;

• описание операций

по пуску и включению в работу оборудования,

по обслуживанию оборудования во время

эксплуатации, операций при остановке

оборудования и мероприятий в период

плановых ремонтов;

• перечень возможных

неисправностей оборудования и мероприятий

по ликвидации неисправностей;

• правила техники

безопасности при обслуживании

технологического оборудования и при

работе в химической лаборатории;

• график сервисного

обслуживания автоматизированных ВПУ,

не имеющих постоянного обслуживающего

персонала;

• регламент сервисных

работ на ВПУ.

ТИПОВАЯ ИНСТРУКЦИЯ

по организации химического контроля за ведением рационального водно-химического

режима паровых , водогрейных котлов и тепловых сетей.

Инструкцию должны знать:

I. Начальник района

!. Ведущий инженер теплотехник

\. Дежурный инженер смены

I. Инженер-химик

5. Лаборант-аппаратчик ХВП

5. Начальник службы теплосети.

Водно-химический режим котлов можно рассматривать как систему

мероприятий по защите конструкционных материалов от коррозии,

ограничению поступления в теплоноситель вредных примесей и выведению их

из контура, предотвращению образования накипи и отложений на

теплопередающих поверхностях. Целью этих мероприятий является

обеспечение безопасной и надежной работы оборудования в течение заданного

ресурса времени путем поддержания чистоты металлических

поверхностей энергетических контуров и максимального

подавления коррозии. Повышенные требования к водно-химическому режиму котлов

вызывают необходимость жесткого и постоянного химического контроля за

качеством теплоносителя.

1. ВОДНО-ХИМИЧЕСКИЙ РЕЖИМ ПАРОВЫХ, ВОДОГРЕЙНЫХ

КОТЛОВ И ТЕПЛОВЫХ СЕТЕЙ.

1.1. Паровые котлы.

Ведение

нормального водно-химического режима паровых котлов треследует

цель:

—

получение чистого пара;

—

отсутствие на поверхностях нагрева котлов солевых отложе-

4ий(накипи) и прикипания образовавшегося шлама(так

называемой вторичной нат

сипи;

—

предотвращение всех типов коррозии котельного

металла и парокон-

1енсатного тракта, несущего продукты коррозии в котел;

Перечисленные

требования удовлетворяются путем принятия мер в двух >сновных

направлениях:

—

при подготовке исходной воды;

—

при регулировании качества котловой воды.

Подготовка исходной воды в зависимости от ее качества и требований,

связанных с конструкцией котла, может осуществляться путем:

— докотловон обработки воды с удалением накипеобразователей Са , Mq (Na-катионирование),

свободной и связанной углекислоты , кислорода(деаэрация), снижением щелочности

и солесодержания(известкование, водород-катионирова-ние);

— внутрикотловой обработки воды(с дозировкой реагентов при обязательном и

надежном удалении шлама).

Регулирование качества котловой воды осуществляется путем продувки

котлов. Применение любого метода обработки воды; внутрикотлового, докотло-вого,

докотлового с последующей коррекционной обработкой химически очищенной или

питательной воды — требует осуществления продувки паровых котлов. В условиях

эксплуатации котлов различают два способа продувки котлов: периодическую и

непрерывную.

1.2. Водогрейные котлы и тепловые сети.

1.2.1. Теплофикационные

водогрейные котлы предназначены в основном

для

подогрева воды по тепловому графику в течение нескольких отопительных се

зонов без очистки и дополнительных средств защиты от внутренней коррозии по

верхностей нагрева. В основном режиме температура нагрева воды обычно колеб

лется

в пределах 120-130 °С, в пиковом режиме -150 °С(по тепловому графику теп

ловой сети 150-70 °С).

1.2.2. При

эксплуатации теплофикационных котлов и тепловых сетей

серьезное

внимание уделяется организации рационального водно-химического ре

жима. Он должен обеспечить нормативные показатели качества добавочной и сете

вой воды, поддержание которых должно предотвратить наюше- и шламообразова-

ние,

а также коррозионные повреждения в оборудовании и по всему тракту сетей.

1.2.3. Качество

подпиточной и сетевой воды прежде всего должно обес

печить безнакипную работу наиболее требовательных к воде агрегатов — водогрей

ных

котлов.

1.2.4. Качество

воды, добавляемой в теплосеть любого типа, определяет

ся

схемой установки водоподготовки и правильной ее эксплуатации, а также нор

мальной

работой деаэрационного узла.

1.2.5. Качество

сетевой воды во многом зависит от работы теплофикаци

онного оборудования и подогревателей, находящихся в ведении потребителей и

службы

теплосети.

1.2.6. Безнакипная,

нормальная бесперебойная работа водогрейных кот

лов

в той степени, в какой на нее влияет водно-химический режим, определяется

качеством

именно сетевой воды, поскольку в котел поступает как вода, возвращае

мая

от потребителей(вода обратной магистрали), так и вода, добавляемая для по

крытия

водоразбора и потерь в сети(открытая система) или только потерь(закрытая

система).

Ухудшение качества сетевой воды в результате присосов сырой воды и

примесей оказывает отрицательное влияние на работу водогрейных котлов.

1.2.7.

Поддержание водно-химического режима в пределах норм является задачей не

только работников районных котельных(источники тепла и воды), но и

работников тепловых сетей, обслуживающих теплотрассы и тепловые пункты.

1.3.

Водоподготовка и водно-химический режим тепловых станций и сетей.

1.3.1.

Режим эксплуатации водоподготовительных установок(ВПУ) и водно-химический

режим(ВХР) должны обеспечивать работу тепловых станций и тепловых

сетей без повреждений и снижения экономичности, вызванных коррозией внутренних

поверхностей водоподготовительного, теплоэнергетического и сетевого

оборудования, а также образованием накипи, шлама в оборудовании и трубопроводах

тепловых станций и тепловых сетей.

1.3.2. Организацию и контроль за водно-химическим режимом работы

оборудования тепловых станций и

организаций, эксплуатирующих тепловые сети,

должен осуществлять персонал соответствующего подразделения.

1.3.3. Включение в работу и отключение любого оборудования, могущие

вызвать ухудшение качества воды и

пара, должны быть согласованы с соответст

вующим подразделением. х

1.3.4.Внутренние

осмотры оборудования, отбор проб отложений, вырезку образцов труб, составление

актов осмотра, а также расследование аварий и неполадок,

связанных с водно-химическим режимом, должен выполнять персона,! соответствующего

технологического цеха предприятия «Теплоэнергоремонт»с участием эксплуатации.

2. ЗАДАЧИ И ОБЪЕМ ХИМИЧЕСКОГО КОНТРОЛЯ.

Одной

из основных задач химконтроля в котельных является оценка состояния

эксплуатирующегося теплосилового оборудования в отношении коррозии и

образования различного вида отложений. Вторая основная задача химконтроля -выявление

различных неполадок и дефектов режима работы оборудования.

Экономичная

и бесперебойная работа котлов обеспечивается ведением рационального

водно-химического режима ( ВХР ).

С

усовершенствованием оборудования, в частности, увеличением тепловых

напряжений поверхностей нагрева, повышается опасность коррозии и

на-кипеобразования. В связи с этим растут и требования к водно-химическому режиму и

контролю за ним.

Текущий(оперативный)

химконтроль или эксплуатационный, выполняемый ежесуточно, обеспечивает

необходимое качество воды на различных участках тракта, своевременно

устанавливает величину отклонений от нормы и дает возможность принимать

необходимые решения.

Периодический

контроль позволяет более глубоко и всесторонне оценивать работу оборудования.

Скачать опросные листы

Скачать опросные листы