Эта пошаговая инструкция – лишь один из методов перегонки на ректификационной (РК) или бражной (БК) колонне, освоив который можно получить продукт высокой очистки. Однако для фруктовых, ягодных и зерновых дистиллятов есть технологические нюансы, без знания которых вместо ароматного напитка будет чистый спирт. У каждого типа насадок свои особенности. Используйте предложенную методику как старт по изучению работы колонн, тренируясь на сахарной браге, или заведомо понимая, что в итоге получится спирт-ректификат или близкий к нему напиток.

Начальные условия

В наличии имеется спирт-сырец – перегнанная на обычном дистилляторе (самогонном аппарате) сахарная брага и правильно подготовленное оборудование – РК или БК. В данном случае методика работы на разных типах колонн почти идентична, а отличия описаны в подходящих местах инструкции.

Технология домашней ректификации на РК и дистилляции на БК

1. Заполнить куб спиртом-сырцом не более чем на 3/4 высоты, обязательно оставив минимум 10-12 см паровой зоны. Однако слишком мало заливать тоже нельзя, чтобы в конце процесса перегонки, когда жидкости в кубе почти не останется, ТЭНы не вынырнули (не оголились).

Крепость кубовой навалки должна быть около 40%. Эта величина связана с минимальным флегмовым числом, необходимым для достижения отбора заданной крепости. При повышении крепости кубовой навалки минимальное флегмовое число уменьшается нелинейно, достигая минимума при крепости около 45%. Поэтому если начать процесс с крепости 60%, то придется уменьшать флегмовое число вплоть до 45% крепости, а потом увеличивать его по мере дальнейшего истощения кубового остатка по спирту. То есть вначале увеличивать отбор с 60 до 45% кубовой крепости, а потом его снижать. В результате ректификация не только будет сложнее в управлении, но и займет больше времени.

2 Включить ТЭН на максимальную мощность и довести спирт-сырец до кипения. Оптимальная мощность ТЭНа для разгона – 1 кВт на 10 литров навалки, тогда время до закипания – 15 минут на каждые 10 литров навалки.

3. Незадолго до начала кипения, при температуре 75-80 °C в кубе, включить подачу воды. После начала кипения уменьшить нагрев до рабочей мощности. Если рабочая мощность пока неизвестна – снижать до уровня ниже номинальной мощности на 200-300 Вт. Отрегулировать подачу воды так, чтобы пар полностью конденсировался в дефлегматоре. Вода на выходе должна быть теплой или горячей. Колонна начала работать на себя.

4. Контролировать значения на термометрах в колонне, подождать стабилизации показаний.

5. Определить рабочую мощность колонны. Для этого после стабилизации температур проверить давление в кубе. Понадобится манометр до 6000 Па (0,06 кг/ кв. см, 400 мм. вод. ст.), или U-образный дифманометр, подойдет и манометр от тонометра (если ничего другого не найдется).

Если давление стабильно и не растет, добавить мощность нагрева на 50-100 Вт. Давление в кубе должно подняться и через 5-10 минут стабилизироваться на новой величине. Повторять эту операцию до тех пор, пока давление не перестанет стабилизироваться и будет постоянно расти, например, по прошествии 20 минут рост продолжается. Запомнить текущие показания – это мощность захлеба.

Если имеется 50 мм колонна и насадка СПН 3,5, то последнее не растущее давление (в мм. водяного столба) будет примерно равно 20% высоты колонны в миллиметрах. Если же давление составит 30-40% от высоты колонны – это значит, что флегма зависла, и дальше идет процесс захлеба. При менее плотной насадке с меньшей удерживающей способностью мощность захлеба будет выше.

Если манометра нет, ориентируются на звуки колонны – при захлебе колонна может начать раскачиваться, слышится бульканье, повышенный шум, также возможны спонтанные выбросы спирта через трубку связи с атмосферой или в холодильник при отборе по пару. В первый раз без опыта определить захлеб колонны сложно, но возможно.

После определения мощности захлеба выключить нагрев и подождать несколько минут, чтобы флегма стекла в куб. Включить нагрев на мощности на 10% меньшей, чем захлебная. Дождаться стабилизации температур и давления в кубе. Если все в порядке, то это и будет рабочая мощность колонны.

Если рабочая мощность намного ниже номинальной, это значит, что насадка или опорные элементы насадки неправильно упакованы в колонну: слишком переуплотнена насадка, возможно путанка, есть очаги концентрации флегмы, где пар ее останавливает, затапливая колонну. В таком случае нужно разобрать колонну, пересыпать насадку, расправить путанку, затем собирать заново и повторить процесс настройки.

Рабочую мощность колонны определяют один раз. В дальнейшем полученное значение используют постоянно, изредка внося коррективы.

При правильно подобранной рабочей мощности давление в кубе будет каждый раз одинаковым. Оно не зависит от диаметра колонны и обычно составляет для насадки СПН 3,5 – 150-200 мм вод. ст. на каждый метр высоты насадки, для СПН 4 – 250-300 мм вод. ст., для других насадок значение будет иным.

При поиске рабочей мощности также можно ориентироваться на следующие практические данные: для травленной семигранной СПН 3,5 рабочая мощность в Ватт ориентировочно равна 0,85-0,9 от площади поперечного сечения трубы в миллиметрах. Если используется СПН 4, коэффициент возрастает до 1,05-1,1. Для менее плотных насадок коэффициент будет больше.

6. После стабилизации на рабочей мощности дать колонне поработать на себя в течении 40-60 минут.

7. Установить отбор «голов» на скорости 50 мл/час для 40 мм колонны, для 50 мм – 70 мл/час, для 60 мм – 100 мл/час, для 63 мм – 120 мл/час. При условии, что используется СПН.

Время отбора «голов» определяют, исходя из объема навалки: 12 минут (0.2 часа) на каждый литр 40% спирта-сырца. Нужно помнить, что это не дистилляция на обычном аппарате со змеевиком – в колоннах происходит разделение на фракции и последовательный их вывод в отбор в концентрированном виде.

Рекомендации типа 3-5% от абсолютного спирта – усредненные значения, но их никто не отменял, а точный контроль окончания отбора «голов» делают, ориентируясь по запаху выхода. Следует помнить, что время и скорость отбора «голов» — величины не связанные. Если отбирать «головы» со скоростью вдвое большей, они просто получатся в менее концентрированном виде.

Общий принцип: при отборе любой фракции нельзя забирать из колонны больше, чем поступает в зону отбора. Это предотвратит нарушение разделения фракций по высоте колонны.

8. Изменение скорости отбора осуществляется только с помощью регулировки подачи воды в дефлегматор для колонн с отбором по пару выше дефлегматора. Если колонна с жидкостным отбором, то просто краном отбора.

Мощность нагрева всегда должна быть неизменной, это обеспечивает стабильность количества подаваемого в колонну пара и работы колонны в целом.

9. Отобрать подголовники – это спирт второго сорта, слегка загрязненный головными фракциями. Его количество равно 1-2 объемам спирта, удерживаемых насадкой в колонне (150-500 мл). По сути делается промывка насадки от остатков «голов» и накопившихся в колонне промежуточных фракций. Для этого отбор устанавливают на уровне 1/3 от номинального (порядка 500 мл/час). Спирт второго сорта годится для повторной перегонки.

10. Перейти к отбору «тела»: установить начальную скорость отбора равную номинальной или немного выше. Номинальная скорость (мл/час) численно примерно равна рабочей мощности нагрева (в Вт). Например, если рабочая мощность 1800 Вт, то и начальная скорость отбора «тела» 1800 мл в час. К концу отбора скорость снижают до 600 мл/час,

11. Контролировать процесс по показаниям термометров и давлению в кубе. Существует несколько методов. Простейший – ориентироваться по разнице температур между нижним (20 см от низа насадки) и средним (на половине или 2/3 высоты колонны) термометрами. После начала отбора «тела» разница этих показаний не должна изменяться больше чем на 0,3 градуса. Как только разница увеличится более чем на принятую величину – нужно снизить скорость отбора на 70-100 мл.

Особые случаи: если есть только один термометр, действовать точно так же, ориентируясь на изменение его показаний. Для нижнего – изменение на 0,3 градуса, для верхнего – 0,1 градус. Это менее точный метод, так как он чувствителен к перепадам атмосферного давления.

Если термометров в колонне нет вообще, ориентируются на изменение температуры в кубе – снижают отбор на 6-10% после повышения температуры в кубе на каждый градус. Это неплохой метод, который позволяет идти на опережение залетов в колонне по температуре.

12. После отбора половины «тела» все чаще и чаще приходится уменьшать скорость отбора. Когда температура в кубе поднимается выше 90 °C, сивуха и другие промежуточные примеси покидают куб и накапливаются в насадке. Для более четкого их отсечения можно перед уменьшением отбора дать колонне поработать на себя в течении нескольких минут, затем возобновить отбор после того как разница температур вернется на прежний уровень, естественно, уменьшив скорость отбора. Это позволит более четко отсечь «хвосты» за счет создания спиртового буфера в зоне отбора.

13. Когда отбор снижается в 2-2,5 раза по отношению к начальному, температура регулярно покидает рабочий диапазон, при этом температура в кубе составляет 92-93 °C. Это сигналы для БК о том, что пора переходить к отбору «хвостов». На РК за счет большей удерживающей способности, при навалке меньше 20 объемов насадки, отбор можно продолжать до 94-95 °C, но зачастую процесс прекращают, сохранив время и нервы.

Поменять тару, установить скорость отбора примерно в половину или 2/3 от номинальной. Хоть это и «хвосты», но нужно постараться взять минимум примесей. Отбирать до 98 °C в кубе. «Хвосты» подходят для второй перегонки.

14. Промыть колонну. После отбора «хвостов» дать колонне поработать на себя 20-30 минут, за это время вверху соберутся остатки спирта, затем отключить нагрев. Спирт, стекая вниз, промоет насадку.

Также периодически нужно пропаривать насадку, убирая остатки сивушных масел. Это можно сделать, выгнав спирт-сырец «досуха», затем на приличной скорости продолжать отбор, пока не пойдет дистиллят без запаха. Второй метод – залить в куб чистую воду и пропарить колонну.

Автор статьи – ИгорьГор.

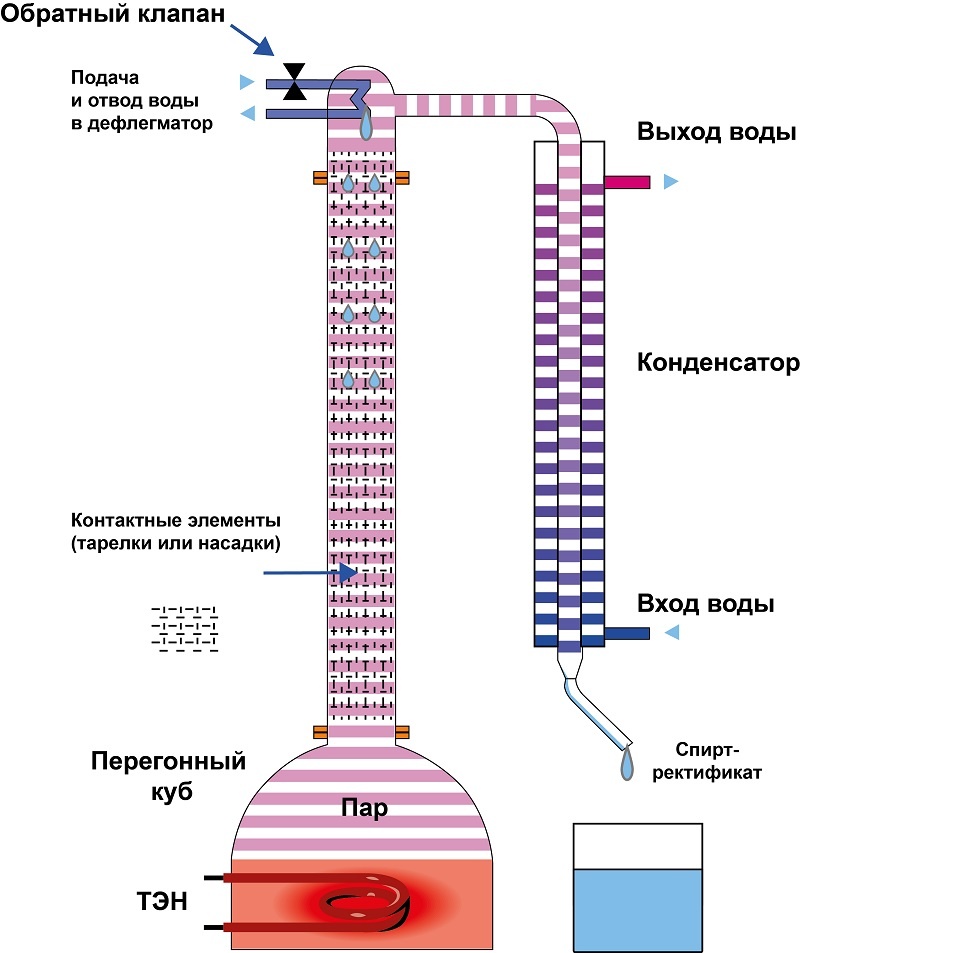

Конструкция ректификационной колонны имеет более сложное строение, чем у обычного самогонного аппарата. Более того, в отличие от аппарата, например, с сухопарником, работа с колонной подразумевает своеобразный “подготовительный” режим перед началом непосредственно перегонки. Если Вам посчастливилось купить самогонный аппарат с ректификационной колонной (рекомендуем выбрать аппарат марки Luxstahl 8m), то наверняка в комплекте к ней Вы обнаружите инструкцию. Обязательно изучите этот важный документ, поскольку там будут даны все указания по работе именно с этой моделью. На деле использование ректификационной колонны — дело несложное, главное, точно понимать, что и для чего делается.

Как пользоваться ректификационной колонной

Для начала нужно отметить, что перегонять брагу сразу в режиме ректификации не совсем корректно. При этом рецепт браги для самогона значения не имеет. Вы рискуете насадкой, которая за очень короткое время “забьется”, что сделает процесс очистки спиртовых паров невозможным. Однако практически любая бытовая ректификационная колонна способна работать в режиме дистилляции, что позволит на первом этапе получить спирт-сырец. А вот его уже можно подвергать ректификации.

Подготовительным этапом считается режим работы колонны “на себя” в течение 15-20 минут. Это необходимо для ее прогрева, благодаря чему Вы избежите потерь по спирту. В этом режиме отбора фракций не происходит, на дефлегматор подается максимальное охлаждение, все пары конденсируются в нем и так называемая “дикая флегма” в полном объеме стекает вниз к перегонному кубу.

Всегда помните о том, что регулировка температуры путем добавления/уменьшения нагрева или охлаждения должна производиться плавно и постепенно, потому что система является инерционной, и установление нового стабильного температурного режима внутри колонны происходит не сразу, а в течение 20-30 секунд.

В в начале работы ректификационной колонны “на себя” Вы можете услышать легкий “вздох”, и это нормально. Это выходит воздух, находившийся в колонне до того, как туда попали пары. В момент выхода колонны на рабочий режим (начало процесса обмена фаз жидкость-пар массой и теплом) колонна может начать издавать незначительный шум, что тоже является нормой.

Когда колонна прогрелась, начинается непосредственно этап ректификации. Получить чистый этиловый спирт без посторонних примесей может помочь только ректификационная колонна.

Как пользоваться ректификационной колонной в “рабочем режиме”?

Вот краткая инструкция:

- Температуру в верхней части колонны устанавливают таким образом (путем регулировки охлаждения дефлегматора и нагрева куба), чтобы начали испаряться головные фракции. Как правило, это 65-68°С. В отзывах о самогонных аппаратах можно встретить информацию, что показания термометра могут давать незначительную “гребенку”. Но главное, чтобы она была в узких пределах и в целом температурный режим оставался стабильным.

- Головы отбираются со скоростью не выше одной капли в секунду. В остальном критерии те же, что и при перегонке на обычном дистилляторе (объем голов можно рассчитать, или же ориентироваться по запаху).

- После отбора голов температуру в колонне поднимают до 77-78°С. Скорость отбора здесь можно слегка увеличить. Слегка увеличьте охлаждение и добавьте нагрев.

- Как только температура в колонне при отборе “тела” начала ползти вверх — пришло время менять приемную емкость и отбирать хвосты, если Вы в них заинтересованы, конечно.

В целом видно, что работать с ректификационной колонной не так уж и сложно, важно за раз-другой приноровиться к регулировке температурного режима, ведь от него в большей степени и зависит качество отбираемых фракций. Что касается применения полученного напитка — тут уже каждый хозяин решает сам: будут это рецепты настоек из самогона в домашних условиях, или же чистый этанол будет применен в медицинских или технических целях.

Эти товары нужны каждому винокуру:

-

Комплектующие и запчасти:

трубки,

диоптры,

переходники,

дефлегматоры и т.д. - Емкости: дубовые бочки, бутылки, графины, пробки и крышки

- Приборы и аксессуары: гидрозатворы, мерная посуда, ареометры и т.д.

- Джин-корзины и ароматизаторы

- Дрожжи для самогона

- Товары для очистки самогона и дистиллятов

- Основа для браги

- Наборы для настоек

Домашняя ректификационная колонна — аппарат технически более сложный, чем классический дистиллятор с сухопарником. Как и с любая бытовая техника сложнее кастрюли, колонна поставляется в комплекте с инструкцией по работе с ней. Мало просто купить самогонный аппарат с ректификационной колонной, нужно еще научиться правильно с ним работать. Как самому гнать спирт с ректификационной колонны? На самом деле, все не так сложно.

Подготовка к процессу

Любой самогон начинается с рецепта браги для самогона. Еще варианты — перегонка вина или пива. Сделали все по технологии, отбродило, отфильтровано и готово к дальнейшим манипуляциям. Перегонка самогона ректификационной колонной по сути своей мало отличается от перегонки на любом другом аппарате: везде происходит процесс дистилляции (испарения жидкости с последующей конденсацией). Только в колонне процесс испарения-конденсации происходит многократно и одновременно по всей высоте колонны — а это уже ректификация. Как правило, брагу сразу в режиме ректификации не перегоняют. Сначала получают спирт-сырец в режиме обычной дистилляции (колонна и такое умеет). А вот затем уже сырец подвергается ректификации. Почему так? Потому что брага способна очень быстро «забить» насадку, что сделает процесс очистки невозможным.

К любой ректификационной колонне прилагается инструкция. В зависимости от типа и конструкции колонны предписания по технологии могут отличаться. Однако общими предварительными манипуляциями можно считать:

- сборку колонны;

- заполнение перегонного куба брагой (другой спиртосодержащей жидкостью) на 2/3 объема (максимум на 3/4). Оставшееся пространство необходимо для предотвращения заброса кипящей браги в колонну;

- прогрев колонны в режиме работы «на себя» около 15-20 минут;

Важно помнить, что система инерционная, поэтому регулировка охлаждения должна происходить медленно. В бражной колонне это еще более ярко выражено, там малейшие повороты крана подачи воды довольно существенно меняют температуру в колонне.

Прогрев колонны

- Колонна собрана и сырец в кубе быстро нагревается (подогрев включен на полную мощность).

- Недалеко от точки кипения жидкости в перегонном кубе температура в колонне резко возрастет. Следите за показаниями термометра колонны! Нагрев убавляется до минимума, а охлаждение слегка добавляется. Кран отбора перекрыт, колонна в таком режиме минут 15-20 работает «на себя».

- Через трубку атмосферы в самом начале выходит воздух со слабым звуком, это норма. Жидкость через нее не выбрасывается.

- В процессе прогрева колонны необходимо отрегулировать температуру таким образом (нагрев перегонного куба, охлаждение), чтобы «ничто никуда не капало». Флегма как бы «зависает» в колонне, и начинается процесс тепломассообмена. Колонна при этом может издавать незначительный шум.

Процесс перегонки

Колонна прогрета, начался процесс тепломассообмена. Начинаем разбираться, как гнать самогон ректификационной колонной.

- Наименьшую температуру кипения имеют головные фракции, они первыми стремятся покинуть колонну. Кран отбора открывают так, чтобы скорость отбора была не выше одной капли в секунду. Отбор заканчивается, когда запах продукта перестает быть резким и неприятным.

- Когда головы отобраны, можно добавить нагрев и слегка добавить охлаждение. Но внимательно следите за термометром на колонне: температура должна быть в районе 77°С. Она может незначительно «прыгать» в узком диапазоне, главное, чтобы она оставалась стабильной.

- Ближе к «хвостам» температура в колонне начнет повышаться. В этот момент необходимо сменить приемную емкость.

Отзывы о самогонных аппаратах показывают, что после пары-тройки перегонок с ректификационной колонной удается справляться без особых затруднений. А уж возможности относительно получаемых напитков практически безграничны! Чистый спирт можно применять в лечебных рецептах настойки из самогона в домашних условиях, а классическим самогоном из благородного сырья угощаться за праздничным столом.

О запуске ректификационной колонны

Этот текст специально упрощен до бытового уровня, он будет полезен только начинающим винокурам. В ссылках этой темы описываемые процессы предоставлены в более подробном виде.

И так… Вы собрали свою первую Ректификационную колонну, в торопях все скрутили и давай гнать… опс.. что-то не то получается.. То воняет, то каплет как-то рывками, то химией завоняло и чернота поперла.. что такое? Давайте кратенько разберемся почему так получается.

ОШИБКА НОМЕР ОДИН

Первым делом после пайки меди или сварки нержавейки всеж будет промывка и чистка колонны от остатков флюса. Чистить можно разными способами, от обычного шомпола, до жидкостей. Но я обычно беру хвосты и головы от старых погонов и просто запускаю колонну на «самопромывку»… хорошо знаете ли получается

ВТОРАЯ ОШИБКА

На колонне нельзя гнать как на обычном дистилляторе, ее необходимо стабилизировать, сейчас я расскажу как это сделать…

НА ЗАМЕТКУ:

Вообще, перегонять на сверхмалой колонне (БК и РК) брагу сразу в готовый продукт- это моветон. Можно конечно, но из этого мало у кого что-то хорошее получается. Немного подробней про это можно почитать в статье секреты домашней дистилляции. Первым делом нужно перегнать брагу на обычном (Любом) дистилляторе или на колонне, но в режиме дистиллятора. В итоге вы получите самогон (Спирт Сырец) с полным набором всех примесей и крепостью в среднем 45%.

Запуск ректификационной колонны

Спирт Сырец налит в куб, колонна установлена, водичка в охлаждении неспеша журчит. Новичку просто необходимо иметь термометр, в схемах указано в каком месте он должен стоять… Греем куб и смотрим на термометр, как только жидкость в кубе приблизится к точке кипения, температура в колонне резко поднимется — это происходит резко! В этот момент необходимо убавить нагрев до возможного минимума. Не стоит суетиться и психовать, нужно чуток добавить подачу воды в охлаждении и дать прогреться колонне минуток 20. В ректификационной колонне краник отбора должен быть перекрыт полностью, а трубка атмосферы ничего не выбрасывать наружу (колонна работает на себя), если через трубку атмосферы будет небольшой выдох (а он будет!) в начале- это так и должно быть, ведь колонна была заполнена воздухом и ароматами нагреваемого сырца. В Бражной колонне ситуация сходная, трубку атмосферы заменяет холодильник, пока из него ничего не течет — атмосферное давление «прижимает» флегму.

Это самый тонкий момент и он играет очень важную роль в процессе! В процессе прогрева начинаем регулировать подачу охлаждения для стабилизации температуры, обычно на выходе вода имеет температуру 45-65гр — это средний показатель. «Ловим» баланс между нагревом куба и охлаждением так, чтобы ничего никуда не капало… флегма должна повиснуть в колонне, а сама колонна зашумит (не громко).. начался процесс тепломассообмена.

В бражной колонне это сделать сложнее, но нужно стремиться к стабильности. Помните, что чувствительность БК намного выше и совершенно небольшой диапазон в охлаждении меняет все характеристики конкретно… тут все плавно нужно делать. Более подробно о работе с БК можно почитать в отдельной теме Работа с бражной колонной

Колонна прогрелась… в этот момент температура обычно скачет в районе 75-77 градусов — это нормально!Более детальную информацию о скачках температуры можно прочитать в статье температура кипения при дистилляции Головные примеси имеют меньшую температуру кипения и первыми стремятся покинуть трубу. в РК приоткрываем краник отбора так, чтобы капало не более одной капли в секунду и начинаем отбирать головы, как это сделать правильно можно почитать в отдельной теме Фракционная дистилляция или как правильно отсекать голову и хвост После чего отбор можно немного увеличить, добавить чуток нагрева и подачу охлаждения глядя на термометр — температура должна быть стабильной. Если термометр будет показывать 77 градусов или показывать «пилу» в небольшом диапазоне — это тоже нормально, выше есть ссылка с подробностями.. Не забывайте, что погрешность есть везде, главное стабильность. При приближении хвостовой фракции температура поползет вверх, убирайте емкость с пищевой фракцией! Отбор всей пищевой фракции происходит при одной температуре, следите за ней.

В бражной колонне придется ориентироваться только на температуру, так как перекрыть отбор — это сорвать весь процесс и нагнать давление в кубе, что чревато бабаХом и госпитализацией в самом удачном случае…

Из своей практики могу сказать, что держать более или менее длительное время (отбор тела) температуру 78гр в бражной колонне реально! Если она будет 80 гр — это тоже нормально.. Главное стабильность. И не забывайте про хвосты как и в Рк, температура поползет, но в БК она будет «пытаться ползти вверх» постоянно, так как у вас нет нормального возврата флегмы и сообщения с атмосферой.. и тут надо ориенироваться уже органолептически…

Проведем небольшой эксперимент на полноценной ректификационной колонне с узлом возврата и отбора. Вы все сделали правильно, прогрели колонну и уже отобрали головы. Перекройте отбор полностью, проследите за стабильностью колонны (не перегревайте куб дабы не было захлеба) в атмосферную трубку ничего не выходит, колонна шумит.

Как только вы перекроете отбор, секунд через 5-10 температура в верхней части колонны немного упадет. Если открыть отбор полностью- температура вырастет пуще прежнего и будет расти и расти. Почему так происходит? Объясняю. Когда вы отбираете медлено, часть флегмы возвращается обратно в колонну, происходит процесс тепломассообмена, все вещества выстраиваются в колонне по очереди, по температуре кипения. В самой нижней части колонны будут вещества с самой большой температурой кипения, в самой верхней-с самой низкой. И так как в растворе преобладает спирт, его будет больше всего, при правильной настройке установки (выходе на режим ректификации) он будет сверху. При полном открытии отбора процесс срывается и все фракции стремятся выйти наружу, от чего и повышается температура. Часть возвращаемой флегмы в соотношении к отбору называется флегмовым числом. то есть. если вы отобрали 100мл спирта за определенный промежуток времени, а в возврате обратно за это же время ушло 500мл, флегмовое число=5 И чем медленей вы отбираете, чем больше спирта возвращается обратно в процесс, тем больше флегмовое число и тем чище спирт на выходе. Это как бы множественная перегонка без потери спирта. За один запуск процесса ваш спирт в кубе «обернется много-много» раз обратно и разделится с примесями в более-менее чистом виде, чуть более подробно процесс описан в теме Теория ректификации

У вас в жизни всегда будет все, что вы хотите, если вы будете помогать другим людям получать то, чего хотят они.

Разработка сайтов «хобби-проектов» под заказ (сайт, форум) — обращаться в личку.

Ректификационная колонна ХД/4

1.Вступление

2. Определение основных характеристик оборудования

2.1. Время работы оборудования и объём получаемой продукции в литрах

2.2. Комплектация оборудования, способ нагрева браги и спирта-сырца

3. Составные части комплекта ХД/4

3.1. Куб

3.2. Дистиллятор

3.3. Дефлегматор

3.4. Ректификационная колонна

4. Технические характеристики комплекта ХД/4

5. Инструкция по использованию комплекта ХД/4 в разных режимах

5.1. Дистилляция

5.1.1. Перегонка браги на спирт-сырец (СС)

5.1.2. Дистилляция с помощью комплекта ХД/4

5.1.3. Химическая обработка бражки и спирта-сырца

5.2. Ректификация

5.2.1. Основная цель ректификации

5.2.2. Необходимое оборудование для ректификации

5.2.3. Действие ректификационной колонны

5.2.4. Атмосферное давление в работе ректификационной колонны

5.2.5. Производительность, мощность, резервы

5.3. Ректификация на колонне ХД/4

5.3.1. Ректификация спирта

5.3.2. Предварительные расчёты

5.3.3. Подготовка ректификационной колонны к работе

5.3.4. Процесс ректификации

5.3.5. Повторная ректификация

5.4. Ректификация спирта с паровым отбором

5.4.1. Сборка оборудования для режима работы с паровым отбором

5.4.2. Отличительные свойства процесса ректификации с паровым отбором

5.5. Получение на колонне ХД/4 благородных дистиллятов

5.5.1. Отличия недоректификации от классического способа

Приложения

Приложение 1. Информация о домашнем и магазинном алкоголе

- Объективная оценка алкоголя

- Делать самим или покупать

- Причины запрета самогона

- Продукция, не соответствующая требованиям ГОСТа

- Влияние алкоголя на человека

- Виды спирта

- Как получить спирт в домашних условиях

Приложение 2. Основные вопросы, возникающие в процессе изготовления самогона

1. Вступление

На сегодняшний день существует два основных вида оборудования, предназначенного для получения крепких алкогольных напитков в домашних условиях:

- Профессиональное. Такое оборудование довольно дорогое и технически сложное в эксплуатации.

- Дешёвое, ненадежное, зачастую самодельное. С помощью таких аппаратов вместо спирта получают самогон.

Качественное, но доступное по цене оборудование для производства спирта, практически отсутствует на рынке. Поэтому была поставлена задача – получить комплект оборудования с определенными потребительскими характеристиками, такими как:

- Качество производимой продукции. Оборудование должно обеспечить приготовление в домашних условиях спирта и дистиллятов высокого качества.

- Простота в эксплуатации. Принцип работы оборудования должен быть доступен начинающим винокурам.

- Универсальность использования. Оборудование должно быть максимально функциональным, то есть выполнять все основные операции, необходимые для получения спирта в домашних условиях. К ним относятся:

- перегонка браги на спирт-сырец на газу или электроплите;

- получение качественного спирта, лишенного запахов исходного сырья, крепостью от 96 до 97°;

- получение дистиллятов, имеющих характерную органику исходного сырья, и пригодных к употреблению сразу после изготовления (чача, ром, граппа, эплджек, писко) или после выдержки (виски, кальвадос, бурбон).

- Минимальные временные затраты. Процесс изготовления товарного спирта в типовом объёме должен занимать не более одного – двух дней. Типовой объём – это примерно 2,5 – 3 литра продукта в день.

- Доступная цена. Приемлемая стоимость комплекта оборудования – 20000 рублей. Такая цена обоснована качеством получаемого спиртного и его низкой себестоимости.

- Долговечность и прочность оборудования. Комплект должен быть изготовлен из качественных материалов и исправно функционировать не один год.

- Безопасность при использовании. Оборудование должно быть безопасным в эксплуатации при соблюдении всех правил по работе с комплектом.

2. Определение основных характеристик оборудования

2.1. Время работы оборудования и объём получаемой продукции в литрах

Чтобы рассчитать время, необходимое на изготовление определённого количества спиртного, можно рассмотреть следующую задачу:

«В течение дня, не требуя особого внимания и не прилагая напряжённых усилий, нужно приготовить из бражки десять бутылок водки.»

Расчёт объёмов:

- Для получения 5 литров водки, крепостью 40°, потребуется два литра спирта и три литра воды.

- Два литра спирта получаются при переработке пяти литров самогона (спирта-сырца). Кстати, для ректификации сырца подойдет куб объемом 8 литров. Наполнять куб полностью нельзя, необходимо оставлять свободное место для выхода пара. Таким образом, оптимальный объём заполнения такого куба составляет как раз 5 – 6 литров спирта-сырца.

- Затем рассчитывается количество браги. Пять килограммов сахара – это около 18 литров браги. Если воды добавлять больше, то процесс брожения идет быстрее, но потом придётся перегонять больший объем браги. При использовании свежих дрожжей, в тёплом месте брага готова через 5 – 6 дней.

- Вывод: 10 бутылок водки – это 2 л спирта, или 5 л самогона, или 18 л браги из 5 кг сахара.

Расчёт времени, необходимого для приготовления:

- Режим дистилляции. Имея в наличии оборудование, объёмом 8 л, необходимо перегнать 18 л браги. Как было замечено выше, заливать ёмкость полностью нельзя, максимум – 6 л браги. Таким образом, процесс перегонки придётся повторить три раза. Но это не так долго, как кажется – перегонка 6 л браги на плите мощностью 1500 ВТ занимает около часа. Ещё плюс 10 минут к каждому этапу на то, чтобы слить, промыть ёмкость, залить, поставить на плиту. Итоговое время, необходимое для приготовления 18 л браги – не более четырёх часов. Мы советуем приобретать перегонный куб объемом 12-25 литров, что значительно удобнее и практичнее.

- Режим ректификации. В этом режиме процесс займёт около 8 часов.

Теперь несложно пересчитать техпроцесс на один ящик водки:

10 кг сахара,

35 литров браги

Здесь лучше использовать перегонный куб, объёмом 20 литров – это 2 цикла перегонки по 17-18 литров каждый.

Времени конечно, будет затрачено побольше – два неполных выходных. Один день займет перегонка браги на спирт-сырец, второй – получение спирта.

2.2. Комплектация оборудования, способ нагрева браги и спирта-сырца

Для того, что получать в домашних условиях спиртные напитки высокого качества, необходимо специальное оборудование. Основные составные части такого оборудования:

- Куб, в котором будет испаряться брага или спирт-сырец.

- Электрическая или газовая плита для нагрева куба.

- Устройство, конденсирующее пары спирта (дефлегматор, конденсатор или холодильник).

- Устройство подачи охлаждающей жидкости – водопроводная вода или автономная система охлаждения, в которой происходит круговая циркуляция холодной воды.

- Укрепляющая часть оборудования – колонна, в которой пары разделяются на нужные (этиловый спирт) и ненужные компоненты.

- Различные дополнительные приспособления, повышающие удобство при работе и качество получаемого продукта (шланги для подачи воды и отвода производимого продукта, регулятор нагрева, термометр, спиртометр, фильтр для очистки спирта-сырца и т.п.).

3. Составные части комплекта ХД/4

Основные составляющие комплекта оборудования ХД/4 это куб, дистиллятор и дефлегматор.

3.1. Куб

Основная часть оборудования – куб объемом 20 литров, для ректификации небольшого количества спирта сырца удобно использовать скороварку объёмом 10л. Очень полезно иметь в наличии дополнительный перегонный куб небольшого объема, например для ароматизации посредством экстрактора Сокслета, либо использования в качестве парогенератора.

Герметичность – необходимое свойство куба, которое позволяет испаряющимся парам спирта выходить не по всей кухне, а в нужном нам направлении. Герметичность устройства обеспечивает силиконовая прокладка.

На крышке установлены (слева-направо): защитный (аварийный) клапан, переходник для подключения колонны и штуцер для установки электронного термометра

- Защитный клапан позволяет избежать образования в кубе слишком высокого давления. В аварийной ситуации происходит сброс давления.

- Переходник для подключения колонны имеет стандартный диаметр – 1 дюйм, совместим со всем оборудованием серии ХД/4.

- Штуцер для установки термометра. Использование силиконовой трубки обеспечивает герметичное соединение.

Нагревать куб можно любым источником тепла, доступном в быту:

- Классическая электроплита

- Индукционная печка

- Газовая плита

- Еще один вариант – электрический ТЭН

Последний вариант нагрева имеет свои преимущества и недостатки. Достоинства такого метода:

- КПД встроенных тенов составляет практически 100% – за счёт отсутствия потерь электроэнергии;

- разогрев в таком кубе начинается быстрее, чем на внешней газовой, индукционной или электроплите;

- менее громоздкая конструкция;

- мощность тенов оптимально подобрана и отпадает необходимость установки регулятора мощности;

- при отсутствии электричества таким кубом можно пользоваться на любом другом внешнем нагревателе.

Недостатки куба со встроенными тенами:

- неснижаемый остаток в кубе, объёмом около трех литров;

- не все виды браги подходят для перегонки в открытых тенах – бражки густой консистенции пригорают на них, а это портит вкус конечного продукта;

- установка тенов увеличивает общую стоимость куба. Но если учесть траты на электроплиту и регулятор мощности, то встроенные тены выходят гораздо выгоднее.

3.2. Дистиллятор

В качестве дистиллятора для самогонного аппарата можно использовать два различных устройства:

- Дефлегматор, установленный непосредственно на ёмкости куба.

- Прямоточный отдельный дистиллятор.

Особой разницы при использовании этих двух дистилляторов нет, кроме той, что отдельный прямоточник привычнее опытным винокурам и имеет немного большую рабочую мощность.

3.3. Дефлегматор

Дефлегматор используется для первичной дистилляции, ректификации спирта и производства качественных дистиллятов. Для этих целей дефлегматор устанавливается на колонну.

Дефлегматор состоит из следующих элементов:

1) Узел крепления к колонне.

2) Рубашка охлаждения.

3) Место выхода спирта.

4) Место для крепежа термометра.

5) Трубка связи с атмосферой.

6) Выход охлаждающей жидкости.

С помощью дефлегматора ректификацию можно проводить в двух режимах:

1. Режим ректификации с отбором жидкости. Регулировка процесса при таком режиме немного сложнее. Такой способ уменьшает итоговую стоимость оборудования, так как отпадает необходимость покупать малый прямоточный доохладитель спирта.

2. Режим ректификации с отбором по пару. Этот способ проще режима с отбором жидкости, но требует наличия малого прямоточника для конденсации отобранного пара.

3.4 Ректификационная колонна

Эта часть оборудования представляет собой царгу со спирально – призматической насадкой. Ректификационная колонна тщательно очищает спирт до уровня питьевого.

Колонна используется при благородной дистилляции и ректификации. Устанавливается и закрепляется между кубом и дефлегматором. Сверку колонна оборачивается теплоизоляционным материалом – это создаёт оптимальные условия для ее функционирования.

Колонна имеет три основных узла для присоединения к оборудованию:

1) Нижний узел для закрепления колонны на ёмкости куба.

2) Узел присоединения насадки.

3) Узел присоединения к дефлегматору.

- Оборудование ХД/4 используется в следующих целях:

- Получение из браги спирта-сырца (самогона). Брагу можно использовать любую – зерновую, сахарную, ягодную, фруктовую и т.п.

- Получение в ручном или полуавтоматическом режимах дистиллятов, с сохранением органолептики исходного продукта.

- Получение ректификованного питьевого спирта из самогона первой прогонки.

- Получение алкогольных напитков типа абсента путём дробной дистилляции.

- Общая ёмкость куба составляет 20л, а полезный объём 17л – 18л .

- Возможные режимы нагрева:

- внешний – газовая, индукционная или электроплита;

- автономный – встроенные нагревательные тены ( для куба объёмом 20л мощность тена 2000ВТ ). В ёмкости со встроенными тенами объём постоянного неснижаемого остатка жидкости составляет 4 литра.

- Характеристики режима дистилляции:

- дистилляция на отдельном дистилляторе: мощность – 2000 ВТ, крепость спирта-сырца – 40°, расход воды – 60 л/час;

- дистилляция на дефлегматоре: мощность – 1500 ВТ, крепость спирта-сырца – 45°, расход воды – 30 л/час.

- Характеристики режима ректификации:

- мощность – 750 ВТ;

- расход воды – до 15 л/час;

- отбор голов – 75-100 м/час;

- скорость производительности при отборе жидкости – 750 мл/час;

- сигнал к окончанию работы – достижение в ёмкости температуры 96° – 97°.

- Общая высота оборудования в разных режимах:

- дистилляция с использованием куба и дефлегматора – 33 см;

- дистилляция с кубом и классическим дистиллятором (прямоточником) – 80 см;

- ректификация на кубе в сборе с двумя царгами – 135 см;

- Максимальный вес полностью собранного оборудования – около 3,5 кг.

5. Инструкция по использованию комплекта ХД/4 в разных режимах

Оборудование ХД/4 используется в пяти основных режимах:

- дистилляция;

- ректификация;

- ректификация на колонне;

- ректификация с паровым отбором;

- получение благородных дистиллятов.

5.1. Дистилляция

Теоретические основы процесса получения из браги самогона.

5.1.1. Перегонка браги на спирт-сырец

Суть процесса дистилляции

Перегонка браги (или дистилляция) – процесс однократного испарения из кубовой жидкости летучих компонентов и дальнейшей конденсации этих паров. Проще говоря, цель первичной дистилляции – разделение кипящих и не кипящих фрагментов браги. Происходит испарение летучих веществ (спирта, воды), а нелетучие компоненты браги (дрожжи, естественный осадок) остаются в ёмкости.

Цель первичной дистилляции

В браге изначально содержится мало спирта – максимум 12% от общего объёма. А чтобы получить высококачественный спирт (в режиме ректификации), необходим спиртовой раствор высокой концентрации. Для этого и осуществляется первичное, грубое отделение спирта от воды. Итогом этого процесса является получение спирта-сырца.

Оборудование для первичной перегонки

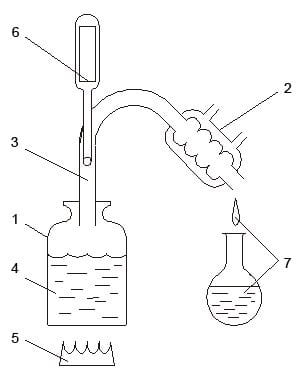

Схема простейшего дистиллятора представлена на рисунке ниже.

Основные составляющие комплекта:

- Куб – испарительная емкость.

- Конденсатор – охладитель, через который постоянно движется охлаждающая вода.

- Патрубок – соединитель куба и конденсатора.

- Перерабатываемая жидкость.

- Нагреватель, благодаря которому происходят процессы нагрева и испарения.

- Термометр, контролирующий температуру испарений, двигающихся на конденсацию.

- Полученный дистиллят.

Принцип действия аппарата первичной перегонки

Суть работы дистиллятора заключается в следующем. Нагреватель доводит жидкость в кубе до температуры кипения. Образовавшийся пар движется по патрубку в конденсатор – охладитель, где охлаждается. Получившийся дистиллят стекает в приёмную ёмкость.В начале процесса дистилляции, когда спирта в кубе много, на выходе получается самогон высокой крепости (около 80°). Через некоторое время кубовый остаток уменьшается и градусность выходящего продукта падает. Процесс дистилляции проводят или по температуре пара, или по крепости образующегося дистиллята. Обе величины связаны между собой – чем ниже температура кипения самогона, тем он крепче. Обычно, в начале процесса температура в кубе составляет около 90°, к концу дистилляции температура повышается до 98° – 99°.

Помимо простой (первичной) дистилляции существуют разновидности этого процесса:

- дробная дистилляция (разделение частей дистиллята на «головную» и «хвостовую» части);

- повторная перегонка;

- перегонка с сухопарником;

- перегонка с ароматизаторами, углём в кубе и т.п.

5.1.2. Дистилляция с помощью комплекта ХД/4

Процесс дистилляции на оборудовании ХД/4 состоит из следующих этапов:

- Налить в куб брагу, плотно закрутить крышку, установить термометр.

- На основной переходник накрутить дефлегматор с небольшим холодильником или прямоточный охладитель.

- Включить нагрев. Подождать пока температура в кубе поднимется до 80° – 85°, затем включить подачу воды для охлаждения.

- Когда пар начинает конденсироваться следует проверить – не прорываются ли газы через дистиллятор. В зависимости от ситуации необходимо либо уменьшать температуру нагрева, либо увеличивать подачу холодной воды.

- Процесс перегонки продолжается до тех пор, пока крепость спирта-сырца на выходе не станет 10 – 15%. После этого нагрев выключается.

Несколько полезных советов при перегонке браги:

- Если брага свежая и сильно пенится, для того, чтобы в приемную емкость не попали остатки пены следует:

- – наливать меньше браги в ёмкость;

- – перед перегонкой тщательно размешивать брагу, обеспечивая тем самым выход лишних газов; либо дать ей настояться ещё пару дней, пока брага окончательно не доиграет;

- – на сильном нагреве довести брагу до 70°, затем уменьшить нагрев до минимальной мощности и оставить в этом режиме на полчаса.

- При постоянно одинаковой мощности нагрева к концу процесса перегонки жидкости испаряется всё меньше. Чтобы ускорить процесс следует усилить нагрев.

- Для удобства подачи воды в дистиллятор рекомендуется использовать силиконовые или ПВХ шланги

- Поступление воды из водопровода облегчат специальные переходники

- При использовании малого доохладителя воду охлаждения следует подавать на нижний штуцер доохладителя, а верхний штуцер нужно соединить отрезком силиконового шланга с вводом воды в рубашку охлаждения. Из трубки слива воды – отвести воду в канализацию или в ёмкость для отработанной воды.

- Куб можно дополнительно утеплить теплоизоляционными материалами.

5.1.3. Химическая обработка бражки и спирта-сырца

1) Химическая обработка бражки

При точном соблюдении технологии изготовления бражки кислотность сусла постепенно увеличивается – это нормальный процесс, не требующий дальнейшей химической обработки. Но иногда кислотность браги повышается значительно выше нормы. Это может произойти, если сусло не было простерилизованно и в процесс брожения попали «дикие» дрожжи. Либо в помещении, где стоит брага, резко упала температура, и процесс брожения приостановился и перешёл в уксусное.

Чтобы предотвратить такие нюансы, необходимо перед перегонкой снизить кислотность бражки с помощью щелочей. Не сделав этого, вероятность образования ненужных примесей в спирте-сырце, значительно возрастает.

2) Химическая обработка спирта-сырца

Если на предыдущем этапе все необходимые действия были сделаны правильно, то дополнительная химическая обработка СС не требуется.

Если же технологические ошибки были допущены, или СС был получен из фруктового сырья, то полученный спирт-сырец нуждается в химической обработке. Главная задача такой обработки – нейтрализация кислот в СС.

5.2. Ректификация

5.2.1. Основная цель ректификации

Цель процесса ректификации – из 40° спирта-сырца получить спирт без посторонних примесей, крепостью не менее 96°. Ректификация проводится на специальном оборудовании.

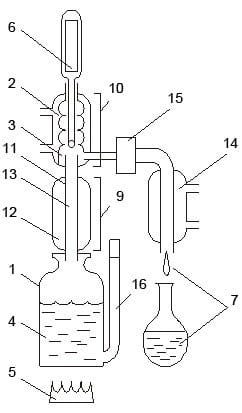

5.2.2. Необходимое оборудование для ректификации

Схема ректификационной установки представлена на схеме:

- Куб – испарительная емкость.

- Конденсатор.

- Дефлегматор колонны.

- Перерабатываемая жидкость.

- Нагреватель.

- Термометр.

- Ёмкость для получаемой жидкости.

- Ректификационная часть колонны.

- Дефлегматор.

- Труба.

- Теплоизоляция трубы.

- Контактные элементы.

- Охладитель.

- Регулятор отбора.

- Манометрическая трубочка.

5.2.3. Действие ректификационной колонны

Принцип действия ректификационной установки следующий:

С помощью нагревателя жидкость в кубе доводится до кипения.

Образующийся в ёмкости пар по ректификационной части колонны поднимается в конденсатор, где происходит его полная конденсация.

Одна часть полученного конденсата возвращается в ректификационную часть колонны, а другая часть, пройдя через охладитель, стекает в приёмную ёмкость в виде дистиллята.

По всей высоте ректификационной колонны идет процесс обмена между стекающим вниз конденсатом и поднимающимся вверх паром. В результате этого в дефлегматоре накапливается в виде пара и флегмы самый легкокипящий компонент кубовой жидкости, а следом за ним сама собой выстраивается «номерная очередь» (вниз по высоте колонны) из разных веществ. «Номером» в этой очереди является температура кипения каждого компонента, возрастающая по мере опускания по колонне.

Регулятор помогает осуществлять медленный отбор этих веществ в соответствии с их очередностью. Таким образом, в результате отбора средней части получается высококачественный спирт-ректификат.

5.2.4. Атмосферное давление в работе ректификационной колонны

Работа ректификационной колонны рассчитана на внутреннее давление в колонне от 720 до 780 мм.рт.ст.

Если атмосферное давление падает ниже 720 мм.рт.ст., то плотность паров спирта уменьшается, объёмный расход пара возрастает и, соответственно, увеличивается его скорость в полном сечении колонны. Если эта скорость станет запредельной, то произойдет захлёбывание колонны.

При повышении атмосферного давления происходит обратное действие – скорость спиртовых паров уменьшается. Это несколько снижает эффективность разделения колонны, но легко компенсируется регулировкой флегмового числа.

В том случае, если порог захлёбывания колонны по атмосферному давлению лежит существенно ниже минимального давления в конкретной местности, то возможность столкнуться с такой проблемой минимальна.

Если же планируется эксплуатация ректификационной колонны только в высокогорной местности, то следует использовать лабораторный регулятор напряжения, для управления скоростью испарения кубовой жидкости.

5.2.5. Производительность, мощность, резервы

В режиме ректификации к колонне следует подводить только ту технологическую мощность, которая указана в тех. паспорте на данную установку. При соблюдении этого условия колонна будет работать без захлёбывания и обеспечит максимально эффективное разделение.

Например, при технологической мощности в 500 ВТ, теоретически будет испаряться определенное количество спиртовых паров:

Mn = 500 ВТ \ 925 Дж/кг = 0,00056 кг/с = 1,945 кг/час / 0,8 кг/л = 2,43 л/час.

Для реализации процесса ректификации, теоретически можно отбирать всего лишь 1/4 часть от общего объема дистиллята, образующегося в дефлегматоре. Это составляет 0,6 л/час. Именно эта величина является предельной теоретической производительностью установки на спиртовом режиме при подводимой мощности в 500 ВТ.

5.3. Ректификация на колонне ХД/4

5.3.1. Ректификация спирта

Кроме воды и спирта в составе браги находится около 70 компонентов – примесей: эфиры, кислоты, альдегиды, ацетон, сивушные масла и т.д. Примеси образуются во время приготовления сусла, но больше всего их накапливается в процессе брожения. При перегонке браги они попадают в спирт-сырец, и некоторые из них очень токсичны.

Главная цель ректификации — отделить ненужные примеси от спирта-ректификата.

Объем примесей в обезвоженном дистилляте не превышает 6%. Точное количество ненужных компонентов зависит от правильности соблюдения технологии приготовления браги. Большое количество этих «отходов» трудно отделимы от спирта-ректификата. С помощью правильной работы на ректификационном оборудовании от них все же можно избавиться.

Все существующие в спирте-сырце примеси делятся на две группы по отношению к температуре кипения CP (tкип = 78,15оС при 760 мм.рт.ст.):

-головные (2.5%);

– хвостовые (3.5%).

Значения эти примерные, точные цифры зависят от вида исходного сырья и от технологии приготовления.

Головными примесями являются все вещества, с температурой кипения ниже 78,15о, предшествующие появлению этилового спирта из колонны. Эти примеси занимают первую (головную) очередь на отбор из ректификационной колонны, за ними встает в свою очередь спирт-ректификат. Среди этих веществ самыми известными являются метиловый спирт (tкип = 64,7оС) и альдегидная группа веществ, у которой tкип несколько меньше, но очень близка к tкип спирта-ректификата.

Хвостовыми примесями называются вещества с температурой кипения больше 78,15°. Эти примеси отгоняются сразу после спирта-ректификата. Хвостовые примеси занимают свое место в конце общей очереди за спиртом ректификатом. Среди этих примесей самой известной является группа сивушных масел.

5.3.2. Предварительные расчёты

Перед началом ректификации необходимо провести расчёт ожидаемых результатов.

ПРИМЕР: расчёт для 20-литрового куба. Рабочий объём – 17 литров. В испарительной ёмкости установлен аристоновский ТЭН мощностью 2.0 кВТ.

Дано: установка ХД/4 – 20 л;

объём СС – 16 л;

концентрация спирта в СС – 30

Найти:

- время, за которое жидкость в кубе дойдет до температуры кипения.

- общее время ректификации.

Решение:

1) Разогрев жидкости в кубе до температуры кипения осуществляется с помощью установленной мощности Wт =2кВТ от температуры 20° до 85°. Теплоёмкость спирта-сырца близка к теплоёмкости воды 4,2кДж/кг;

Время нагревания =(16 л*4,2 кДж/(л град)* (85°-20°) / 2кВТ) = 2184 сек = 36 минут

2) В 16 л 30%-го СС содержится 16 л.*0,3 = 4.8 л = 4800 мл обезвоженного дистиллята. Допустим, в этом дистилляте существует следующее распределение по фракциям. Цифры количества примесей приведены с запасом, поскольку лучше отобрать немного лишнего, чем допустить примеси в товарный спирт.

| Название | Состав по фракциям | Средний темп отбора | Время выделения фракции | |||

| % | мл | мл/ч | мл/мин | ч | мин | |

| «Голова» | 5 | 240 | 100 | 1,6 | 2 | 24 |

| Спирт | 90 | 4320 | 750 | 12,5 | 5 | 46 |

| «Хвост» | 5 | 240 | 750 | 12,5 | 0 | 19 |

Общее время ректификации = разогрев (36 мин) +работа на себя (30 мин) + отбор «головы» (2 ч 24мин) + спирт (5 ч 46 мин) + отбор «хвоста» (как правило хвост не отбирают вовсе) = 9 ч 12мин

5.3.3. Подготовка ректификационной колонны к работе

Собрать ректификационную установку.

При использовании доохладителя воду охлаждения следует подавать на нижний штуцер доохладителя. Верхний штуцер соединить силиконовым шлангом с вводом воды в рубашку охлаждения. Из трубки слива воды обеспечить отвод воды в канализацию или в накопитель отработанной воды.

- Заполнить куб на 3/4 объема спиртом-сырцом, крепостью не более 35-45%

- Включить поток охлаждающей воды.

- Включить нагрев куба на максимальную мощность.

- Трубку отбора жидкости пережать зажимом.

- Один термометр установить в кубе, другой в дефлегматоре.

- Проверить герметичность сборки, подтянув все соединения.

5.3.4. Процесс ректификации

- Нагрев

Спирт-сырец нагревается в кубе либо установленными в нем тэнами, либо внешним источником нагрева. После закипания спирта-сырца колонна постепенно прогревается поднимающимся вверх паром. В этот момент следует перейти на мощность, указанную в паспорте оборудования. Для комплекта ХД/4 это –750 ВТ. Если такое переключение не произвести, то через пару минут колонна начнет захлебываться.

ВАЖНО! В этом состоянии колонна должна находиться не дольше 30-60 сек, иначе произойдет переполнение колонны и дефлегматора спиртом, и начнется его аварийный сброс через верхний штуцер дефлегматора наружу. Если всё же колонна захлебнулась, то необходимо выключить колонну, дождаться прекращения процесса захлебывания и затем включить на рабочую мощность.

- Стабилизация

Колонна работает на технологической мощности. Контролируя показания термометра в дефлегматоре, следует дождаться уменьшения температуры и ее стабилизации на минимальном уровне. В этот момент происходит процесс разделения и накопления головных фракций в верхней части колонны. Через 25-40 минут этот процесс завершается, и температура в верхней части колонны достигает своем минимального значения и стабилизируется.

- Отбор головных фракций

Отбор головных фракций следует проводить как можно медленнее. Постепенный отбор не «размазывает» фракцию по колонне и не захватывает с собой следующие за ней фракции.

С помощью зажима-регулятора медленно приоткрыть проход жидкости в трубке отбора продукта, до появления капель «спирта» из этой трубки в емкости-приемнике. Отбору в 100 мл/час соответствует примерно одна капля в секунду.

Контроль получаемого дистиллята по запаху проводится следующим образом:

- накапать несколько капель отбираемого дистиллята на ладонь;

- растереть эту жидкость по всей поверхности ладони;

- поднести ладонь к лицу и вдохнуть носом испарившийся с ладони дистиллят.

Общее количество головных фракций, полученных за этот период, составляет 3 – 7% от ожидаемого количества спирта и зависит от качества исходного сырья.

ВАЖНО! Полученный при отгонке головных фракций дистиллят не является пищевым продуктом, так как состоит из эфиров, альдегидов, ацетонов и других ядовитых веществ! Его можно использовать ТОЛЬКО для технических нужд.

- Отбор фракции пищевого спирта

К этому этапу спирт идет уже чистый.

Установить чистую, большую приемную емкость. Увеличить отбор до номинального (для комплекта ХД/4 это примерно 750-800мл/час), который сохранится до окончания процесса ректификации. Проверить этот отбор с помощью мерного цилиндра и секундомера. Через 5-10 мин проконтролировать показания термометра в дефлегматоре. Если все было сделано правильно, то показания термометра не изменятся.

Получаемый с этого момента спирт-ректификат является высококачественным пищевым продуктом. Однако, его состав постепенно изменяется и может быть разделен на три части:

- первые 5% общего объёма спирта-ректификата еще содержат в себе следы головных фракций;

- центральная часть – около 80% общего объёма СР – будут абсолютно чистыми;

- 5% общего объёма спирта-ректификата перед окончанием этого режима начнут приобретать следы хвостовых фракций.

ВАЖНО! Чем меньше отбор, тем дольше идет процесс и выше качество!

На этом этапе процесса ректификации не требуется постоянно находиться около аппарата, приемные емкости заменять по мере их наполнения.

Определить момент завершения этапа отбора товарного спирта можно несколькими способами:

- Самый простой – прекратить отбор при достижении температуры в кубе 96 -97°. Такой прием позволяет не допустить попадания «плохого» спирта в «хороший», в случае, если момент повышения температуры будет упущен.

- Отбор спирта-ректификата завершить при достижении температуры в дефлегматоре на 0,1 – 0,2° выше той температуры, которая держалась весь процесс отбора тела .

ВАЖНО! По мере уменьшения остатка в кубе, в колонну испаряется все меньше спирта, при одной и той же мощности, подводимой к кубу. А отбор идет на номинале – поэтому в колонну возвращается спирта все меньше, режим работы изменяется. Поэтому рекомендуется при достижении в кубе температуры 93° – 94° уменьшить отбор примерно вдвое – времени потратится чуть больше, но удастся «выжать» из колонны чуть больше спирта, и качество последних порций будет чуть выше.

- Отбор остатка («хвостовых» фракций)

Обычно «хвосты» не отбирают, а выливают в канализацию, из-за их очень неприятного запаха. Но в теории их можно отбирать отдельно и добавлять в спирт-сырец при последующей ректификации.

Для этого нужно заменить приемную емкость. Мощность нагрева довести до максимальной, отбор полный. Процесс отбора «хвостов» завершается при достижении температуры 99° – 100°.

Отобранный остаток еще содержит достаточное количество этилового спирта с примесями сивушных масел и тяжелых спиртов. Применять его для пищевых целей категорически запрещено.

5.3.5. Повторная ректификация

Повторная ректификация проводится в следующих случаях:

- необходимо получить спирты типа “Люкс” с наименьшим содержанием примесей из исходного сырья очень низкого качества;

- неудовлетворительное качество спирта-ректификата, полученного при первой ректификации.

Для повторной ректификации необходимо разбавить водой весь пищевой спирт до концентрации 40-45%. Затем залить в чистую испарительную емкость и повторить ректификацию.

ВАЖНО! Рекомендованная крепость спирта-сырца, используемого для проведения процесса ректификации, рекомендована в пределах 35 – 45%. Именно эта концентрация обеспечивает наивысшее качество получаемого спирта-ректификата.

5.4. Ректификация спирта с паровым отбором

Комплект оборудования ХД/4, в отличие от других ректификационных колонн для домашнего использования, позволяет отбирать спирт не только путем отбора части сконденсированной флегмы, но и при помощи отбора части пара, поступающего в дефлегматор из колонны.

Такой метод отбора имеет два существенных преимущества перед классическим:

- Процесс регулировки гораздо проще.

- Спирт и напитки на его основе гораздо качественней.

5.4.1. Сборка оборудования

Холодильник продукта в режиме парового отбора соединяется со штуцером с помощью силиконового патрубка. Термометр, установленный в дефлегматор, нужно подсоединить через трубку отбора продукта.

Зажим-регулятор следует установить на патрубке, соединяющем дефлегматор и холодильник.

5.4.2. Отличительные свойства процесса ректификации с паровым отбором

Продолжительность и этапы работы в обоих случаях одинаковы.

- Быстрый нагрев с переходом на режим номинальной рабочей мощности в момент закипания кубовой жидкости.

- Работа колонны «на себя» в течении 30 минут.

- Отбор «голов». Открыть регулятор до тех пор, пока пар не начинает движение от дефлегматора к холодильнику. Пар конденсируется и попадает, в виде капель жидкости, в приемник продукта.

Отбор «тела». Открыть задвижку на полную, проверить уровень отбора продукта – он должен автоматически выставляться на уровень 450-480 мл/час. Если это больше желаемого, регулятором можно уменьшить сечение паропровода до нужной величины отбора.

5.5. Получение на колонне ХД/4 благородных дистиллятов

Крепкие напитки делятся на два больших класса, в зависимости от сохранности вкуса и аромата исходного сырья – дистилляты и ректификаты.

Качественно ректифицированный спирт полностью очищен от всех примесей и не содержит органолептики сырья, которое было основой для его приготовления. Классический пример – водка.

Дистилляты же, наоборот, производятся таким образом, чтобы аромат и вкус исходного сырья (виноград, яблоки или зерно) максимально проявился в конечном продукте. При изготовлении дистиллятов применяется технология дробной прямой дистилляции, с последующей многомесячной (а иногда и многолетней) выдержкой в дубовых бочках. В домашних условиях не все могут себе позволить такой способ приготовления алкоголя.

Есть один способ достаточно быстрого получения дистиллятов, с помощью колонны ХД/4. Этот режим можно назвать «недоректификацией». Его суть заключается в том, чтобы с помощью технологии разделения смеси на фракции отобрать нужные части самогона. Отсеяв ядовитую головную часть, отобрать тело продукта, добавив часть ароматных хвостовых фракций.

Таким образом, колонна ХД/4 позволяет отсечь из спирта-сырца все лишнее, оставив только необходимую часть.

5.5.1. Отличия недоректификации от классического способа

Главное отличие метода недоректификации от классического способа – отбор «тела. Варианта работы тут три:

- Отбирать спирт на номинальном режиме, позволив в конце процесса хвостовым фракциям попасть-таки в отбор. То есть, отбирать продукт до более высокой температуры в дефлегматоре (или в кубе, что тоже самое, поскольку эти температуры взаимосвязаны) . Если при отборе тела температура в дефлегматоре была 78.4°, то отбор нужно прекращать при достижении 79°.

- Проводить процесс при повышенном отборе. То есть, отбирать или весь конденсат, или большую его часть. В таком режиме аппарат работает как нечто среднее между ректификационной колонной и обычным дистиллятором. Процесс ведется до определенной температуры в дефлегматоре.

- Этот способ требует наличия дополнительной системы автоматического старт/стопа отбора. Суть метода в том, что отбор выставляется выше номинала – например, не 750 мл, а 900-1000 мл.

Температура в дефлегматоре начинает медленно расти. Контроллер остановки отбора программируется на определенную величину температуры, по достижении которой клапан отбора закрывается, и вся флегма начинает возвращаться в колонну, верх колонны обогащается легкокипящей фракцией. Температура падает, клапан открывается и процесс старт/стопа повторяется.

Таким образом, в автоматическом режиме происходит полная отжимка продукта с заранее «запрограммированной» крепостью. Это удобно, технологично, надежно.

К недостаткам метода можно отнести необходимость приобретения дополнительного оборудования (температурного измерителя/регулятора и клапана стопа). Измеритель можно заменить обычным термометром.

ПРИЛОЖЕНИЯ

Приложение 1. Информация о домашнем и магазинном алкоголе

- Объективная оценка алкоголя

Люди испытывает радость от хорошей еды, а не от помоев. От удобной, красивой одежды, а не от рванья. От общения с интересными и приятными людьми, а не с хамами. И еще одним из удовольствий в жизни человека является алкоголь. Отрицать это глупо. Пить или не пить алкогольные напитки – личный выбор каждого взрослого человека. Как отличить качественный алкоголь от некачественного?

Крепкие алкогольные напитки различаются по ряду условий:

- сырью, из которого изготавливается продукт;

- рецепту изготовления;

- стране изготовления;

- изготовителю (заводской или домашний);

- соответствии ГОСТу.Но есть два простых критерия качества любого алкогольного напитка, которые понятны каждому:

- Вкусно или невкусно. Именно этим критерием должен руководствоваться каждый винокур, и при производстве и при употреблении своих напитков.

- Качественный алкоголь не должен (при разумном потреблении) вызывать на следующее утро похмелье, головную боль и тому подобные неприятности. То есть не только само потребление алкоголя, но и его последствия не должны причинять неудобств человеку!

- Делать самим или покупать?

Вопрос довольно простой. К плюсам покупного алкоголя можно отнести:

- постоянная доступность напитка – захотел, пошел купил и выпил;

- широкий ассортимент – в магазине можно найти водку, текилу, коньяк, виски, ром – на любой вкус;

- не надо тратить время на изготовление напитков.

Достоинства же домашнего алкоголя:

- человек, который занимается изготовлением алкоголя в домашних условиях и делает это хорошо, делает такие спиртные напитки, которых в магазине просто не найти;

- отсутствие риска нарваться на фальсификат, паленый алкоголь;

- если изготовленный продукт не понравился винокуру – он просто переделывает его заново, а не выливает в канализацию;

- употребляя собственноручно приготовленный продукт, испытываешь абсолютно оправданную гордость за плод своего труда;

- если процесс приготовления алкоголя – это хобби, то удовольствие получается не только от результата, но и от самого процесса.

Тут очевидна аналогия с кулинарией. Можно покупать в магазине полуфабрикаты или готовые блюда. А можно лично готовить еду дома, из купленных на рынке или выращенных в своем подсобном хозяйстве продуктов. Можно покупать хлеб в магазине или печь его дома самому и т.п.

Разница только в том, что отравленный хлеб в магазине не купишь, а вот алкоголь, приводящий к тяжелому расстройству организма – вполне возможно.

- Причины запрета самогона

Главная причина негативного отношения к самогону – ментальность некоторой части россиян по отношению к продуктам домашнего винокурения, к дистиллятам. Предвзятость, а иногда и ханжество.

Российскому государству последние 120 лет гораздо выгоднее был казенный ректификат, нежели домашние дистилляты.

Долгое время оборот алкоголя на Руси жестко регламентировался и контролировался государством. В отдельные периоды нашей истории, казна получала до трети всех своих доходов от сбора алкогольных податей! Только представьте, как было необходимо, чтобы люди не делали и не употребляли свой продукт, а пили только казенный алкоголь.

Кроме прямых запретов, вплоть до уголовного наказания за самогоноварение, государство крайне агрессивно занималось пропагандой «кристальной чистоты» заводской водки, которая противопоставлялась «ядовитости» и «сивушности» любых домашних дистиллятов. И такая массовая пропаганда делала свое дело.

Стоит отметить, что это касается больше горожан, чем сельских жителей.

В последние годы, особенно после отмены в 1991 году наказания за изготовление жителями страны спиртных напитков для себя, отношение к домашнему алкоголю меняется. Постепенно приходит осознание того, что при желании можно готовить дома чудесные спиртные напитки, после дегустации которых в сторону магазина смотреть уже не хочется.

- Продукция, не соответствующая требованиям ГОСТа

Система государственных стандартов на алкоголь формировалась на Руси очень долго.

Государство выстраивало систему запретов и дозволений на оборот такой невероятно прибыльной продукции, как алкоголь. Хлебное вино – так тогда называли самый распространенный дистиллят на Руси.

Кому, где, чем именно и в каких количествах можно торговать – и сколько отдавать в казну – вот эти вопросы решались государственными деятелями для пользы государства и своего кармана. Правила игры менялись, но одно правило в том или ином виде было всегда. А именно – государственные стандарты качества алкоголя – ГОСТ.

Особенно активно ГОСТы на водку и на спирт начали разрабатываться и внедрятся в практику в XIX веке. Именно тогда чиновники задумали и начали претворять в жизнь четвертую водочную монополию. Борьба за «чистоту» казенного алкоголя являлась одним из поводов для введения монополии.

Повышение стандарта на химическую чистоту спиртного вело к укрупнению производства – не все мелкие производства могли обеспечивать минимальное содержание примесей в своем продукте. А крупное производство – легче контролировать, что есть прямая выгода государства.

Именно тогда в сознание людей государственная пропаганда начала вколачивать страшилки о вреде хлебного вина и о чистоте столового. Самогон был объявлен ядом, а самогоноварение – преступлением. Самогон – зло, казенный алкоголь – спасение здоровья нации.

Водку на основе очищенного ректификованного спирта (с очень жесткими нормами примесей в этом самом этиловом спирте) сто с лишним лет назад начали позиционировать в России как «самый чистый продукт» – что само по себе есть некий бред. Что такое «чистый»? В чем его чистота, если этиловый спирт сам по себе довольно сильный яд для человека? Кому нужна рафинированная чистота продукта? Ведь раствор этилового спирта в чистой воде безвкусен. Настолько, что пришлось обрабатывать водку активированным углем. Внося в нее примеси, те самые альдегиды, которые жестко нормируются в спирте, для создания «характерно водочного запаха и вкуса».

При этом в коньяке, виски и других, всемирно признанных дистиллятах, количество примесей во много раз превышает уровень содержания их в ГОСТовском спирте и водке – что не мешает им продаваться миллионами и миллионами декалитров по всему миру.

По поводу ГОСТов можно отметить следующее:

- ГОСТ лишь формально является критерием чистоты питьевого спирта;

- ГОСТ – не критерий качества алкоголя;

- ГОСТ – не критерий безопасности спирта, который сам по себе является ядом;

- ГОСТ явно и многократно завышен по отношению к разумным ПДК;

- ГОСТ – дубина в руках государства по отношению к производителю.

- Влияние алкоголя на человека

Каждый взрослый человек прекрасно знает о воздействии алкоголя на человека. Другой вопрос – от чего бывает похмелье?

На это вопрос можно сразу дать краткий и обоснованный ответ — от уксусного альдегида.

Цитата из научного источника:

” В организме человека сформирована система ферментов, обеспечивающая утилизацию этилового спирта. В системе ЖКТ, в ткани поджелудочной железы, в легких, в скелетной мускулатуре и, самое главное, в печени, активно функционирует фермент алкогольдегидрогеназа. Он расщепляет этиловый спирт по цепочке до уксусного альдегида – который токсичнее этанола в десятки раз. Покраснение, сердцебиение, повышенное давление – все это реакция организма на уксусный альдегид. Далее вступает в действие другой фермент – альдегиддегидрогеназа запускающий цепочку преобразований альдегида до уксусной кислоты и затем до углекислого газа и воды, с выделением большого количества тепловой энергии.”

Таким образом, этиловый спирт, перерабатываясь в печени с помощью ферментов, как побочный продукт этой самой переработки порождает альдегид – намного более сильный яд, который и влияет негативным образом на человека.

ВАЖНО! Альдегиды содержатся в спирте-сырце, причем в очень больших количествах. Это часть легкокипящих фракций, так называемой «головы». При производстве алкогольных напитков (и дистиллятов и ректификатов), спирт-сырец очищается в той или иной степени и от «головы», и от «хвостов» – сивушной составляющей. Таким образом, в доброкачественном напитке «головы» (и альдегидов, соответственно) быть не должно. Тогда печень не так нагружена ими, и потихоньку расщепляя этиловый спирт, успевает вырабатывать ферменты и для этого, и для расщепления уксусного альдегида до воды включительно. Другое дело, если альдегида сразу много – тогда он накапливается в организме, и, как следствие – тяжелое похмельное утро следующего дня.

Вот вам и ГОСТы, вот вам и их соблюдение на практике. При производстве домашнего спиртного винокур очень строго соблюдает дробление спирта-сырца, четко отсекая ацетоново-альдегидную составляющую. Отсюда и «вытекает» то удивительное для многих, употребляющих продукты домашнего винокурения людей, отсутствие ожидаемого утреннего похмелья.

Существует еще изобутиловый спирт – тоже примесь, которую необходимо удалять из продукта дроблением. Даже малые дозы этого спирта воздействуют на очаг кратковременной памяти. Воздействуют очень своеобразно, и очень неприятно для выпивающего человека – на утро отшибает память о том, что ты делал вечером. От магазинного алкоголя такой эффект наступает достаточно регулярно. От собственных напитков – никогда.

6. Виды спирта

Всем известно, что этиловый спирт можно получать путем синтезирования его из газа или при гидролизе древесины. Спирт, изготовленный такими способами, получается очень дешевым и содержит довольно много вредных примесей.

Еще во времена советской власти, технологи разработали способы дополнительной промочистки этилового спирта (синтетического и гидролизного). В 1993 году Госсанэпиднадзор РФ выдал разрешение на использование ряда разновидностей ректификованного гидролизного и синтетического спиртов в пищевой промышленности, в том числе для производства алкогольных напитков.

То есть, государственному ГОСТу эти виды спирта не противоречили. И из них можно было делать водку! Хотя опыты на крысах показывали, что при принудительном спаивании крыс спиртом из пищевого сырья необратимые последствия в популяции начинаются с 11-го поколения, при использовании гидролизного – с седьмого, а при спаивании синтетическим – с 4-го!!!

Правда, их промышленное использование в пищевых и медицинских целях было все же запрещено на правительственном уровне. Позднее этот запрет был оформлен законодательно (ФЗ от 22 ноября 1995 года № 171 «О государственном регулировании производства и оборота этилового спирта, алкогольной и спиртосодержащей продукции»). А через три года синтетический и гидролизный спирты были внесены Постоянным Комитетом по контролю наркотиков в перечень сильнодействующих и ядовитых веществ. Аналогичное решение по этому вопросу было вынесено и Фармакологическим комитетом Минздрава РФ.

7. Как получить спирт в домашних условиях

1) Дистилляты.

По результатам опросов и статистики мировых продаж, примерно 60% людей, периодически употребляющих крепкий алкоголь, предпочитают дистилляты. К дистиллятам относятся: коньяк, арманьяк, ром, виски, кальвадос, граппа, чача, текила, бурбон.

В принципе, технология приготовления напитков, похожих на эти известные названия, несложна, повторяема и вполне достижима при наличии соответствующего сырья.

Однако, следует опираться на то сырье, которое доступно рядовому российскому винокуру. А именно – сахар, виноград, зерно, яблоки.

Из зерна можно делать хлебное вино (рожь и пшеница – исконное русское сырье), аналоги виски (ячмень) и бурбона (кукуруза). На самогоне можно также делать всевозможные настойки, начиная от кедрового ореха и заканчивая малиной.

Виноград – король дистиллятов. И в свежем виде (граппа или чача), и выдержанный в бочке (коньяк) виноград позволяет готовить дома напитки с большой буквы.

Яблоки – самое распространенное сырье после винограда.

2) Ректификаты

Королева ректификатов, без всякого сомнения – водка. Этот напиток, сделанный дома при помощи современного, правильного спроектированного и изготовленного оборудования, способен потягаться на равных с лучшими мировыми образцами водки.

Водку можно делать по разным рецептам, получая напиток с теми или иными оттенками вкуса, подгоняя под свой вкус.

3) Настойки

На спирте настаивать можно практически все, каких-либо ограничений нет. Есть классические рецепты, которые хоть раз готовил каждый настоящий винокур. К ним относятся хреновуха, медовуха; перечная, тминная и кедровая настойки.

4) Наливки, ликеры, вермуты.

Все эти алкогольные напитки можно готовить в домашних условиях .Основные этапы этого производства:

- приготовление сусла;

- приготовление браги на основе сусла;

- получение спирта-сырца;

- получение крепкого спирта с заданными свойствами (крепость, состав);

- получение готового продукта.

Алкогольные напитки делятся на два основных класса:

- дистилляты (алкогольные продукты), полученные методом дистилляции;

- ректификаты, то есть продукты на основе спирта-ректификата.

Эти два вида алкоголя различаются по вкусовым ощущениям, по способу употребления, по воздействию на организм.

Но не смотря на все различия, основные этапы получения этих алкогольных напитков примерно одинаковы.

Приложение 2. Основные вопросы, возникающие в процессе изготовления самогона

Вопрос №1: что такое сусло?

Сусло – это раствор в воде сахара(ов) и питательных веществ, подготовленный для брожения. Сусло можно приготовить просто растворив в воде сахар и другие необходимые вещества. Либо использовать различное фруктово-ягодное сырье, содержащее различные сахара.

Также суслом называют полуфабрикат в процессе приготовления вина, пива, кваса.

принцип очень прост – при внесении дрожжей в любую жидкость, содержащую сахар, она начнет «бродить».

Вопрос №2: какие бывают виды сусла?

Сусло, так же, как и брагу, классифицируют по виду сырья, их которого оно изготовлено.

То есть если необходимо поставить сахарную брагу, то вначале из сахара и воды делают сахарное сусло. Если нужна брага из винограда, яблок или слив – готовится сусло, называемое фруктовым. Из ягод получают ягодное сусло, из зерновых культур – зерновое и т.п.

Вопрос №3: что такое брага?

Брага – это переброженное дрожжами сахаросодержащее сусло.

При дрожжевом брожении из сахара образуется этиловый спирт, углекислый газ и посторонние вещества в небольшом количестве.

Теория знакома каждому – добавить дрожжи в раствор сахара, подождать пока пойдут пузыри – раствор заиграл. Если на балон с брагой натянуть резиновую перчатку, она надуется. Когда перчатка опадает – это значит газ перестал выделяться и брага уже готова.

Вопрос №4: как приготовить брагу из сахара?

Этапы приготовления браги из сахара:

- Растворить 1 кг сахара в 3-5 л воды комнатной температуры.

- В небольшом количестве воды развести 100 г прессованных или 20 г сухих дрожжей. Эта пропорция на 1 кг сахара. Разводить дрожжи лучше за пару часов до внесения их в сусло. Это способствует лучшей работе дрожжей в дальнейшем этапе брожения.

- Вылить дрожжи в сахарное сусло. Перемешать и оставить «бродить» на несколько суток.

Собрать ректификационную установку.

Собрать ректификационную установку.