Каждый человек, занимающийся строительством, сталкивался с ситуацией, когда цены на стройматериалы непомерно растут. В частности это касается и стоимости теплоизоляции. На сегодняшний день существует множество технологий и материалов, используемых для утепления зданий, но в целях экономии можно уже в процессе строительства прибегнуть к использованию недорогих, но при этом обладающих высокими теплоизоляционными свойствами, материалов. Одним из таких является арболит, который еще называют древобетоном.

Арболит: особенности, преимущества и недостатки

Арболит – это материал, состоящий из двух основных компонентов: первый и наибольший по объему – это древесная щепа, второй – это связующий для первого компонента – цемент (портландцемент) и воды. Кроме того, сюда же могут входить специальные химические добавки, которые ускоряют твердение, улучшают качество древесины, исключают возникновение гнилостных процессов внутри материала и повышают пластичность смеси.

Многие подумают, что древобетон – это новинка на современном рынке. Однако, напротив, изготовление и использование арболита имеет многовековую историю. Тогда главными его составляющими были солома и глина. Позже, с развитием промышленности, когда цемент начал производиться в больших масштабах, начали проводить и первые опыты с ним, в том числе и экспериментировать с деревобетоном.

В 50-х годах ХХ века арболит стал производиться и применяться в промышленных масштабах. Он прошёл все технические испытания, получил соответствующий ГОСТ. Из него начали строить дома на всей территории СССР. Более того, благодаря уникальным свойствам арболита, стало возможным возвести три служебных здания в Антарктиде, с толщиной стен всего-то 30 см, и это в условиях сурового климата. Не составила большой сложности и доставка в столь отдаленное место, так как материал достаточно легкий.

Но, рынок не стоит на месте, и со временем древобетон заменили другие, более современные теплоизоляционные блочные материалы, в частности, железобетон. В промышленных масштабах начали строиться крупногабаритные бетонно-блочные дома, и уже не принимались во внимание такие качества стройматериала как: высокое энергосбережение, теплосбережение и звукопоглощение, присущие арболиту.

Сегодня арболит снова восстанавливает свою популярность и начинает использоваться в строительстве. Все чаще можно встреть его и в магазинах, так как спрос на него растет. Производством древобетона в основном занимаются частные компании, а также некоторые машиностроительные предприятия. Но, как показывает практика, не всегда получается найти арболитовые блоки в продаже. Однако, если придерживаться конкретной технологии, то можно изготовить их своими руками в домашних условиях.

Прежде чем приступить к технологии изготовления арболита, рассмотрим особенности, которыми обладает этот материал, его положительные и отрицательные качества, а также преимущества его применения.

К положительным качествам относятся:

- Теплопроводность — одно из ключевых свойств. Содержание в составе древесной стружки, а так же наличие воздушных пор обеспечивают арболиту низкую теплопроводность, а это значит, что он может отлично удерживать тепло. Например, стены из древобетона толщиной всего 35 – 40 см так же холодоустойчивы и морозостойки, как стены из керамического кирпича толщиной около 2 метров. Следовательно, дом, выстроенный из арболитовых блоков, всегда будет теплым.

- Звукопоглощение. Это качество создается за счет наличия большого количества воздушных пустот между древесными щепками. Что обеспечивает дому из древобетонных блоков защиту от проникновения уличных шумов. По шумопоглащению арболит превосходит кирпич и древесину.

- Легкость материала. Благодаря этому достоинству есть возможность сэкономить на доставке к месту строительства, а также на фундаменте, так как дому из арболитовых блоков не потребуется мощное основание. Плотность материала составляет от 400 до 900 кг/м³.

- Прочность и пластичность. При своей легкости он совсем не хрупкий и имеет достаточно хорошую пластичность и изгибную прочность. Он не треснет и не раскрошится, если его уронить, а вмятина, которая образуется при ударе, через какое-то время исчезнет и блок примет свой первоначальный вид, так действует армирующее свойство древесной щепы. В то же время пластичность позволяет создавать из древобетона элементы любой формы и конфигурации, что дает простор для творчества и реализации смелых архитектурных задумок.

- Экологичность. Арболит считается экологичным материалом. За счет наличия в составе минерализующих добавок и цемента в древобетонной стене не появятся грибки и плесень. К тому же арболит не токсичен и не вступает в реакцию с декоративно-строительными смесями. А благодаря своей паропроницаемости, стены из арболитовых блоков «дышат» и в них не накапливается конденсат, что обеспечивает комфортный микроклимат в помещении.

- Огнестойкость. Даже имея в составе высокое содержание древесины, арболит совершенно лишен горючести (класс горючести – Г1). Поджечь такую стену практически невозможно, благодаря чему он является одним из самых безопасных материалов.

- Легкость в отделке. Арболитовые стены легко поддаются любому виду наружной отделки, при этом, не требуя дополнительного армирования.

- Простота обработки – это еще одно преимущество и в то же время отличительная особенность от других стеновых материалов. Блоки из древобетона легко пилятся как бензопилой, так и обычной пилой, и даже ножовкой, что позволяет в процессе строительства с легкостью подгонять их под нужную форму и размер. Также стены из этого материала хорошо поддаются сверлению и прекрасно удерживают гвозди и саморезы.

Несмотря на такое количество положительных качеств арболита, есть у него и недостатки. Правда, их всего два:

- Влагопоглощение. Согласно характеристикам древобетона, это значение составляет 75-85%. Поэтому, для того, чтобы защитить арболитовые стены от влаги, нужно проводить фасадную отделку. В частности, отделку штукатуркой, либо другими водоустойчивыми растворами. Также поможет в решении этой проблемы устройство навесных фасадных систем.

- Арболит «по зубам» мышам и другим грызунам. Избавиться от этого недостатка возможно путем возведения высокого цоколя.

Таким образом, исходя из характеристик, можно сделать вывод, что арболит является достойным материалом для строительства домов и других зданий.

Сравнение арболита с другими материалами:

Технология изготовления арболита.

Для начала уточним, что же такое настоящий арболит и каков его состав. Дело в том, что часто под древобетоном подразумевают опилкобетон, что неправильно, так как это два абсолютно разных материала. Главными составляющими опилкобетона являются опилки и песок, а в производстве арболита используются исключительно древесная щепа и цемент. Более того размеры щепы прописаны ГОСТом и имеют строго определенные параметры (не больше 30*10*5 см).

Подготовка сырья для арболитовой смеси

В промышленных масштабах переработкой древесины занимаются специальные установки на деревообрабатывающих заводах, они перерабатывают сучья, горбыль, верхушки спиленных деревьев, обрезки бруса.

Древесная щепа для производства арболита

Важно отметить, что для изготовления подходят только определенные виды древесины. В основном, это хвойные породы, а именно: ель, пихта и сосна. Менее популярны, но тоже хороши в качестве материала и лиственные породы, например: тополь, береза и осина, но для такой щепы придется потратить больше химических добавок. Лиственницу и бук в производстве древобетона использовать не рекомендуется.

После того как щепа была получена, она подвергается химической обработке, либо просушивается в проветриваемом помещении не менее трех месяцев. Все это делается для того, чтобы избавить ее от сахаров, которые в ней содержатся, в противном случае, могут происходить процессы брожения в уже готовом блоке, что приведет к образованию пустот, деформации поверхности и закончится его разрушением.

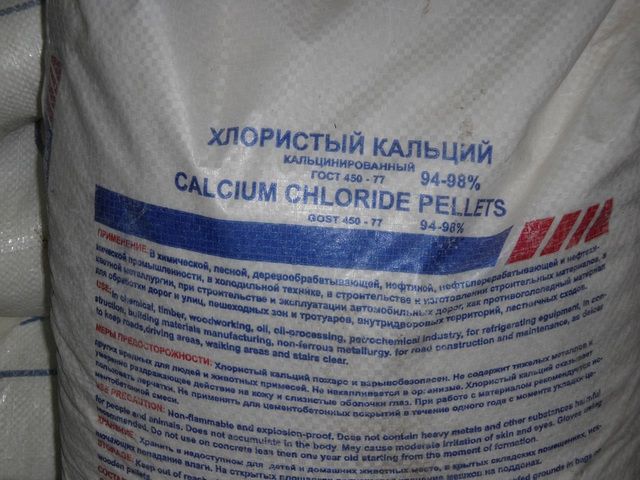

Нейтрализуются сахара хлористым кальцием, жидким стеклом, известью, либо сернокислым глиноземом. Помимо этого данные добавки ускоряют схватывание цемента, минерализуют составляющие арболитового блока и снижают водопроницаемость изделия. Также древесная стружка обрабатывается и специальными антисептиками для улучшения свойств готового древобетонного блока.

Смешивание компонентов

На следующем этапе производства абролита происходит смешивание щепы с заранее подготовленной водой, в которую были добавлены минерализаторы. Обычно этот процесс осуществляется в смесителе принудительного действия. После того, как вода с минерализаторами распределится по всей поверхности древесной стружки, добавляется портландцемент. Чтобы достичь технических характеристик, соответствующих ГОСТу, лучше всего использовать цемент марки М 500. Сюда же можно добавлять пластификаторы, но так, чтобы их удельный вес составлял не более 1 % массы.

Формование

Далее, полученная пластичная масса отправляется на формование. Происходить этот процесс может двумя способами – прессованием или уплотнением на вибростенде. В случае если используется формовочный станок с вибромотором, то работа максимально упрощается, так как нужно только загружать сырье и вынимать уже готовый блок. Если же изготовление абролитового блока осуществляется своими руками и используется ручное прессование, то здесь смесь заливается слоями в самодельную форму, в которой каждый слой утрамбовывается. Таких слоев может быть несколько, все зависит от высоты формы.

Сушка

После того как блок был сформирован, он отправляется на место для сушки, где поддерживается необходимая температура и оптимальная влажность. Затем происходит снятие форм, и по технологии готовые блоки еще в течение двух дней подвергаются воздействию температуры в 60ºС.

При необходимости готовые блоки претерпевают механическую доработку, а затем отправляются на склад для упаковки и доставки потребителям.

Процентное соотношение составляющих арболита – величина непостоянная, так как зависит от разных факторов, таких как, особенности изготавливаемого изделия, его назначение и сфера применения.

При изготовлении крупных изделий, как правило, прибегают к дополнительному армированию, используя при этом установку такелажных петель и закладных технологических платин.

На промышленном рынке можно встретить разные названия арболита, например, «урмалит», «дюризол», «вудстоун», «тимфорт». Их отличие состоит в количественном содержании полимерных добавок.

Арболитовые блоки по назначению делят на 2 вида:

— теплоизоляционные;

— конструкционные

Главным определяющим фактором здесь выступает плотность. Для создания несущих конструкций используются конструкционные блоки, их плотность варьируется от 550 до 850 кг/м³. Подбираются они в соответствии с высотой строящегося объекта. Так, для одноэтажного дома, не отягощенного цоколем или мансардой, могут быть использованы самые легкие конструкционные блоки, плотностью 550-600 кг/м³.

В качестве дополнительной теплоизоляции строения при возведении стен используются теплоизоляционные блоки. Их плотность имеет значения до 500 кг/м³. Такие блоки служат хорошей защитой от холодов и морозов.

Пошаговая инструкция изготовления арболитовых блоков своими руками

- Прежде всего, необходимо подготовить главную составляющую арболита – древесную щепу. Для этого важно просушить ее на открытом воздухе около трех месяцев, чтобы избавить от сахаров.

- Засыпать щепу в бетономешалку принудительного действия. Также на этом этапе можно обработать ее известковым раствором, чтобы полностью нейтрализовать химические вещества, содержащиеся в древесине и придать ей антисептические свойства.

- Добавить в бетономешалку воду, смешанную с химическими присадками.

- Тщательно перемешать полученную массу. Следует внимательно отнестись к этому этапу и дождаться намокания каждой щепки, чтобы не осталось сухих элементов.

- Постепенно добавлять цемент. Делать это нужно порционно, чтобы не образовывались комки. Примерно, пропорции должны быть такими: 4 части воды*3 части древесной щепы*3 части цемента.

- Перемешать цемент с имеющейся смесью до получения однородной массы.

- После того как добились равномерного обволакивания щепы цементной смесью, можно приступать к выкладке полученной массы в формы. Требуемое количество форм лучше готовить заранее.

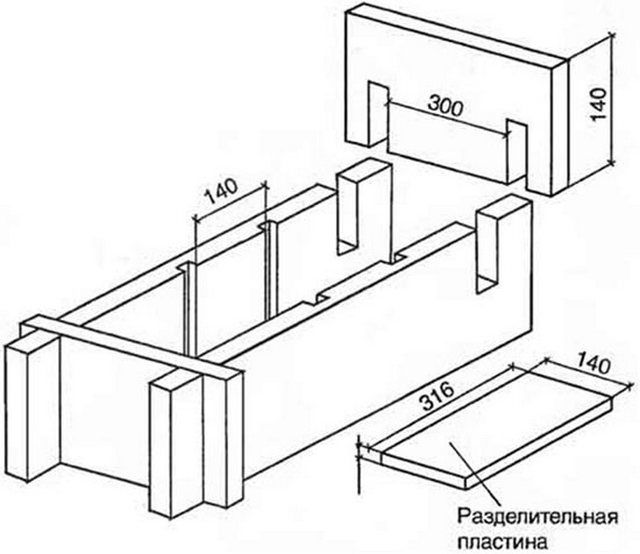

Они могут быть изготовлены как из дерева, так и из металла. Для создания деревянных форм используются доски, ОСП или толстая фанера. Лучше делать длинную конструкцию с внутренними перемычками, так как в ней можно изготовить сразу несколько древобетонных блоков. Удобнее будет, если изначально формы делать разборными, тогда не возникнет сложностей при извлечении готовых изделий.

Уплотнение древесно-цементной массы в формах происходит либо с помощью ручного прессования, при этом смесь выкладывается слоями, либо с использованием вибропрессования. Последний способ позволяет осуществлять заливку в форму сразу всем объемом, что сократит потраченное время, тем самым ускорив процесс изготовления арболитового блока. Так же данный способ позволяет легче корректировать плотность изготавливаемого блока и способствует получению на выходе более прочного строительного материала.

Если есть вибростол, то процесс происходит достаточно просто, для этого нужно поставить на него форму, загрузить готовую смесь, положить на нее какой-нибудь груз и запустить вибрацию. И при ручном прессовании, и с использованием вибростенда, рекомендуется протыкать свежезалитую в формы цементную смесь в нескольких местах, чтобы высвободить имеющийся в ней воздух. На этом формование блока закончено.

8. Следующим этапом блоки в формах отправляются на сушку. Со схватившихся блоков уже через сутки можно снимать форму, а низкоплотные древобетонные блоки пока оставить в формах, так как их раствор более жидкий и легко теряет свою физическую форму. Далее продолжить просушивать их на воздухе в течение 15-20 дней. Но, как уже отмечалось в статье, по технологии они должны на протяжении двух суток выдерживаться при температуре 60°С.

Теперь арболитовые блоки готовы к использованию.

Видео: изготовление арболитового блока своими руками

Цены на энергоносители, увы, не показывают тенденции к снижению, поэтому при строительстве жилья вопросы по-настоящему эффективной термоизоляции домов выходят всегда на один из первых планов. Существует очень много различных технологий утепления зданий с использованием фасадных или размещаемых внутри материалов, применением специальных навесных конструкция и т.п. Однако, многие вопросы решаются уже на стадии строительства, если для возведения стен используются строительные материалы, обладающие собственными высокими термоизоляционными качествами. Одним из таких материалов является деревобетон, или, как чаще его называют, арболит.

Когда-то широко применявшийся в строительстве, он со временем был незаслуженно забыт, и многие потенциальные застройщики порой даже ничего про него не знают. Однако, арболит стал восстанавливать свои позиции востребованности, стал проявляться в продаже. Но если приобрести его возможности нет, отчаиваться не стоит – всегда есть возможность изготовить арболитовые блоки своими руками.

Что такое арболит, и каковы его основные преимущества

Материал, который принято называть арболитом, состоит из двух основных ингредиентов. Основная его масса – это наполнитель из древесной щепы и опилок, которые связаны между собой второй фракцией – портландцементом. В общую массу могут включаться специальные химические добавки, улучшающие качество древесины или повышающие пластичность получаемой смеси, но их удельное количество очень невысоко.

Не нужно полагать, что такой деревобетон является какой-то новинкой в семье стройматериалов. Наоборот, использование растительных компонентов с минеральными связующими имеет многовековую историю – как здесь не вспомнить о древней технологии саманного строительства, где главными ингредиентами являются солома и глина. С развитием силикатного производства, когда выпуск цемента начался в массовых масштабах, стали проводиться первые эксперименты и с деревобетоном.

В 50 – 60 годы ХХ века арболит стал производиться в промышленных масштабах. Материал прошёл всесторонние испытания, получил соответствующий ГОСТ, постоянно модифицировался – над этим вопросом работали несколько научных коллективов. Ярким доказательством качества выпускаемого стройматериала может служить тот факт, что именно из арболита были возведены несколько построек на антарктических станциях, в том числе – здание столовой и кухни. Расчет себя оправдал – доставить такой легкий материал на огромное расстояние не представило большой сложности, а стенки толщиной всего в 30 см поддерживали в этих экстремальных условиях комфортный режим.

К сожалению, в дальнейшем основной упор в промышленном производстве стройматериалов был сделан на железобетон, проблемы энергосбережения и экологии тогда мало, кого волновали, и арболит незаслуженно был просто позабыт. Достаточно широкая сеть предприятий по его выпуску перестала существовать, разработок в этом направлении не проводилось.

В наши дни происходит «реанимирование» этого направления производства стеновых материалов. Арболит снова стал использоваться в строительстве, повысился спрос на него. Выпуском деревобетона занимаются многие частные предприниматели – машиностроительные предприятия даже наладили производство специальных мини-линий. Придерживаясь определенных технологии вполне можно изготовить арболитовые блоки своими руками и в домашних условиях.

Какими же замечательными качествами обладает этот материал, и какие выгоды дает от своего применения:

- Первое, на что обращается всегда внимание – отличные термоизоляционные характеристики. Древесина «теплая» сама по себе, плюс большую роль играет «воздушность» арболита. Сравним – всего 300 – 400 мм деревобетонной кладки так же эффективно противостоят холоду, как кирпичная стена толщиной около 2 метров!

- Арболит – отличный звукоизолятор. В дом, выстроенный их него, не будут проникать уличные шумы.

- Материал легкий – его плотность от 400 до 850 кг/м³. А это и удешевление перевозок, строительства (не нужна специальная подъемная техника), снижение нагрузок на основание здания, и есть возможность применить более простой и недорогой фундамент.

- Легкость арболита вовсе не означает его хрупкость. Наоборот, у него завидная пластичность и амортизационные качества (сжатие — до 10 % объема) при хорошей прочности на изгиб. При нагрузках он не треснет и не раскрошится, а после снятия усилия пытается восстановить прежнюю форму – сказывается армирующее действие древесной щепы. Сильные акцентированные удары, которые разрушают другие стеновые материалы, на нем ограничиваются лишь промятой поверхностью, но без нарушения общей структуры блока.

Это особо важно при возведении зданий на проблемных грунтах или в регионах с повышенной сейсмической активностью – стены дома не дадут трещин.

- Арболит является экологически чистым материалом. При правильной предварительной обработке сырья он не станет питательной средой для микроорганизмов, плесени, насекомых или грызунов. В нем не происходит процессов прения и гниения материала с выделением вредных для здоровья человека веществ. Вместе с тем, у него отменная паропроницаемость, стены получают возможность «дышать», в них не скапливается конденсат.

- Материал практически негорючий, несмотря на высокое компонентное содержание древесины. При критически высоких температурах намного дольше удерживает заданную форму, нежели другие утеплительные блоки на базе полимеров.

- Арболитовые стены легко поддаются любым видам внешней отделки, показывая отличную адгезию с большинством используемых строительных растворов и смесей, даже без использования дополнительных армирующих сеток.

- Пластичность исходного материала позволяет формовать строительные блоки практически любой, даже самой причудливой конфигурации, что открывает широкий простор для архитектурного проектирования.

- Одно из важных достоинств – простота обработки арболитовых блоков. Они легко режутся даже обычной пилой, их можно точно подогнать под требуемый размер по ходу строительства. Помимо этого, в стенах их этого материала легко высверлить отверстие любого диаметра, в них отлично ввинчиваются саморезы и удерживаются забитые гвозди.

Видео: положительные качества арболита

«Азы» технологии производства арболита

Прежде всего, нужно оговориться, что все сказанное выше и то, о чем пойдет речь в дальнейшем, относиться именно к арболиту, то есть деревобетону. Дело в том, что под подобным термином часто преподносят и опилкобетон (изготавливают из опилок мелкой фракции с добавлением песка), но между этими материалами больше, скорее, различий, нежели сходства.

- Для производства арболита используется древесная щепа, получаемая методом дробления древесины. На выходе из дробильной машины получают фрагменты длиной 15 ÷20 мм, шириной около 10 и толщиной 2 ÷3 мм. В промышленных условиях это выполняют специальные установки, быстро перерабатывающие нетоварную древесину – сучья, горбыль, верхушки спиленных деревьев, отходы деревообрабатывающих предприятий.

Кстати, далеко не все виды древесины подходят для производства арболита. В основном это, конечно, хвойные породы – сосна, пихта, ель, но вот лиственница для этих целей не применяется. Хороший материал получается и из отдельных лиственных пород – тополь, осина, береза. Отходы бука для деревобетона применять нельзя.

- Полученная древесная масса в обязательном порядке подвергается специальной химической обработке. В структуре древесины содержится немало водорастворимых веществ группы сахаров, которые не только снижают эксплуатационные качества самого материала и существенно удлиняют сроки полного схватывания цемента, но могут и вызвать процессы брожения в толще уже готовых блоков. Это может закончиться образованием пустот, вспучиванием поверхности и другими негативными последствиями.

Нейтрализацию этих веществ проводят растворами хлористого кальция, сернокислого алюминия или «жидкого стекла» в определённой пропорции. Кроме того, для предотвращения развития различных форм биологической жизни в толще материала, древесную щепу обрабатывают антисептическими составами.

- Следующий этап производства – смешивание стружечной массы со связующим компонентом – портландцементом. Его удельная масса составляет примерно от 10 до 15 %. Могут добавляться пластификаторы, но не более 1 % массы.

- Полученная пластичная масса поступает на участок формовки. Технология может быть разной – прессование или уплотнение на вибростенде, в зависимости от целевого предназначения получаемых изделий.

- После полного заполнения форм они перелаются на участок сушки, где поддерживается определенный температурно-влажностной режим. Затем идет снятие форм (распалубка), и полученные блоки высушиваются еще в течение 2 суток при температуре порядка 60 ºС.

- При необходимости готовые изделия проходят механическую доработку и затем поступают на склад для упаковки и отправки потребителям.

Процентный состав компонентов не является четко обозначенной величиной – он может варьироваться в определенных пределах в зависимости от конкретных изделий и их целевого предназначения.

При производстве крупногабаритных деталей может применяться их дополнительное армирование, в том числе с установкой закладных технологических платин и такелажных петель.

Выпускаемый в промышленных условиях арболит (можно встретить названия «урмалит», «тимфорт», «вудстоун», «дюризол» — они несколько различаются между собой процентным содержанием дополнительных полимерных компонентов) подразделяется на конструкционный и термоизоляционный:

- Плотность конструкционного деревобетона достигает 850 кг/м³, поверхностная прочность порядка М-50, термоизоляционные свойства не слишком высоки – теплопроводность 0,14 – 0,17 Вт/(м×°С).

- У термоизоляционного арболита картина другая – плотность до 500 кг/м³, показатель прочности в пределах М-5 ÷ М-15, но вот теплопроводность очень низкая – 0,08 ÷0,1 Вт/(м×°С).

Как изготовить арболитовые блоки самостоятельно

Количество мини-предприятий по производству арболитовых блоков растёт (для некоторых мастеров-предпринимателей это становится весьма доходным бизнесом), и материал все чаще встречается в свободной продаже. Но никогда не переведутся домашние умельцы, которые всегда и все стараются сделать самостоятельно.

Что необходимо для изготовления арболитовых строительных деталей:

- Прежде всего, необходим самый главный материал – древесная щепа. Понятно, что ее нужно много – затевать процесс из-за нескольких блоков просто не имеет смысла. Хорошо, если поблизости есть деревообрабатывающие мастерские, где можно договориться о недорогом приобретении подобных отходов. Самостоятельное приготовление щепы в больших масштабах -– дело очень непростое, если, конечно, в хозяйстве нет специальной дробилки. Народные умельцы находят оригинальные решения, конструируя подобные установки своими силами.

Видео: самодельный станок для дробления древесины

- Обязательно потребуется бетономешалка – вручную приготовить значительное количество качественной древесно-цементной смеси не получится.

- Заранее готовится требуемое количество форм. Их можно изготовить из дерева (доски, толстой фанеры или ОСП), причем лучше, если они будут разборными – намного упростится процесс распалубки. Обычно делают длинную форму с перемычками, чтобы в ней сразу изготавливать несколько блоков. Для того чтобы раствор не приставал к деревянной поверхности, внутренние стенки можно обшить старым линолеумом.

Другой подход – сварная или тоже разборная конструкция из листового металла с ячейками бля блоков определенной конфигурации и размера. При желании, можно приобрести или заказать заводские формы, часто даже, с приспособлениями для формовки и прессования – они позволят изготовить блоки сложной конфигурации, в том числе – пустотелые.

- Для уплотнения сырой массы в формах необходимо подготовить трамбовку. Можно применить и методику вибропрессования. Самый простой способ – использование в этих целях перфоратора с передачей его вибрации на стенд с подпружиненной поверхностью. Другой метод – изготовление стенда с установленным на нем электродвигателем, на ротор которого установлен маховик-эксцентрик.

- Для обработки древесины могут понадобиться определённые химикаты – о них речь чуть позже.

- Требуется подготовить площадку под навесом, для размещения заполненных форм и изготовленных блоков для прохождения цикла сушки.

В какой последовательности выполняется работа по изготовлению арболитовых блоков:

1. Готовят древесную массу. Она должна быть очищена от грязи, земли, трухи. Общее объёмное содержание побочных компонентов (коры, хвои или листьев) не должно превышать 5%.

Древесную щепу необходимо освободить от растворенных сахаров. Самый простой способ – выдержать ее на открытом воздухе, периодически перемешивая. Однако это потребует немало времени – порядка 3 месяцев. Чтобы ускорить процесс лучше ее обработать 1,5% раствором технического хлористого кальция из расчета 200 л раствора на 1 м³ древесины. Выдерживают массу в таком состоянии до 3 суток с регулярным ежедневным перемешиванием. Однако, следует помнить, что этот метод подходит только для хвойных пород.

Другой способ – обработка «жидким стеклом», но ее следует проводить уже при замешивании раствора, так как силикатные компоненты могут привести к спеканию стружечной массы. И здесь есть нюанс – «жидкое стекло» может применяться с любым типом древесины, но оно существенно снизит пластичность получаемых блоков, повысит их хрупкость.

2. Перед началом дальнейших работ следует обработать древесную щепу известковым раствором. Он должен до конца нейтрализовать все химические составляющие дерева, плюс к этому – придать ему антисептические свойства.

Стружку замачивают в растворе гашеной извести (5÷10%) на 3 часа. Затем ее выкладывают на сетку, чтобы дать воде стечь. Сырая древесина уже не высушивается, а сразу используется для дальнейшего приготовления рабочей формовочной массы.

3. Готовится смесь для формовки. Для этого в бетономешалке вначале перемешиваются щепа с водой, с добавлением «жидкого стекла» (не более 1% от общей массы планируемого количества раствора). При получении полужидкой кашицы начинают добавлять цемент (не ниже М-400) и постепенно увеличивать количество воды. Общая пропорция должна выдерживаться в таких пределах: 4 части воды на 3 части древесины и 3 части цемента.

Здесь следует сразу предостеречь от распространенной ошибки начинающих мастеров, которые начинают отмерять компоненты в объемном соотношении. Приведенные пропорции касаются исключительно массы вводимых в смесь материалов.

Раствор перемешивается до полной однородности и разбивания всех возможных комков. В итоге получаемая масса должна быть пластичной, но достаточно рассыпчатой. При сжатии комка в ладони он должен сохранить форму, не рассыпаясь после снятия усилия.

4. Следующий этап – формовка. Когда смесь полностью готова, формы необходимо слегка промазать жидким цементным молочком или масляной отработкой. Древесно-цементная массы выкладывается в них поэтапно, в 3—4 захода, с тщательной трамбовкой каждого слоя. Если есть вибростенд, то это значительно упростит задачу. Имеет смысл при трамбовке несколько раз проткнуть смесь заточенной арматурой, чтобы облегчить выход воздушным пузырям.

Можно оставить сверху свободное пространство, примерно 20 мм, и заполнить его штукатурным раствором, разровняв шпателем поверхность. Это позволит получить блоки с уже оштукатуренной ровной стороной.

Есть и другой способ декорирования блоков. На дно форм укладывают камешки, плитку – целую или фрагментами, затем заливают обычным плотным бетонным раствором на толщину порядка 20 мм, и лишь потом проводят окончательную формовку блока.

Если требуется армирование блока, то вначале укладывается слой арболита, затем устанавливается арматурная сетка и заливается слой бетона, полностью покрывающий ее, и сверху опять идет слой деревобетона.

Заполненные массой формы отправляются к месту предварительной сушки.

5. Спустя сутки можно проводить распалубку или извлечение схватившихся блоков из форм. Они укладываются под навесом для дальнейшего высыхания и упрочнения. Обычно это занимает две — три недели, в зависимости от температуры воздуха и влажности.

Видео — Пример производства арболита в домашних условиях

Грамотно организованный процесс, при наличии достаточного количества форм и средств «малой механизации» позволит выпускать при такой ручной формовке до 80—100 блоков в день. Это должно полностью обеспечит бесперебойность строительства дома, возводимого из арболита.

Читайте также интересную информацию, строительство дома из пеноблоков своими руками, в нашей новой статье.

Арболит является популярным строительным материалом с массой специфических свойств и преимуществ. В зарубежных странах его применяют в течение 100 лет, но на отечественном пространстве он появился только в середине XX в., когда начался стремительный расцвет частного домостроения. Сегодня широко востребовано производство арболитовых блоков в домашних условиях.

Содержание

- 1 Преимущества и недостатки

- 1.1 Плюсы

- 1.2 Минусы

- 2 Технология производства своими руками

- 2.1 Состав

- 2.2 Древесина

- 2.3 Рецептура

- 2.4 Химические добавки

- 2.5 Сернокислый алюминий

- 2.6 Хлористый кальций

- 2.7 Жидкое стекло, или силикат натрия

- 2.8 Известь гашеная

- 2.9 Органические составляющие

- 2.10 Пропорции смеси

- 2.11 Очередность загрузки

- 3 Формирование блоков перемычек

- 4 Заливка монолита

- 5 Оборудование

- 5.1 Этапы производства и подводные камни

- 5.2 Оптимальное оборудование для производства

- 6 Как сделать арболит своими руками

- 6.1 Оборудование

- 6.2 Создание молотковой машины

- 6.3 Бункеры и формы

- 6.4 Отработка технологии

- 7 Применение блоков, панелей, плит, оштукатуренных арболитовых блоков

- 8 Отзывы строителей: положительные и отрицательные

- 9 Отзывы владельцев домов из арболитовых блоков: положительные и отрицательные

- 10 Подводим итоги

Преимущества и недостатки

За счет особых эксплуатационных характеристик арболит совмещает в себе преимущества 2 стройматериалов.

Он может использоваться в качестве:

- Материала для возведения всевозможных сооружений.

- Утепляющего слоя.

Решение обладает как плюсами, так и минусами, которые мешают применять его во всех направлениях строительства. Ключевым недостатком блоков является их уязвимость к воздействию влаги. Однако если вовремя оштукатурить поверхность снаружи и внутри здания, проблема будет устранена.

Плюсы

Среди ключевых достоинств арболита выделяют такие пункты:

- Большой срок службы. Постройки на основе таких блоков могут простоять без деформаций больше 100 лет — при условии, что строителями были соблюдены все правила и технологические моменты.

- В материале отсутствует точка росы, что исключает проблему его промерзания.

- Простота монтажа и обслуживания.

- Соответствие всем экологическим стандартам и требованиям.

- Снижение финансовых затрат.

- Возможность установки на любом фундаменте.

Минусы

Список минусов относительно небольшой, но его нужно учитывать при изготовлении арболита своими руками:

- Чрезмерное поглощение влаги при несоблюдении технологии производства арболита. Материал нуждается в хорошей гидроизоляции, в противном случае он будет подвергаться разрушительному воздействию высокой влажности.

- Специалисты рекомендуют использовать блоки на основе арболита в регионах с преобладающими отрицательными температурами.

Технология производства своими руками

Если оценивать арболит как разновидность бетона, то его следует отнести к группе легких типов, поскольку это подтверждается характерными эксплуатационными свойствами.

При этом изготовление арболита не предусматривает обязательное внесение песка в его состав, поэтому материал не является классическим представителем бетона.

Состав

Состав арболита состоит из таких компонентов:

- Вяжущие добавки.

- Наполнитель (используются как легкие, так и тяжелые вещества).

- Песок.

Роль наполнителя могут выполнять органические компоненты, а чтобы достичь лучшей марочной прочности, необходимо грамотно рассчитать пропорции арболита.

Древесина

Являясь натуральным материалом, древесина содержит в своих порах небольшое количество воды. Еще она обогащена органическими сахарами, которые нужно удалить перед использованием сырья. Это позволит создать качественный материал с повышенными прочностными и эксплуатационными свойствами.

Технологический процесс подразумевает рубку щепы сырой древесины, после чего ее помещают в среду с химическими реагентами для выведения сахаров. Материал должен быть исключительно сырым, поскольку такая щепа обладает правильной формой для хаотичного распределения по составу блока.

Изначально подобный этап выглядит простым и понятным, но он обязывает мастера придерживаться точной рецептуры и правил. Если упустить какое-либо требование, конечная конструкция начнет рассыпаться.

Дерево, как и цемент, обладает низкими адгезионными показателями. Поэтому, чтобы оно обрело требуемые свойства, нужно тщательно разобраться с механизмом взаимодействия щепы, химических реагентов и цемента.

В зависимости от размеров щепы определяется количество цемента, который будет использоваться при производстве 1 м³ блока. Сухое сырье обладает мелкой фракцией и игольчатой структурой, из-за чего понадобится задействовать больше цементной смеси.

На 1 куб. м. блока нужно:

- 8-10 кг химических реагентов.

- 250 кг цемента.

- Столько же щепы.

При выполнении замесов важно правильно смочить щепу (чтобы избежать обильного выделения жидкости) и погрузить сырье в цементный слой. После трамбовки все поры и продуваемые отверстия будут плотно закрыты.

Рецептура

Создавая арболит своими руками в домашних условиях, пропорции можно выбирать по разной рецептуре. Однако независимо от выбранного рецепта есть ряд универсальных требований, которые нужно выполнять без отклонений. В первую очередь необходимо вывести всю влагу и сахара, а также изолировать щепу от проникновения воды извне.

В правильно созданной конструкции отсутствует точка росы, что позволяет применять ее в качестве самостоятельного стройматериала или утеплителя. Выбирая подходящий рецепт, важно учитывать условия эксплуатации боков. Так, в одном регионе может присутствовать высокая влажность, поэтому сырье будет нуждаться в обильной просушке, а в другом — чрезмерно низкий показатель.

В процессе производства арболитовых блоков необходимо изолировать щепу от увлажнения и разбухания при замесе. Подобная проблема возникает достаточно часто и называется вспучиванием.

Дальше следует определиться с типом химических добавок, которые будут входить в состав арболита. Существует 4 вида реагентов, обеспечивающих правильные эксплуатационные свойства материала. Они подбираются с учетом места размещения будущей постройки.

Химические добавки

Цементные смеси обладают низкой адгезией с деревом, поскольку в составе последнего присутствуют сахара и полисахариды. При взаимодействии со щелочной средой они начинают превращаться в водорастворимые сахара, негативно влияющие на конечные свойства материала.

Попадая в водный раствор цемента, подобные вещества ухудшают химическую реакцию твердения и препятствуют образованию монолитного камня. В зависимости от концентрации сахаров определяется время набора прочности цементом. Если их чрезмерно много, камень станет рыхлым и уязвимым к повреждениям. Его прочность и связующие качества сильно снизятся.

Для предотвращения подобных проблем, следует эффективно удалить из состава щепы сахара, используя специальные реагенты.

Среди них:

- Сернокислый алюминий.

- Хлористый кальций.

- Жидкое стекло.

- Гашеная известь.

Другие преимущества химической обработки — эффективное заполнение пор древесины и снижение водопоглощения. Это сокращает разбухание и деформацию материала под воздействием влаги.

В зависимости от влажностной деформации определяется негативное воздействие на камень. Разбухшее дерево может деформировать застывший цемент и ухудшить прочностные показатели арболита.

Сернокислый алюминий

Такой химический реагент широко применяется при арболитовом производстве, поскольку он способен расщеплять сахара. Также добавка сокращает термин набора марочной прочности.

Хлористый кальций

Еще 1 популярной добавкой является хлористый калий. Вместе с сернокислым алюминием он выводит из состава дерева все микроорганизмы и обеспечивает щепу противогнилостными свойствами. Тандем 2 реагентов повышает устойчивость блоков к различным негативным воздействиям. Если нет возможности приобрести хлористый кальций, его можно заменить хлористым алюминием.

Жидкое стекло, или силикат натрия

Зная, из чего состоит состав арболита и пропорции, необходимо позаботиться о таком реагенте, как жидкое стекло (силикат натрия). Компонент предназначается для закрытия всех пор в древесине и защите щепы от проникновения влаги. Добавку вносят после разложения сахаров. Еще она способствует улучшению схватывания раствора.

Известь гашеная

Добавка является альтернативным решением для 2 первых реагентов и используется в случае их отсутствия. Вещество расщепляет сахара и микроорганизмы в составе щепы и обеспечивает более быстрый набор нужных эксплуатационных качеств.

Органические составляющие

Создавая арболит, состав нужно разбавлять органическими элементами. Кроме щепы используются растения в измельченном виде, которые обеспечивают игольчатую форму сырья.

В большинстве случаев это:

- Веточки с листвой.

- Обрезы веток.

- Сучья.

Ключевой добавкой древесного происхождения является иглообразная стружка, которая появляется в результате станочной обрезки древесины. Еще состав разбавляют соломой, сеном, опилками и щепой.

Компоненты тщательно просушиваются 2-3 месяца на улице или обрабатываются известковым раствором в пропорции 50 кг гашеной извести на 200 л воды, куда погружается 4 м³ щепы.

Пропорции смеси

Пропорции добавок подбираются с учетом требуемой марки материала.

Так, арболит бывает 2 типов:

- Общестроительный (конструкционный). Он имеет такие марки прочности: М25, М35, М50.

- Утепляющий — М5, М10, М15.

Показатели плотности варьируется в пределах 610-860 кг на м³. Теплоизоляционные виды с низкими марками эффективны при утеплении горизонтальных конструкций. Более прочные варианты нужны для обработки вертикальных полостей или стен.

Чтобы не ошибиться с выбором пропорций, следует учитывать простой принцип:

- Отдельные химические реагенты воздействуют только на щепу.

- Другие добавки предназначаются для цементного песка.

На куб. м щепы понадобится 6-10 кг сернокислого алюминия и хлористого кальция. Потом смесь условно разделяется на 2 части в пропорции 2:3. Меньшая часть растворяется в жидкости и используется для обработки щепы перед замесом. Оставшееся сырье добавляется в цемент в сухом виде.

Очередность загрузки

Разбираясь, как сделать арболитовые блоки своими руками, необходимо изучить очередность загрузки компонентов. Для более комфортного замеса понадобится подготовить вместительное корыто и лопату, однако более эффективно использовать бетономешалку.

Производственный процесс требует меньшее количество воды, чем при изготовлении классических типов бетонов, поэтому раствор проблематично размешивать вручную.

Последовательность загрузки добавок выглядит следующим образом:

- Изначально добавляется древесный наполнитель.

- Потом вносится цементная смесь со всеми дополнительными компонентами.

- В завершении в корыто помещаются вода и химические реагенты.

В емкости смешиваются обработанные органические отходы и цемент. Дальше они разбавляются теплой водой (+15…+25ºС). После того как компоненты растворятся, нужно оценить температуру воды — если она низкая, понадобится подогреть ее.

При ручном смешивании раствора или возведении монолитной стены для дома из арболита в жидкость добавляется 1% суперпластификатора. В его качестве можно использовать средство «Полипласт» стоимостью 5,1 тыс. руб. за мешок 25 кг.

Подобная добавка придает арболитовой массе дополнительную подвижность и эластичность и обеспечивает более качественное заполнение опалубки с последующим уплотнением.

Формирование блоков перемычек

В подходящие формы раствор заливается с помощью ведер или лопат. Трамбовочное приспособление создается из бруса и применяется только после полного заполнения емкости раствором с образованием небольшой горки сверху.

Не нужно проводить трамбовку после выливания каждого слоя. Хаотичность смеси обеспечивает высокое качество. При укладке можно немного прижимать отдельные участки, чтобы материал плотно укладывался. Трамбовка неполной формы является ошибкой и приводит к разграничению слоев и низкому качеству их схватывания.

Смесь должна побыть в форме 2-3 дня, после чего ее нужно демонтировать и поместить содержимое на открытый воздух для просушивания. При отсутствии финансовых ограничений рекомендуется приобрести вибростол, обеспечивающий уплотнение материала в формах.

Заливка монолита

Чтобы залить монолитные стены, необходимо задействовать раствор с суперпластифицирующей добавкой. Еще нужно позаботиться об армировании, как при обустройстве монолитного железобетона. Металлические элементы защитят конструкцию от расползания при интенсивной нагрузке и обеспечат ей улучшенные прочностные свойства.

Армирование производится с помощью арматуры из стали, стекловолокна или углепластика диаметром 16 мм (для вертикального армирования) или 8-10 мм (для горизонтального). Закреплять каркас нужно до установки опалубки. В противном случае соединение элементов между собой станет более проблематичным.

Для обустройства опалубки подходят все подручные материалы.

Это могут быть:

- Цементно-стружечные плиты.

- Стенки от старых шкафов или дверей.

Еще допускается применение несъемной конструкции из полистирола или пенопласта. Однако они ухудшат паропроницаемость арболита. Лучшим решением является фибролитовая плита.

Оборудование

Производство арболита в домашних условиях предусматривает ряд финансовых вложений, связанных с покупкой специального оборудования.

Среди ключевых приборов и приспособлений понадобится:

- Щепорез.

- Емкость для щепы и бункер для цемента.

- Емкости для химических реагентов и воды.

- Формы для блоков.

- Камера для просушивания сырья.

Такие конструкции нужны для производства арболита в промышленных масштабах. Если вам необходимо небольшое количество материала для частных строительных задач, выбор оборудования будет отличаться.

Этапы производства и подводные камни

Доступные на рынке щепорезы отличаются:

- Принципом работы.

- Показателями мощности.

Отдельные агрегаты принадлежат к группе бытовых и подходят для несложной работы по обработке веток и отходов. Используя такой станок, потребуется покупка дополнительного оборудования для резки сырья.

Чтобы избежать неоправданных затрат, лучше сразу купить мощный прибор с широкой горловиной и режущими элементами. Оптимальным решением является роторно-ножевой щепорез. Стоимость подобной установки составляет 500 тыс. руб, но она быстро окупает себя.

Для частного производства подходит станок шредер, нарезающий древесные пласты на лапшу. С помощью устройства можно снизить марку цемента до М400.

Рабочая площадь, где будет установлен щепорез, должна подключаться к бесперебойному источнику электроснабжения в 380 вольт и рассчитываться на 10 кВт двигатель. Нельзя применять для производства арболита опилки или стружку, за исключением крупной стружки от оцилиндровочного станка.

Наиболее доступный станок — РМ200 — подойдет для домашнего изготовления арболитовых блоков.

Оптимальное оборудование для производства

Производственный процесс подразумевает применение следующих агрегатов:

- Дисковый щепорез. В его качестве можно использовать модель ДС31 стоимостью 199 тыс. руб. Она обладает компактными габаритами, эргономичностью и доступностью, но зависит от электропитания.

- Молотковая рубилка (ДС31). Стоимость устройства составляет 273 тыс. руб. Среди преимуществ выделяют повышенную мощность, а из недостатков — необходимость использования спецтехники для транспортировки конечного сырья.

- Роторная рубилка (БМП). Продается по цене до 230 тыс. руб. Характеризуется комбинированным производством щепы и повышенной производительностью. Минусами модели считается ограниченный размер горловины, из-за чего сырье нужно подгонять по размерам.

- Смеситель (БМП). Стоимость — 400 тыс. руб. Обладает большим объемом для коммерческого производства щепы, но не подходит для несложных задач при частном строительстве.

- Резервуары для жидкости. В их качестве можно использовать модели Ирпласт, которые доступны по цене от 7 до 10 тыс. руб. Емкость — 500 л.

Используемые агрегаты должны быть мощными, производительными и эргономичными.

Как сделать арболит своими руками

После оценки основных рабочих моментов можно начинать процесс производства арболита. При этом важно учитывать, для каких целей будет использоваться материал — частных, или коммерческих. В первом случае не обязательно покупать дорогостоящие агрегаты и оборудование.

Оборудование

Ключевым агрегатом для домашнего изготовления арболитовых блоков является щепорез. Его можно соорудить своими руками, заказав главную деталь у токарей. В таком случае расходы снизятся в 4 раза. Режущие элементы следует устанавливать под минимальным углом, а горловину для подачи щепы закреплять вертикальным образом.

Самодельный щепорез состоит из таких узлов:

- Автомобильная рессора.

- Металлические шпильки.

- 2 подшипника на ось.

- Ось.

Для изготовления последней детали лучше задействовать шестигранник, предварительно организовав посадочные места для подшипников. В интернете существует масса обучающих видео и инструкций по реализации подобного проекта.

Создание молотковой машины

На следующем этапе придется соорудить молотковую машину. В 2 дисках для осей нужно проделать отверстия и закрепить шайбу шириной 10-20 мм. На одной стороне оси следует нарезать резьбу под гайку. При наличии токарного станка лучше обработать вал и снять с него ножевой диск, чтобы создать прямоугольный выступ для крепления второго диска.

По возможности необходимо организовать 2 перепада высот для дисков, при этом конечная толщина вала должна составлять как минимум 50 мм.

Готовый вал закрепляется на подшипниках и опоре. Если величина наружного кожуха меньше, чем требуется, придется его заменить или переделать. Выходное отверстие заделывается стальной сеткой с оптимальным диаметром.

Бункеры и формы

Промышленные бункеры и формы продаются в стандартных размерах, которые соответствуют параметрам блоков из полистиролбетона или пенобетона. Для арболита характерны размеры в 20, 40 или 60 см. Создавать заготовки своими руками проблематично, поэтому лучше раскроить болгаркой металлические листы и подготовить наборную форму.

Отработка технологии

Наиболее сложным этапом является отработка технологии с целью определения всех тонкостей работы оборудования. Внесение химикатов лучше разделить на несколько отдельных этапов. Для начала вносится хлористый натрий и сернокислый алюминий, а остальные добавки помещаются в бункер перед замесом.

Жидкое стекло используют позже, когда щепа будет готова. Конечный раствор заливается в формы, трамбуется и оставляется на некоторое время для твердения. Процесс схватывания занимает 2-3 дня, после чего формы демонтируются, а блоки помещаются для просушки.

Применение блоков, панелей, плит, оштукатуренных арболитовых блоков

В современном строительстве плиты из арболита устанавливаются на балках или плитах перекрытия, что обусловлено их достоинствами и отсутствием сложностей при монтаже. Блоки используются для обустройства длинных прогонов стен таунхаусов или зданий. Стандартные конструкции нужны для возведения домов, гаражей и бань.

Отзывы строителей: положительные и отрицательные

Начиная производство арболита, важно ознакомиться как с положительными, так и отрицательными отзывами строителей.

-

Сергей, строитель:

«Долгое время работаю с арболитом. Люблю материал из-за его легкости и податливости к изменениям. Часто рекомендую его другим людям».

-

Алексей, прораб:

«Арболит — это хороший и доступный материал, с которым приятно работать».

-

Максим, инженер:

«Создал много проектов домов из арболита. Материал плохо поддается оштукатуриванию из-за пористой структуры».

Отзывы владельцев домов из арболитовых блоков: положительные и отрицательные

Еще нужно почитать отзывы владельцев домов из арболита.

-

Арсений, банкир:

«Построил дом из арболитовых блоков и могу составить исключительно положительный отзыв. Материал стоит относительно дешево и обладает хорошими свойствами».

-

Вячеслав, юрист:

«Приятно радует огнестойкость и прочность арболита при небольшом весе».

-

Виктор, дизайнер:

«Дом из арболита плохо удерживает влагу, что связано с пористостью материала. Продолжительное воздействие влаги может привести к его разрушению».

Подводим итоги

Большинство отзывов об арболите носят положительный характер. Но, чтобы материал получил все свои преимущества, важно в точности соблюдать технологию производства и придерживаться пошаговых инструкций.

- 1 Номенклатура монолитного арболита

- 2 Готовим монолитный арболит: состав и пропорции смеси

- 2.1 Пропорции минеральной добавки

- 2.2 Пропорции щепы, цемента и воды на 1м3 заливного арболита

- 2.3 Корректировка состава

- 2.4 Процесс замеса

Монолитный арболит своими руками приготовить не сложно. Главное удобство в том, что это делается непосредственно на стройплощадке. По составу и пропорциям, а также по своим характеристикам и свойствам он ничем не отличается от блочного.

Номенклатура монолитного арболита

Номенклатура арболита монолитного такая же, как и у блочного — существует 2 вида:

- Конструкционный. Имеет плотность от 500 до 850 кг/куб. м. Соответствует классу прочности В1, В1,5, В2, В2,5. Используют для возведения несущих стен и перегородок зданий до 2-х этажей.

- Теплоизоляционный. Его плотность от 300 до 500 кг/куб. м. Класс прочности — В0,35, В0,5, В0,75. Применяют для заливки пазух и межстеных пустот для теплоизоляции и звукоизоляции.

Прочность заливного арболита зависит от используемой марки цемента и качества уплотнения смеси. При недостаточной прочности выполняют армирование арболита.

Готовим монолитный арболит: состав и пропорции смеси

Монолитный арболит на 80-90% состоит из щепы, как заполнителя, цемента, воды и химических добавок, ускоряющих твердение раствора и для устранения влияния сахаров древесины.

Щепа для арболита по ГОСТу должна иметь определенный размер и форму. Желательно использовать хвойные породы древесины, кроме лиственницы. В лиственных породах содержится немного больше древесных ядов, их также можно использовать.

В качестве цемента выступает портландцемент марок М400, М500 (европейские марки: CEM I 32,5, CEM I 42,5, CEM II/A 32,5, CEM II/A 42,5, CEM III 32,5).

Пропорции минеральной добавки

В качестве минеральных добавок для ускорения твердения раствора, обработки щепы, увеличения подвижности раствора можно использовать различные химические компоненты описанные в статье «Химические добавки для арболита». Самые распространенные и в то же время эффективные добавки это – хлористый кальций (технический CaCl2), жидкое стекло, сернокислый алюминий, известь-пушенка.

Соответственно существует много рецептов приготовления монолитного арболита. В одних рецептах подготавливается и обрабатывается древесина, в других – добавляют химический компонент непосредственно в смесь.

По одному из рецептов щепу вымачивают в извести (80 кг извести на куб древесины), отжимают. Затем сверху посыпают порошком негашеной извести (80 кг), перемешивают, разравнивают, высушивают и добавляют в смесь. Таким образом, избавляются от древесных сахаров, влияющих на прочность монолитного арболита.

Возиться со щепой, да тем более с такими объемами для строительства – дело достаточно затратное по времени, требующее площадей для этого процесса. Поэтому быстрым вариантом приготовления монолитного арболита будет применение хлористого кальция или сульфата алюминия (сернокислого алюминия). В этом случае щепу можно не обрабатывать, но будет лучше, если она отлежится на открытом воздухе, под солнцем и дождем, пару месяцев (не в куче!). Также, если есть возможность, ее можно замочить в воде, а перед приготовлением смеси высушить. Замачивание и вылеживание – это своего рода элементарная подготовка древесины, позволяющая частично устранить сахара.

На этапе приготовления состава монолитного арболита добавляется хлористый кальций или сульфат алюминия 2-5% от массы цемента. Так какая же все-таки пропорция химической добавки для арболита, 2% или 5%? Это зависит от марки и от качества цемента. Состав одной и той же марки (например, М500) но разных производителей на самом деле может отличаться качеством. Поэтому рекомендуют сделать тестовый замес. Если при добавлении хлористого кальция 5% от массы вяжущего на отвердевшем материале появятся «высолы» (белого цвета соляные выцветы), то процент содержания химического компонента нужно уменьшать. Высолы говорят о том, что цемент хороший и 5% для состава многовато. В то же время 2% может быть мало. Пару тестовых замесов стоит сделать.

Важно знать! Конкретной пропорции химического компонента для монолитного арболита нет! Ее всегда нужно определять в зависимости от качества используемого цемента и щепы (качество, порода древесины, размеры).

Некоторые не хотят заниматься подборкой пропорции хлористого кальция. И, чтобы не образовывались соляные выцветы, добавляют в состав жидкое стекло. Например, 2% хлористого кальция и 3% жидкого стекла от массы цемента. Но жидкое стекло достаточно дорогое, поэтому для многих экономичнее сделать пару тестовых замесов и определить пропорцию хлористого кальция.

Пропорции щепы, цемента и воды на 1м3 заливного арболита

Пропорция зависит от того, какой вид монолитного арболита вы готовите: конструкционный или теплоизоляционный.

Рассмотрим пропорции состава на 1м3 заливного монолитного арболита при использовании вяжущего марки М400 и абсолютно сухой щепы хвойных пород древесины:

Конструкционный монолитный арболит

В2,5(М25) – 380 кг цемента, 250кг древесного заполнителя, 440 литров воды;

В2,0(М20) – 350 кг, 230кг, 400 литров;

В1,0(М15) – 320 кг, 210кг, 360 литров;

Теплоизоляционный монолитный арболит

В0,75(М10) – 300 кг цемента, 190кг древесного заполнителя, 430 литров воды;

В0,35(М5) – 280 кг, 170кг, 300 литров;

Корректировка состава

Если вы используете другую марку цемента, то пропорция высчитывается с применением коэффициента: для М300 коэффициент 1,05, для М500 – 0,96, для М600 – 0,93.

Пропорция щепы дана для абсолютно сухого материала. Обычно это редкость. Поэтому ее количество нужно скорректировать в зависимости от ее влажности – добавить некоторое количество. Для подсчета дополнительного количества умножаем вышеприведенную массу на коэффициент, который рассчитывается как %влажности щепы деленная на 100%.

Например, древесный заполнитель имеет влажность 20%. Получить нужно монолитный арболит класса прочности В2,0. Следовательно: 20%/100%=0,2. Умножаем коэффициент 0,2 на количество сухой щепы 230 кг для В2,0 – 0,2*230=46 кг. В состав дополнительно нужно добавить 46 кг древесного заполнителя.

Процесс замеса

Щепа и хлористый кальций (или другая хим. добавка) перемешиваются в сухом виде, потом добавляется цемент. Достигают однородности состава. Затем из лейки струей добавляется вода с постоянным перемешиванием, до тех пор, пока весь древесный заполнитель со всех сторон не будет покрыт смесью.

Смешивать удобно при помощи строительного миксера или смесителя. Обычно на это затрачивается 5 – 7 минут.

Готовая смесь монолитного арболита – это умеренно влажная масса. Если взять в руку щепу, то из нее не должна вытекать вода!

Если в состав не вводилась химическая добавка, а выполнялась предварительная обработка заполнителя в извести, то процесс перемешивания длиться минут 25, чтобы известь успела погаситься.

Так можно приготовить монолитный арболит своими руками для последующей заливки в возведенную опалубку или несъемную опалубку стен и перегородок, а также заливки полов и перекрытий.

Арболит своими руками: себестоимость и пропорции. Как наладить в домашних условиях производство арболитовых блоков для создания коттеджа?

Рассматривая такой строительный материал как арболит, можно сразу отметить, что его изготовление производится с помощью опилок древесины, а также стружек по совместительству с химическими добавками, предназначенными для понижения теплопроводимости.

Блоки арболита способны долгое время сохранять все имеющиеся преимущества и свойства, даже после проведения многоразовых циклов замораживания, предназначенного для последующего отстаивания.

Речь идет не просто про блоки, а про арболитовый материал, обладающий большим количеством жидкости в составе, а также таких вяжущих компонентов, как древесные опилки и химические смеси.

Для его создания используются отходы утилизированных пород древесной хвои и лиственных. Не классической альтернативой послужили сечка, костра льняная, а также переработанные стебли хлопчатника.

Использование данного материала предназначенного для двух случаев, например, как строительные случаи и теплоизоляционные с применением небольшого процента содержания древесины.

Особенности арболитных блоков

Грамотное производство арболитных блоков с использованием качественного сырья, способствует соблюсти определенную технологию.

Впоследствии в комплекс арболита войдут следующие особенности:

- Целостность. Главная характеристика данного материала отличается именно прочностью, позволяющей сохранять устойчивость и выдержать нагрузку от объектов строения;

- Морозоустойчивость. Благодаря качественному сырью, построенные стены из арболитных блоков, наиболее благоприятно удерживают необходимую температуру в помещении дома;

- Звукоизоляция. Арболитовый массив также имеет звукоизоляционные характеристики, которые подразумевают поглощение внешних звуков и шумов, которые позволяют сохранить звукоизоляцию комнаты;

- Вес. Именно благодаря небольшой весовой категории блочного арболита, происходит активное снижение тяжести и поступаемой нагрузки на само здания. Это благоприятно способствует повышению продолжительности его долговременной эксплуатации;

- Экологичность. Стройматериалы арболита изготавливаются из сырья, не содержащего в составе сильно химических показателей, которые бы не благоприятно влияли на окружающих людей;

- Удобство в использовании. Данный строительный материал позволяет с легкостью производить сверления и прочие манипуляции, которые не требуют использования вспомогательных сеток в качестве армирования;

- Доступная цена. Производство данных блоков не требует использования дорогих материалов, так как древесная щепа является первостепенным ингредиентом в применении.

Преимущества и недостатки арболита

Существуют также некоторые недостатки, замеченные строителями в процессе проведения работ, однако их количество мало по сравнению с преимуществами:

- Высокий уровень влагопоглощение способствует верному производству последующих объектов;

- Использование арболита особенно эффективно распространено в период пониженных температур, именно благодаря его составу, однако меньше в наиболее повышенных;

- Отсутствие защиты не позволяет его использовать в местах с повышенной влажностью.

Достоинства тут стоят пожалуй на первом месте в силу реальных отличных показателей на практике:

- Отсутствует росовая точка сборки;

- Долгий период эксплуатации;

- Удобство в использовании при проделовании монтажных и строительных работ;

- Экологичность материала при использовании в постройке;

- Доступная цена.

Технологическая характеристика арболита

Чтобы точно определить преимущественные отличия арболита, следует его сопоставить с технологической точки зрения с бетоном. В каких-то характеристиках он сопоставим бетону по их обобщенной весовой легкости.

Однако существенное отсутствие материала песка в составе рецептуры арболита исключает их сходства.

- То есть проще говоря состав арболита это органически верно подобранные материалы, которые способствуют сохранить не только экологичность, но и прочность марки в процессе использования не только для частных домов, но и многоэтажных зданий.

- А вот состав бетон всего на всего имеет в составе преимущественно вяжущие компоненты с наполнителями и песком.

Процесс трамбовки блоков

Начинать трамбовать требуется исключительно после полного проведения укладочных работ с помощью использования всего объема форм, с соблюдением характерного, т.е. дополнительного наложения поверху.

Не рекомендуется производить утромбования после наложения каждого слоя щепы, так как из-за рандомности и хаотичности формы легче накладываются.

Чтобы все-таки фиксировать объекты, следует немного прижимать участки, требующие данных действий, например, в случаях наиболее плотной укладки смеси. В случае произведения разграничения имеющихся слоев, будет происходить наиболее качественное схватывание.

Оставить формы с готовой консистенцией требуется на два или четыре дня, чтобы по окончанию срока формы вынуть и тщательно высушить искусственным или обычным образом. С помощью использования дополнительных средств, например, как вибростол, можно эффективно закрепить бетонную смесь в формочках.

Оборудование для создания блоков из арболита

Заранее подготовленный и прописанный схематический план проведения блоков арболита, требует некоторых дополнительных приобретений необходимых атрибутов, а так же материалов.

Каждый случай специфически разнообразен, поэтому следует подходить к каждому из них с разной точки зрения.

Однако в базовой за основе используются:

- щепорезы;

- щепа с использованием бункера;

- бункер, предназначенный с использованием цемента;

- специальные емкости, которые выдержат химический состав;

- атрибуты для жидкости;

- необходимые формы, предназначенные для блоков арболита;

- камера для сушки готовых блоков.

Не рекомендуется обходить стороной данные пункты, так как это в полной мере позволит произвести арболит в необходимых объемах, которые наиболее точно будут соответствовать конечному результату, а также потребительскому спросу.

Фото блоков из арболита